Die erste Stufe des Sinterns ist die kritische „Ausbrennphase“, die für die strukturelle Bildung unerlässlich ist. Sie dient speziell dazu, Platzhalter wie Harnstoff durch kontrollierte Verdampfung bei niedrigeren Temperaturen wie 250 °C zu entfernen. Dadurch entsteht die notwendige vernetzte Porenstruktur, während ein Vakuum verwendet wird, um die hochreaktive Magnesiummatrix vor starker Oxidation zu schützen.

Durch die effektive Trennung der Porenentstehung von der endgültigen Metallbindung verhindert diese Phase, dass das Magnesium oxidiert, und stellt sicher, dass der Platzhalter vollständig evakuiert wird.

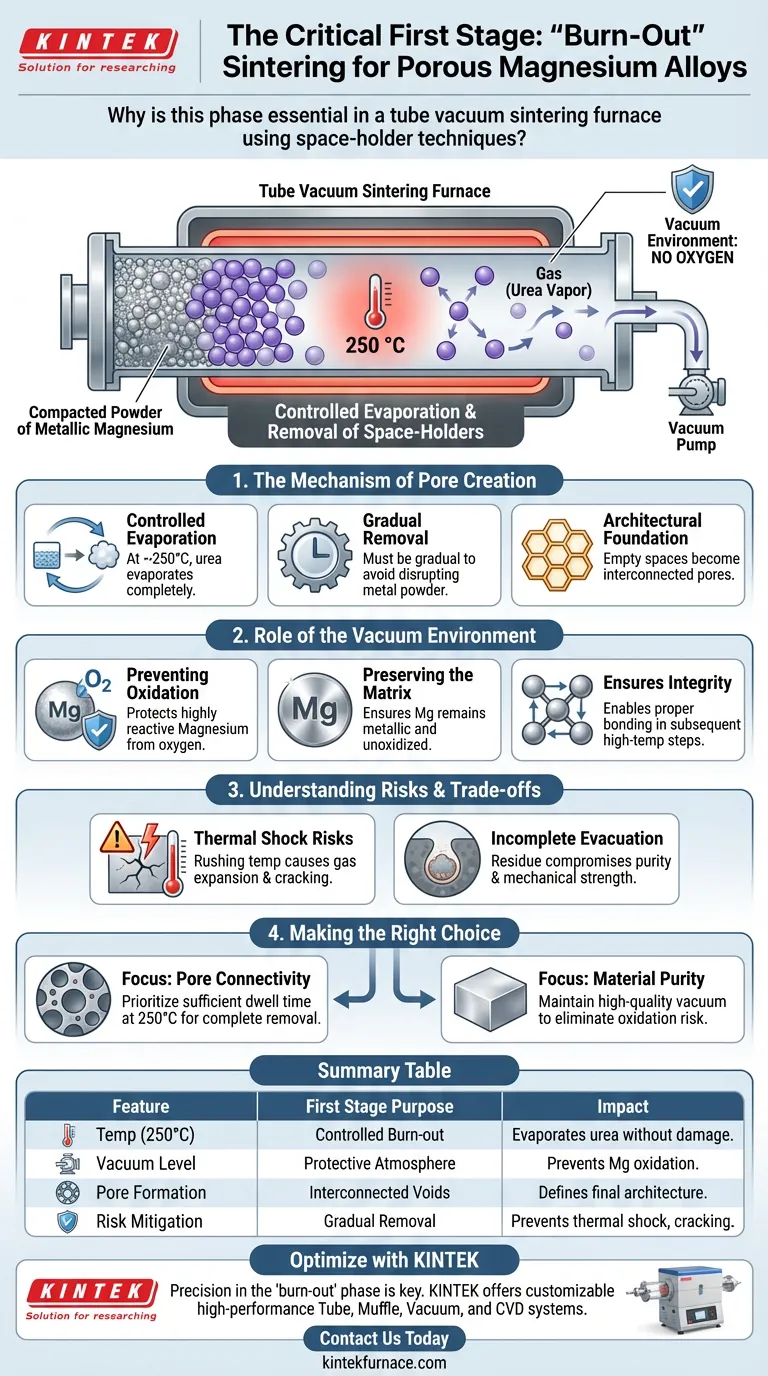

Der Mechanismus der Porenentstehung

Kontrollierte Verdampfung

Das Hauptziel dieser Anfangsphase ist die Erleichterung des Phasenübergangs des Platzhalters. Bei Temperaturen um 250 °C verdampfen Mittel wie Harnstoff.

Schrittweise Entfernung

Dieser Prozess muss kontrolliert und schrittweise erfolgen. Wenn das Mittel zu schnell verdampft, kann es das umgebende Metallpulver stören.

Architektonische Grundlage

Wenn der Harnstoff das System verlässt, hinterlässt er spezifische Hohlräume. Diese leeren Räume werden zu den vernetzten Poren, die die porösen Eigenschaften des Materials definieren.

Die Rolle der Vakuumumgebung

Verhinderung von Oxidation

Magnesium ist ein extrem reaktives Metall, besonders wenn es erhitzt wird. Ohne eine schützende Umgebung würde es aggressiv mit Sauerstoff reagieren.

Erhaltung der Matrix

Die Vakuumumgebung ist in dieser Phase nicht verhandelbar. Sie stellt sicher, dass das Magnesiumpulver, während der Harnstoff entfernt wird, metallisch und unoxidiert bleibt.

Gewährleistung der strukturellen Integrität

Wenn in dieser Phase eine Oxidation auftreten würde, würden sich auf den Magnesiumpartikeln Oxidschichten bilden. Diese Schichten würden eine ordnungsgemäße Bindung während des anschließenden Hochtemperatursinterns verhindern.

Verständnis der Risiken und Kompromisse

Risiken durch thermischen Schock

Diese Phase erfordert eine strenge Temperaturregelung. Ein zu schnelles Erreichen höherer Temperaturen, bevor der Platzhalter vollständig entfernt ist, kann zu einer schnellen Gasexpansion führen und das empfindliche Material reißen lassen.

Unvollständige Evakuierung

Wenn der Vakuumdruck unzureichend ist oder die Zeit bei 250 °C zu kurz ist, können Rückstände des Platzhalters verbleiben. Diese Verunreinigung beeinträchtigt die Reinheit und mechanische Festigkeit der endgültigen Legierung.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Projekts für poröse Magnesiumlegierungen zu gewährleisten, priorisieren Sie die spezifischen Parameter dieser ersten Phase.

- Wenn Ihr Hauptaugenmerk auf der Porenbildung liegt: Stellen Sie sicher, dass die Haltezeit bei 250 °C ausreicht, um die vollständige und schonende Evakuierung des gesamten Harnstoffinhalts zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie während der gesamten Verdampfungsphase ein hochwertiges Vakuum aufrecht, um jedes Risiko einer Magnesiumoxidation zu eliminieren.

Die Beherrschung dieser anfänglichen Niedertemperaturphase ist der einzige Weg, um eine poröse Struktur zu gewährleisten, die sowohl mechanisch stabil als auch chemisch rein ist.

Zusammenfassungstabelle:

| Merkmal | Zweck der ersten Stufe | Auswirkung auf poröses Magnesium |

|---|---|---|

| Temperatur (250°C) | Kontrolliertes Ausbrennen | Verdampft Harnstoff/Platzhalter, ohne die Struktur zu beschädigen. |

| Vakuumgrad | Schützende Atmosphäre | Verhindert Oxidation von reaktivem Magnesiumpulver. |

| Porenentstehung | Vernetzte Hohlräume | Definiert die architektonische Grundlage des Endmaterials. |

| Risikominderung | Schrittweise Entfernung | Verhindert thermischen Schock, Gasexpansion und Rissbildung. |

Optimieren Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzision in der „Ausbrennphase“ ist der Unterschied zwischen einer Hochleistungs-Legierung und einem gescheiterten Projekt. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um diese empfindlichen thermischen Zyklen zu meistern. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Oxidation oder thermischer Schock Ihre strukturelle Integrität beeinträchtigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochtemperatur-Laböfen Ihre Materialreinheit und Sintereffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Graphitrohrheizer bei der HPHT-Synthese von Fe2B? Präzisionsheizung für metastabile Materialien

- Was ist der Zweck der Verwendung eines Hochtemperatur-Rohrofens mit einem Dampfgenerator für die LOCA-Simulation?

- Was sind einige gängige Anwendungen von Vertikalrohröfen?Präzisionserwärmung für verschiedene Branchen

- Was ist die Kernfunktion eines horizontalen Rohrofens bei der Herstellung von Sb2Se3-Nanodrähten? Beherrschen Sie thermische Gradienten für APVT

- Was ist die Funktion von vakuumversiegelten Quarzrohren bei der FeTeSe-Synthese? Gewährleistung von Reinheit & präziser Stöchiometrie

- Wie unterscheidet sich der Dichtungsmechanismus in Quarzrohröfen von herkömmlichen Systemen? Entdecken Sie fortschrittliche Abdichtung für zuverlässige Ergebnisse

- Was sind die Vorteile von Widerstandsheizungsrohröfen? Präzision, Erschwinglichkeit und Vielseitigkeit

- Welche Vorteile bieten Rohroptionen mit mehreren Durchmessern in einem vertikalen Rohrofen? Steigern Sie die Vielseitigkeit und Effizienz im Labor