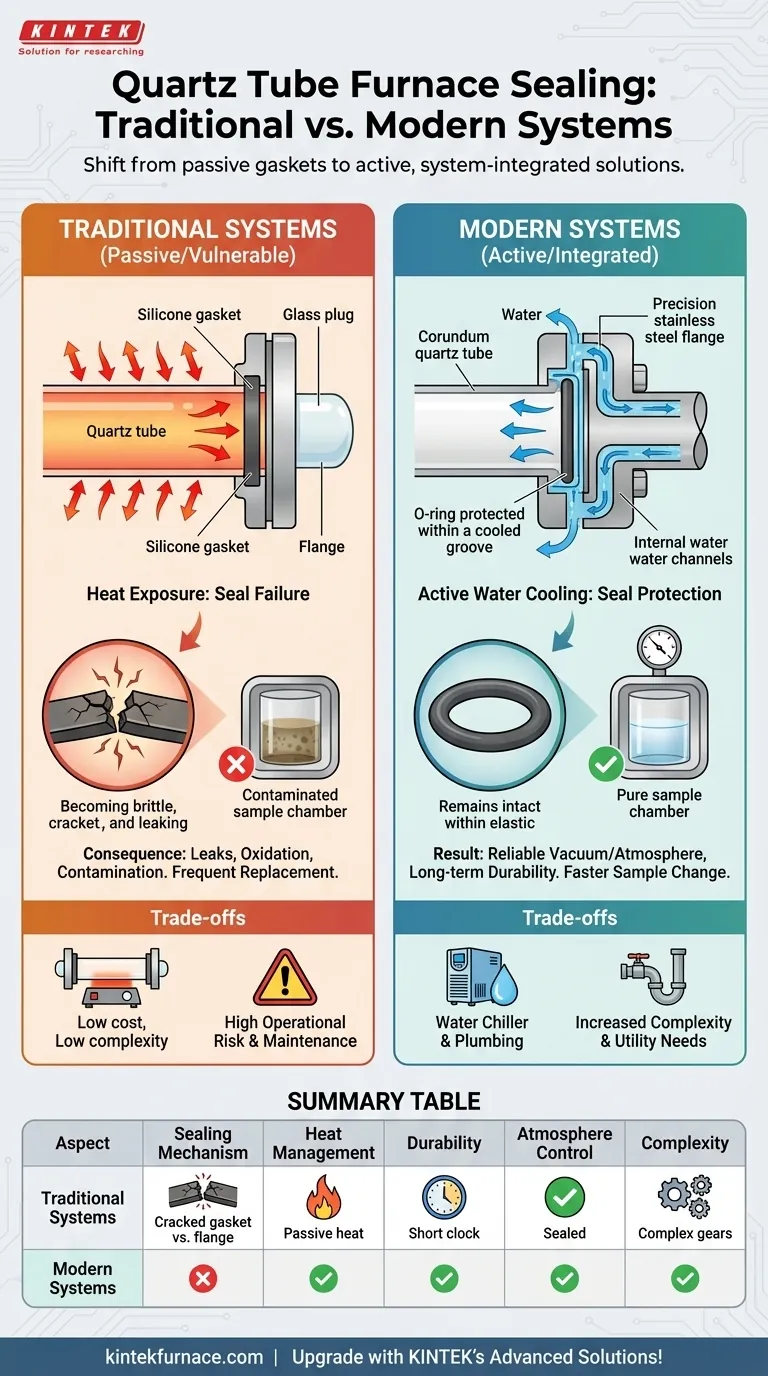

Der grundlegende Unterschied bei der Abdichtung von Quarzrohröfen liegt in der Abkehr von passiven, hitzeanfälligen Dichtungen hin zu aktiven, systemintegrierten Lösungen. Herkömmliche Öfen verlassen sich auf einfache Silikondichtungen, die mit der Zeit verschleißen, während moderne Konstruktionen aktiv wassergekühlte Edelstahlflansche verwenden. Dieser Ansatz schützt das Dichtungselement vor Hitze und gewährleistet ein zuverlässiges, langfristiges Vakuum oder eine kontrollierte Atmosphäre.

Das Kernproblem ist nicht die Dichtung selbst, sondern wie das Ofensystem die Hitze an der Dichtstelle handhabt. Herkömmliche Systeme lassen die Hitze die Dichtung zerstören, während moderne Systeme diese Hitze aktiv ableiten, um die atmosphärische Integrität zu erhalten.

Das Kernproblem bei herkömmlichen Dichtungen

Ältere Ofendesigns behandelten die Dichtung oft als einfache, austauschbare Komponente. Dieser Ansatz schuf eine ständige Fehlerquelle, die sensible Prozesse beeinträchtigen konnte.

Das unvermeidliche Versagen von Silikondichtungen

In traditionellen Aufbauten wird eine Silikondichtung zwischen das Quarzrohr und einen Stopfen gepresst. Dies ist zwar einfach, bringt das Silikon aber gefährlich nahe an die heiße Zone.

Selbst bei etwas Abstand leitet sich Wärme unweigerlich zur Dichtung. Diese thermische Belastung führt dazu, dass das Silikon aushärtet, spröde wird und Risse bekommt, was zu einem Verlust des Dichtungsdrucks führt.

Die Folge: Eine beeinträchtigte Atmosphäre

Eine defekte Dichtung bedeutet, dass die kontrollierte Atmosphäre im Rohr nicht mehr isoliert ist. Dies kann zu Sauerstofflecks führen, die unerwünschte Oxidation verursachen, oder zur Kontamination durch die Umgebungsluft, wodurch Experimente und Produktionsläufe unbrauchbar werden. Dieses ständige Risiko erfordert häufige Wartung und den Austausch der Dichtung.

Der moderne Ansatz: Ein integriertes Dichtungssystem

Moderne Quarzrohröfen lösen dieses Problem nicht durch eine bessere Dichtung, sondern durch ein intelligenteres Gesamtsystemdesign, das die Dichtung vollständig vor Hitze schützt.

Aktive Wasserkühlung

Das entscheidende Merkmal ist eine wassergekühlte Flanschbaugruppe. Ein spezieller Kanal im Edelstahlflansch zirkuliert Wasser, das typischerweise auf etwa 20 °C gehalten wird.

Diese aktive Kühlung wirkt als thermische Barriere und entzieht der Dichtungsfläche kontinuierlich Wärme. Die Dichtung oder der O-Ring, nun geschützt innerhalb des kühlen Flansches, wird niemals schädlichen Temperaturen ausgesetzt, wodurch seine Elastizität und Dichtungsfähigkeit auf unbestimmte Zeit erhalten bleibt.

Robuste Flansch- und Rohrkonstruktion

Dieses System weicht von einfachen Glasstopfen ab. Stattdessen werden robuste Komponenten wie Korund-Quarzrohre kombiniert mit präzisionsgefertigten Edelstahlrohrflanschen verwendet.

Diese Konstruktion bietet eine überlegene Haltbarkeit und eine zuverlässigere Dichtfläche als die älteren Designs mit Quarzglasrohr und Kolben. Außerdem wird der Wechsel von Proben dadurch erheblich schneller und sicherer.

Verbesserte thermische Effizienz

Als zusätzlicher Vorteil verfügen moderne Konstruktionen oft über eine Doppelisolierung der Außenwand des Ofens. Dies wirkt zusammen mit dem abgedichteten System, um Wärmeverluste zu minimieren, was die Energieeffizienz und die Temperaturhomogenität während des Sinter- oder Temperprozesses verbessert.

Die Kompromisse verstehen

Obwohl der moderne Ansatz für die atmosphärische Integrität überlegen ist, ist es wichtig, die damit verbundenen Komplexitäten zu erkennen.

Erhöhte Systemkomplexität

Ein aktives Wasserkühlsystem führt zusätzliche Komponenten ein. Es erfordert einen Wasserkühler oder eine stetige Versorgung mit Leitungswasser sowie eine Überwachung der Rohrleitungen und des Durchflusses. Dies erhöht die anfänglichen Einrichtungskosten und bringt neue Wartungsaspekte mit sich, verglichen mit einer einfachen passiven Dichtung.

Betriebsanforderungen

Die Notwendigkeit eines Wasserkreislaufs bedeutet, dass der Ofen zusätzliche Betriebsanforderungen über die reine Stromversorgung hinaus hat. Dies muss bei der Planung von Laborflächen und den Betriebskosten berücksichtigt werden. Das Vergessen, den Wasserfluss einzuschalten, kann zu einem schnellen Versagen der Dichtung führen, obwohl die meisten Systeme Sicherheitsabschaltungen haben, um dies zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Der ideale Dichtungsmechanismus hängt vollständig von der Sensibilität Ihrer Arbeit und Ihren Betriebsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Prozessen mit hoher Reinheit oder Sauerstoffsensibilität liegt: Das System mit wassergekühltem Flansch ist unerlässlich, um zuverlässige, reproduzierbare Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und einfacher Bedienung liegt: Die robuste Flanschkonstruktion ermöglicht einen schnelleren und sichereren Probenwechsel und verbessert die Arbeitsablaufeffizienz erheblich.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten für unempfindliche Anwendungen liegt: Ein herkömmliches System kann ausreichen, Sie müssen jedoch das fortlaufende Risiko und die Wartungslast durch die Degradation der Dichtung in Kauf nehmen.

Letztendlich ist die Investition in einen Ofen mit einem fortschrittlichen Dichtungssystem eine Investition in die Konsistenz und den Erfolg Ihrer Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Herkömmliche Systeme | Moderne Systeme |

|---|---|---|

| Dichtungsmechanismus | Silikondichtungen, anfällig für Hitzeeinwirkung | Wassergekühlte Edelstahlflansche mit aktiver Kühlung |

| Wärmemanagement | Passiv, lässt die Dichtung der Hitze ausgesetzt | Aktive Kühlung zum Schutz der Dichtungen vor Hitze |

| Haltbarkeit | Kurze Lebensdauer, häufiger Austausch | Langfristige Zuverlässigkeit, minimale Wartung |

| Atmosphärenkontrolle | Hohes Risiko von Lecks und Kontamination | Konsistentes Vakuum oder kontrollierte Atmosphäre |

| Komplexität | Einfacher Aufbau, niedrige Anfangskosten | Höhere Komplexität, erfordert Wasseranschlüsse |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch herausragende F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Gewährleisten Sie präzise, zuverlässige Ergebnisse mit unseren innovativen Dichtungstechnologien – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten