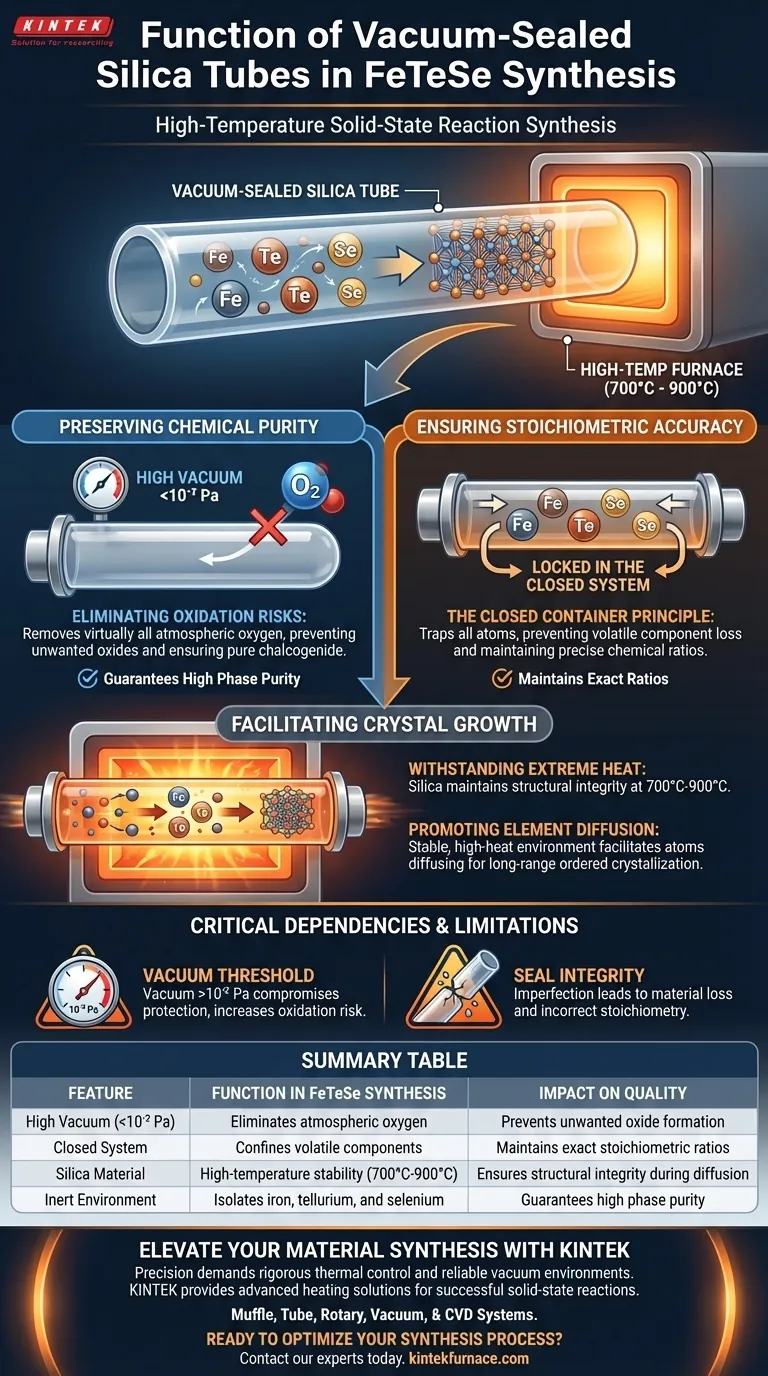

Vakuumversiegelte Quarzrohre erfüllen bei der FeTeSe-Synthese zwei wesentliche Funktionen: die Isolierung der Reaktanten zur Verhinderung von Oxidation und die strikte Einschließung von Materialien zur Aufrechterhaltung präziser chemischer Verhältnisse. Durch die Schaffung einer Hochvakuumumgebung (weniger als 10⁻² Pa) schützen diese Rohre Eisen, Tellur und Selen vor der Reaktion mit Luft und stellen gleichzeitig sicher, dass flüchtige Komponenten während des Heizprozesses von 700 °C bis 900 °C nicht entweichen.

Kernbotschaft Der Erfolg der Festkörper-Synthese liegt in der Kontrolle der Reaktionsumgebung. Das Quarzrohr fungiert als inertes Druckgefäß, das die für die Elementdiffusion notwendigen hohen Temperaturen ermöglicht und gleichzeitig physikalisch die Kontamination oder den Materialverlust verhindert, der die Stöchiometrie des Kristalls beeinträchtigen würde.

Bewahrung der chemischen Reinheit

Beseitigung von Oxidationsrisiken

Die Hauptbedrohung für die FeTeSe-Synthese ist die Anwesenheit von Sauerstoff. Eisen, Tellur und Selen sind bei Erwärmung stark oxidationsempfindlich.

Die Rolle des Hochvakuums

Durch die Reduzierung des Drucks auf weniger als 10⁻² Pa entfernt das Quarzrohr praktisch allen atmosphärischen Sauerstoff. Dies stellt sicher, dass das Endprodukt ein reines Chalkogenid bleibt und sich nicht in unerwünschte Oxide zersetzt.

Gewährleistung der stöchiometrischen Genauigkeit

Das Prinzip des geschlossenen Behälters

Hochtemperaturreaktionen führen oft zur Verflüchtigung von Elementen. Wenn Reaktanten als Gas entweichen, ist das endgültige chemische Verhältnis (Stöchiometrie) falsch.

Festlegung des Verhältnisses

Das vakuumversiegelte Rohr funktioniert als geschlossenes System. Es schließt alle Atome innerhalb der Reaktionszone ein und stellt sicher, dass das Verhältnis der zu Beginn abgewogenen Reaktanten genau das ist, was zur Bildung des Kristalls reagiert.

Erleichterung des Kristallwachstums

Beständigkeit gegen extreme Hitze

Die Synthese erfordert einen Temperaturbereich zwischen 700 °C und 900 °C. Quarz wird gewählt, weil er bei diesen extremen Temperaturen seine strukturelle Integrität und chemische Inertheit beibehält.

Förderung der Elementdiffusion

Festkörperreaktionen beruhen darauf, dass Atome sich physikalisch bewegen (diffundieren), um eine neue Struktur zu bilden. Die stabile, hochtemperierte Umgebung, die das Rohr bietet, erleichtert diese Diffusion und führt zu langreichweitiger geordneter Kristallisation der Komponenten.

Kritische Abhängigkeiten und Einschränkungen

Der Vakuumschwellenwert

Die Wirksamkeit dieser Methode ist binär. Steigt der Vakuumgrad über 10⁻² Pa, ist der Schutz beeinträchtigt und Oxidation ist wahrscheinlich.

Dichtungsintegrität

Der Vorteil des "geschlossenen Behälters" hängt vollständig von einer perfekten Abdichtung ab. Jegliche Mikrorisse oder unvollständige Dichtungen führen zu Materialverlust, verfälschen sofort die Reaktantenverhältnisse und zerstören die Kristallstruktur.

Die richtige Wahl für Ihre Synthese

Um die Qualität Ihrer FeTeSe-Kristalle zu maximieren, berücksichtigen Sie die spezifischen Anforderungen Ihrer experimentellen Ziele:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihre Vakuumpumpe durchweg Drücke deutlich unter 10⁻² Pa erreichen kann, um alle Sauerstoffspuren zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Priorisieren Sie die Integrität der Quarzversiegelung und eine präzise Temperaturkontrolle (700 °C–900 °C), um sicherzustellen, dass die Reaktantenverhältnisse während der Diffusion konstant bleiben.

Das vakuumversiegelte Quarzrohr ist nicht nur ein Behälter; es ist ein aktiver Kontrollmechanismus, der die Reinheit und Struktur Ihres Endmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der FeTeSe-Synthese | Auswirkung auf die Qualität |

|---|---|---|

| Hochvakuum (<10⁻² Pa) | Eliminiert atmosphärischen Sauerstoff | Verhindert unerwünschte Oxidbildung |

| Geschlossenes System | Schließt flüchtige Komponenten ein | Hält exakte stöchiometrische Verhältnisse aufrecht |

| Quarzmaterial | Hochtemperaturstabilität (700 °C-900 °C) | Gewährleistet strukturelle Integrität während der Diffusion |

| Inerte Umgebung | Isoliert Eisen, Tellur und Selen | Gewährleistet hohe Phasenreinheit |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision beim Wachstum von FeTeSe-Kristallen erfordert mehr als nur ein Rohr; sie erfordert eine rigorose thermische Kontrolle und eine zuverlässige Vakuumumgebung. KINTEK bietet die fortschrittlichen Heizlösungen, die für erfolgreiche Hochtemperatur-Festkörperreaktionen notwendig sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Parameter zu erfüllen und sicherzustellen, dass Ihre Forschung höchste Reinheit und strukturelle Konsistenz erreicht.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Jiawei Liu, Qingyu Yan. Reaction-driven formation of anisotropic strains in FeTeSe nanosheets boosts low-concentration nitrate reduction to ammonia. DOI: 10.1038/s41467-025-58940-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gemeinsamen Merkmale der Heizkammer in einem horizontalen Rohrofen? Erreichen Sie eine präzise Temperaturregelung für Ihr Labor

- Warum ist eine Hochvakuum- oder Hochreine Stickstoffrohr-Ofen für das Wachstum von Karbid-Ausscheidungen in Stahl notwendig?

- Was ist der Zweck eines Hochreinen Argon-Schutzgassystems in einem Rohrofen? Schutz der Integrität von MoS2/C-Material

- Was sind die häufigsten Anwendungen von Dreizonenöfen? Präzise thermische Kontrolle für empfindliche Prozesse erreichen

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Umwandlung von 6FDA-TFDB-x-Vorläufern? Präzisions-CMS-Membrankarbonisierung

- Was ist chemischer Gastransport und wie hängt er mit Rohröfen zusammen? Meistern Sie CVT für hochwertiges Kristallwachstum

- Wie schützt die kontrollierte Atmosphäre in einem Hochtemperatur-Rohrofen Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Wichtige Erkenntnisse

- Wie wird Wärme auf das Material im Inneren eines Rohrofens übertragen? Beherrschen Sie den Dreistufenprozess für präzises Erhitzen