Der Hauptzweck der Verwendung eines Hochtemperatur-Rohrofens in Kombination mit einem Dampfgenerator besteht darin, eine kontrollierte Umgebung zu schaffen, die einen Kühlmittelverlustunfall (LOCA) in einem Kernreaktor rigoros simuliert. Diese duale Systemkonfiguration ist unerlässlich für das Testen von unfalltoleranten Brennstoffbeschichtungen (ATF), insbesondere zur Messung, wie physikalische Gasphasenabscheidung (PVD)-Materialien extremen Temperaturen bis zu 1200 °C in Gegenwart von Wasserdampf mit hoher Konzentration standhalten.

Diese experimentelle Anordnung dient als kritisches Validierungswerkzeug und ermöglicht es Forschern, die Sicherheitsmargen von Schutzbeschichtungen zu quantifizieren, indem ihr Verhalten unter den spezifischen thermischen und chemischen Belastungen eines Reaktorversagens isoliert wird.

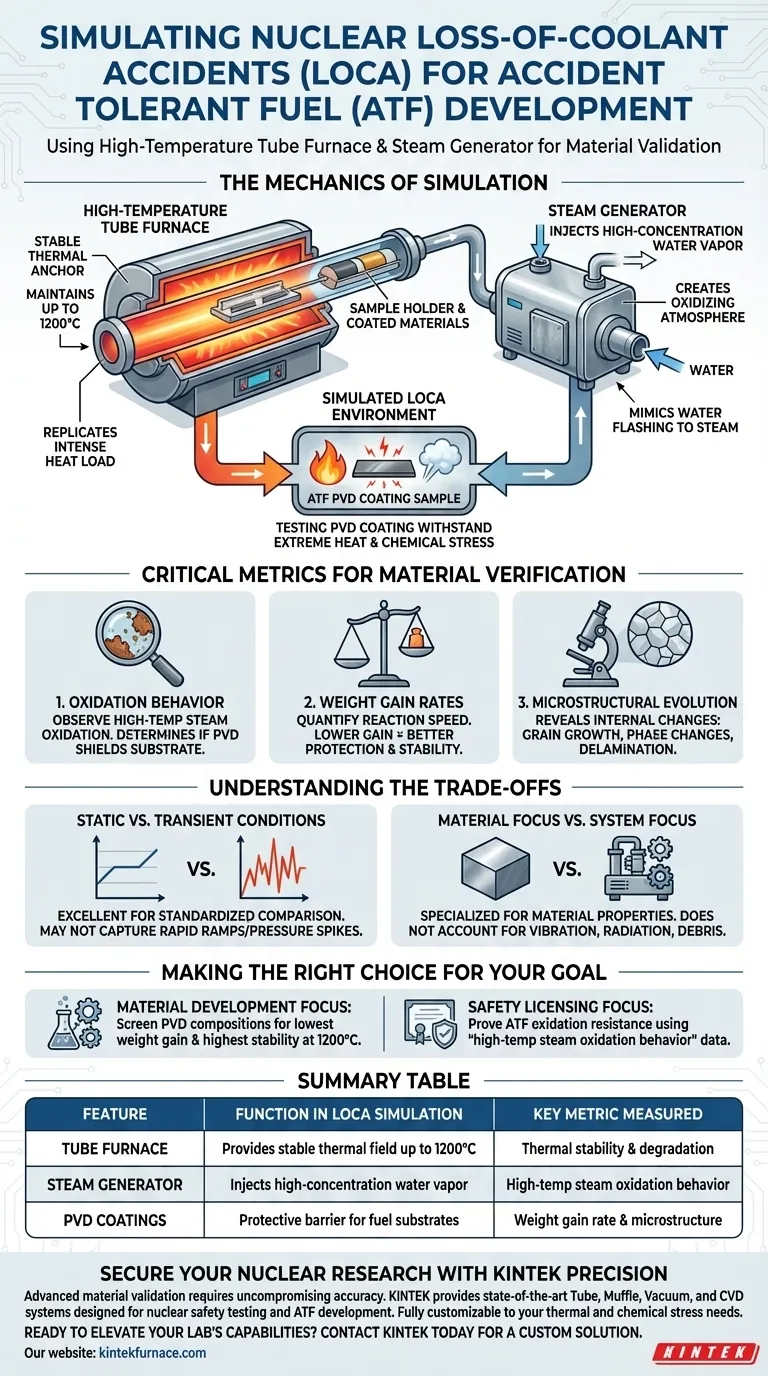

Die Mechanik der Simulation

Die Rolle des Rohrofens

Der Rohrofen dient als thermischer Anker des Experiments und erzeugt ein stabiles konstantes Temperaturfeld.

Er ist in der Lage, Temperaturen von bis zu 1200 °C aufrechtzuerhalten. Diese Fähigkeit ermöglicht es Forschern, die intensive Wärmelast zu replizieren, der Brennstäbe ausgesetzt sind, wenn im Reaktorkern Kühlmittel verloren geht.

Die Rolle des Dampfgenerators

Während Hitze zerstörerisch ist, treibt Dampf den chemischen Abbau voran. Der Dampfgenerator injiziert kontinuierlich Wasserdampf mit hoher Konzentration in die Ofenkammer.

Dadurch entsteht eine oxidierende Atmosphäre, die die spezifischen Bedingungen eines LOCA nachahmt, bei denen Wasser zu Dampf verdampft und aggressiv mit Reaktormaterialien reagiert.

Kritische Metriken für die Materialverifizierung

Untersuchung des Oxidationsverhaltens

Das Hauptziel dieser Einrichtung ist die Beobachtung des Hochtemperatur-Dampfoxidationsverhaltens.

Forscher nutzen diese Daten, um festzustellen, ob PVD-Beschichtungen das darunter liegende Substrat effektiv vor schneller Oxidation schützen können. Dies ist der primäre Schutzmechanismus, der für unfalltolerante Brennstoffe erforderlich ist.

Messung der Gewichtszunahmeraten

Oxidation fügt dem Material Masse hinzu. Durch die Überwachung der Gewichtszunahmeraten können Wissenschaftler genau quantifizieren, wie schnell die Beschichtung mit dem Dampf reagiert.

Eine geringere Gewichtszunahme korreliert typischerweise mit besserem Schutz und höherer Stabilität und dient als wichtiger Bestehens-/Nichtbestehensindikator für ATF-Kandidaten.

Analyse der mikrosrukturellen Entwicklung

Über Oberflächenveränderungen hinaus deckt der Test die mikrosrukturelle Entwicklung der Beschichtungen auf.

Hohe Hitze und Dampf können dazu führen, dass Körner wachsen, Phasen sich ändern oder Schichten sich ablösen. Das Verständnis dieser inneren Strukturveränderungen ist entscheidend für die Vorhersage der langfristigen Integrität der Beschichtung.

Verständnis der Kompromisse

Statische vs. transiente Bedingungen

Diese Einrichtung bietet ein stabiles konstantes Temperaturfeld, das sich hervorragend für standardisierte Materialvergleiche eignet.

Sie erfasst jedoch möglicherweise nicht vollständig die schnellen Temperaturrampen oder Druckspitzen, die mit dem chaotischen Beginn eines realen LOCA-Ereignisses verbunden sind. Es handelt sich um eine stationäre Simulation einer Unfallbedingung, nicht um eine dynamische Wiederholung des Unfalls selbst.

Materialfokus vs. Systemfokus

Diese Methode ist hochspezialisiert für das Testen von Materialeigenschaften wie PVD-Beschichtungen.

Sie berücksichtigt keine anderen LOCA-Variablen wie mechanische Vibrationen, Strahlungsfluss oder Trümmeraufprall. Es handelt sich um einen fokussierten chemischen und thermischen Test, nicht um einen ganzheitlichen Test des Gesamtsystems.

Die richtige Wahl für Ihr Ziel treffen

Diese Simulationsanlage ist der Industriestandard für die Überprüfung und Validierung fortschrittlicher Kernmaterialien. Hier erfahren Sie, wie Sie sie auf Ihre Ziele anwenden:

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung liegt: Verwenden Sie diese Anlage, um verschiedene PVD-Zusammensetzungen zu screenen und nach der geringsten Gewichtszunahme und höchsten mikrosrukturellen Stabilität bei 1200 °C zu suchen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheitszulassung liegt: Nutzen Sie die Daten aus diesen Tests, um die Oxidationsbeständigkeit Ihres ATF-Designs nachzuweisen, wobei Sie das "Hochtemperatur-Dampfoxidationsverhalten" als Kernbeweis verwenden.

Diese Kombination aus Ofen und Dampfgenerator bleibt die definitive Methode zur Validierung der Schutzgrenzen von Kernbrennstoffbeschichtungen der nächsten Generation.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der LOCA-Simulation | Gemessene Schlüsselmetrik |

|---|---|---|

| Rohrofen | Bietet stabiles Wärmefeld bis 1200 °C | Thermische Stabilität & Degradation |

| Dampfgenerator | Injeziert Wasserdampf mit hoher Konzentration | Hochtemperatur-Dampfoxidationsverhalten |

| PVD-Beschichtungen | Schutzbarriere für Brennstoffsubstrate | Gewichtszunahmerate & Mikrostuktur |

Sichern Sie Ihre Kernforschung mit KINTEK Precision

Die Validierung fortschrittlicher Materialien erfordert kompromisslose Genauigkeit. KINTEK bietet hochmoderne Rohr-, Muffel-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen von Kernsicherheitstests und der ATF-Entwicklung zu erfüllen.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperaturöfen vollständig anpassbar, um die genauen thermischen und chemischen Belastungen zu simulieren, die Ihre Forschung erfordert. Ob Sie mikrosrukturelle Entwicklung analysieren oder Oxidationsraten messen, unsere Geräte liefern die stabile Umgebung, die für definitive Ergebnisse erforderlich ist.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie beeinflusst ein Rohrofen mit programmierbarer Temperaturregelung das katalytische Cracken von Gasöl? Optimieren Sie Ihre Ausbeute

- Welche Heizzonenoptionen gibt es für Rohröfen? Wählen Sie Einzel- oder Mehrzonen für optimale Wärmesteuerung

- Was ist die Funktion eines Röhrenofens bei der Vorbehandlung von Palladium-Nanonetzwerken? Hohe Duktilität und Null Oxidation freischalten

- Wie trägt ein Hochtemperatur-Rohröfen zur Porenregulierung von Kohlenstoffnanofasern bei? Präzisionstechnik

- Warum wird für die Synthese von P3-Typ-Schichtoxiden ein Röhrenofen mit Inertgasatmosphäre benötigt? Sicherstellung reiner Kristallstrukturen

- Was ist die Funktion eines doppelzonigen Rohrofens bei der CVD von 2DP-F-Filmen? Präzise Dünnschichtwachstumskontrolle freischalten

- Was sind die technischen Funktionen eines industriellen Rohrofens für die ZIF-8-Carbonisierung? Präzise Pyrolyse meistern

- Warum werden Rohröfen verwendet? Präzisionsheizung für Ihr Labor freischalten