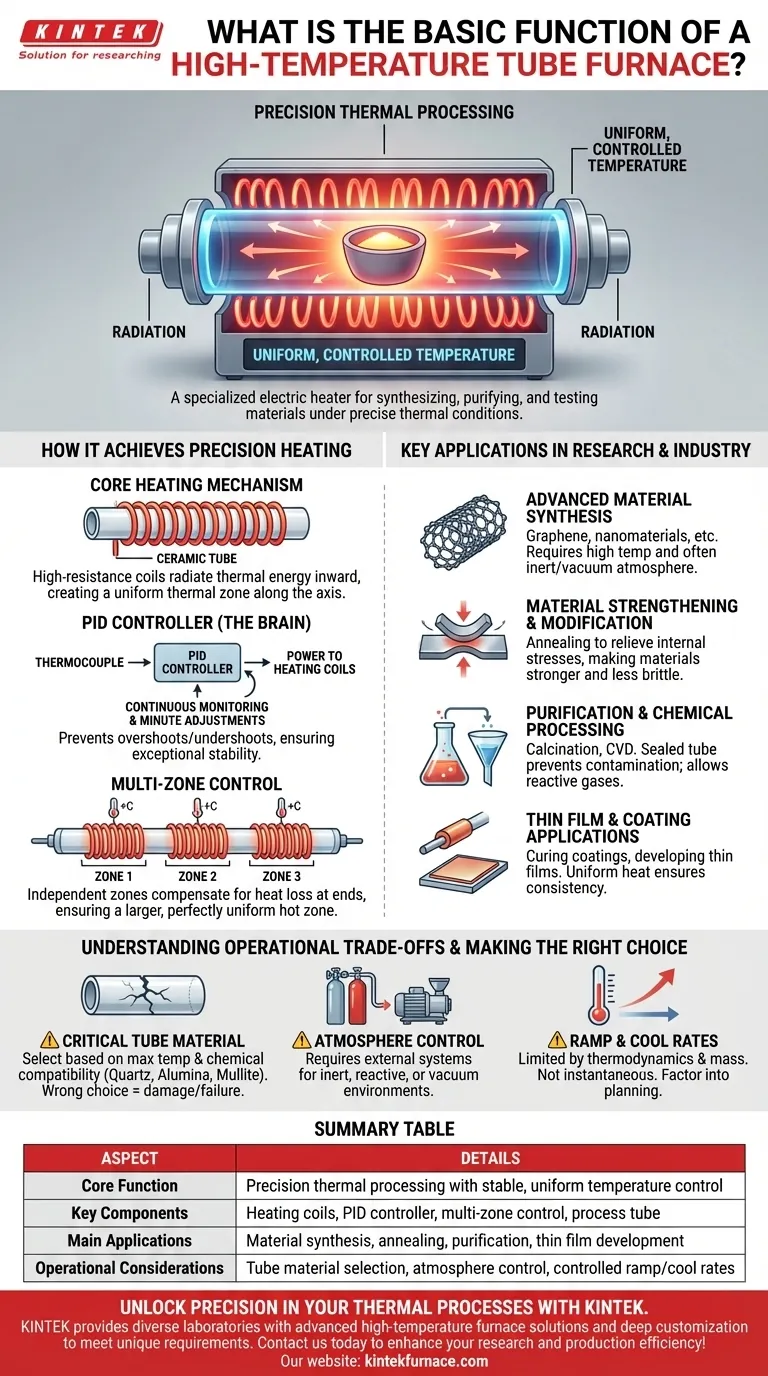

Im Kern ist ein Hochtemperatur-Rohrofen ein Präzisionswerkzeug für die thermische Verarbeitung. Er ist eine spezielle Art von Elektroheizung, die Heizspulen verwendet, die um ein zylindrisches Rohr gewickelt sind, um eine extrem stabile und gleichmäßige Temperaturumgebung zu schaffen. Diese kontrollierte Kammer wird in der wissenschaftlichen Forschung und industriellen Produktion eingesetzt, um Materialien unter präzisen thermischen Bedingungen zu synthetisieren, zu reinigen und zu testen.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, eine präzise kontrollierte, gleichmäßige und oft atmosphärenspezifische thermische Umgebung zu schaffen. Dieses Maß an Kontrolle ermöglicht die fortschrittliche Materialsynthese, Reinigung und Prozessentwicklung.

Wie ein Rohrofen Präzisionsheizung erreicht

Die Effektivität eines Rohrofens ergibt sich aus der Synthese seiner Heizelemente und seines intelligenten Steuerungssystems. Diese Komponenten arbeiten zusammen, um nicht nur Wärme, sondern vorhersagbare und wiederholbare thermische Profile zu liefern.

Der Kernheizmechanismus

Ein Rohrofen erzeugt Wärme durch Hochwiderstandsspulen, die um ein Keramikrohr gewickelt sind. Wenn Elektrizität durch diese Spulen fließt, heizen sie sich auf und strahlen thermische Energie nach innen ab, wodurch das Prozessrohr und jede darin platzierte Probe erhitzt werden.

Das zylindrische Design ist beabsichtigt, da es hilft, diese Strahlungsenergie zu konzentrieren, um eine gleichmäßige thermische Zone entlang der Mittelachse des Rohrs zu erzeugen.

Die Rolle des PID-Reglers

Die Temperaturregelung wird von einem fortschrittlichen PID (Proportional-Integral-Differential)-Regler verwaltet. Stellen Sie sich diesen als das Gehirn des Ofens vor.

Er überwacht kontinuierlich die Temperatur über ein Thermoelement und nimmt konstante, minimale Anpassungen an der den Heizspulen zugeführten Leistung vor. Dies verhindert Temperaturüberschreitungen und -unterschreitungen und gewährleistet, dass die Prozesstemperatur außergewöhnlich stabil bleibt.

Erreichen von Temperaturgleichmäßigkeit mit Mehrzonenregelung

Während ein einzelner Satz von Spulen ein Rohr heizen kann, verfügen fortschrittlichere Öfen über eine Mehrzonenregelung. Diese Modelle haben mehrere unabhängige Heizzonen entlang der Länge des Rohrs.

Jede Zone hat ihren eigenen Regler und ihr eigenes Thermoelement, wodurch das System natürliche Wärmeverluste an den Enden des Rohrs kompensieren kann. Dies gewährleistet eine viel größere und perfekt gleichmäßige Heizzone, was für konsistente Ergebnisse bei größeren Proben oder längeren Prozessen entscheidend ist.

Schlüsselanwendungen in Forschung und Industrie

Die präzise Steuerung, die Rohröfen bieten, macht sie für eine Vielzahl anspruchsvoller Anwendungen unverzichtbar.

Fortschrittliche Materialsynthese

Rohröfen sind entscheidend für die Herstellung von Materialien der nächsten Generation wie Graphen, Kohlenstoffnanoröhren und anderen Nanomaterialien. Diese Prozesse erfordern oft nicht nur hohe Temperaturen, sondern auch streng kontrollierte Atmosphären (z. B. Inertgas oder Vakuum), die die abgedichtete Rohrumgebung ermöglicht.

Materialverfestigung und -modifikation

Prozesse wie das Glühen werden verwendet, um innere Spannungen in Materialien abzubauen und sie stärker und weniger spröde zu machen. Die Fähigkeit eines Rohrofens, langsam auf eine bestimmte Temperatur anzuheben, diese für eine festgelegte Dauer zu halten und dann mit einer kontrollierten Rate abzukühlen, ist für ein erfolgreiches Glühen unerlässlich.

Reinigung und chemische Verarbeitung

In der Chemie werden Rohröfen zur Reinigung von Verbindungen oder zur Synthese von Chemikalien durch Prozesse wie Kalzinierung oder chemische Gasphasenabscheidung (CVD) eingesetzt. Das abgedichtete Rohr verhindert Kontamination und ermöglicht die Einführung spezifischer reaktiver Gase.

Dünnschicht- und Beschichtungsanwendungen

Der Ofen liefert die notwendige thermische Energie zum Aushärten von Beschichtungen auf Drähten oder zur Entwicklung von Dünnschichten auf Substraten. Die gleichmäßige Wärme sorgt dafür, dass die Beschichtung oder der Film über die gesamte Oberfläche des zu verarbeitenden Materials konsistent ist.

Betriebliche Kompromisse verstehen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialinstrument mit betrieblichen Überlegungen, die beachtet werden müssen, um die gewünschten Ergebnisse zu erzielen und die Sicherheit zu gewährleisten.

Die kritische Wahl des Rohrmaterials

Das Prozessrohr ist keine Einheitskomponente. Das Material des Rohrs – typischerweise Quarz, Aluminiumoxid oder Mullit – bestimmt die maximale Betriebstemperatur und die chemische Verträglichkeit. Die Verwendung des falschen Rohrs kann zu Geräteschäden, Prozessfehlern oder Probenkontamination führen.

Atmosphärenkontrolle erfordert externe Systeme

Ein Rohrofen bietet die abgedichtete Kammer, erzeugt aber nicht von sich aus ein Vakuum oder liefert Prozessgas. Das Erreichen einer inerten, reaktiven oder Vakuumumgebung erfordert den Anschluss von externen Vakuumpumpen, Gasleitungen und Durchflussreglern. Der Ofen erleichtert lediglich die Umgebung, die Sie schaffen.

Heiz- und Kühlraten sind nicht sofortig

Die Begriffe "schnelle Heizrate" und "programmierbares Kühlen" sind relativ. Das Erhitzen und Abkühlen einer dichten Keramikkammer braucht Zeit. Obwohl programmierbar, sind diese Raten durch die Gesetze der Thermodynamik und die Masse der Ofenkomponenten begrenzt. Dies muss bei der Prozessplanung berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Auswahl und Verwendung eines Rohrofens hängt ganz davon ab, Ihr primäres Ziel zu verstehen.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese (z. B. Nanomaterialien) liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Mehrzonenregelung und robusten Anschlüssen für Vakuum- und Gashandling, um die Wiederholbarkeit des Prozesses zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (z. B. Glühen) liegt: Ein Ofen mit einer großen, garantiert gleichmäßigen Heizzone und einer einfachen, zuverlässigen Temperaturprofilprogrammierung ist am wichtigsten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Verarbeitung mit hoher Reinheit liegt: Stellen Sie sicher, dass das Rohrmaterial des Ofens bei Prozesstemperaturen vollständig inert gegenüber Ihren Chemikalien ist und dass das System über leckdichte Dichtungen verfügt.

Letztendlich ermöglicht Ihnen ein Rohrofen, thermische Energie präzise zu steuern und eine fundamentale Kraft in ein leistungsstarkes Werkzeug für Innovation zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Präzise thermische Verarbeitung mit stabiler, gleichmäßiger Temperaturregelung |

| Schlüsselkomponenten | Heizspulen, PID-Regler, Mehrzonenregelung, Prozessrohr |

| Hauptanwendungen | Materialsynthese (z. B. Graphen), Glühen, Reinigung, Dünnschichtentwicklung |

| Betriebliche Überlegungen | Auswahl des Rohrmaterials, Atmosphärenkontrolle über externe Systeme, kontrollierte Heiz-/Kühlraten |

Erschließen Sie Präzision in Ihren thermischen Prozessen mit KINTEK

KINTEK nutzt herausragende F&E und Eigenproduktion, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Nanomaterialien synthetisieren, Metalle glühen oder Dünnschichten entwickeln, wir liefern zuverlässige, maßgeschneiderte Lösungen für überragende Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor