Im Kern bietet ein Quarzdurchlaufofen spezielle Funktionen für die Probenhandhabung, die auf Prozesssichtbarkeit und Materialreinheit ausgerichtet sind. Designelemente wie Schliffverbindungen ermöglichen einen schnelleren und bequemeren Probenwechsel, während die inhärente Transparenz und chemische Inertheit des Quarzrohrs selbst Echtzeitbeobachtungen und die Verarbeitung reaktiver Materialien ohne Kontamination ermöglichen.

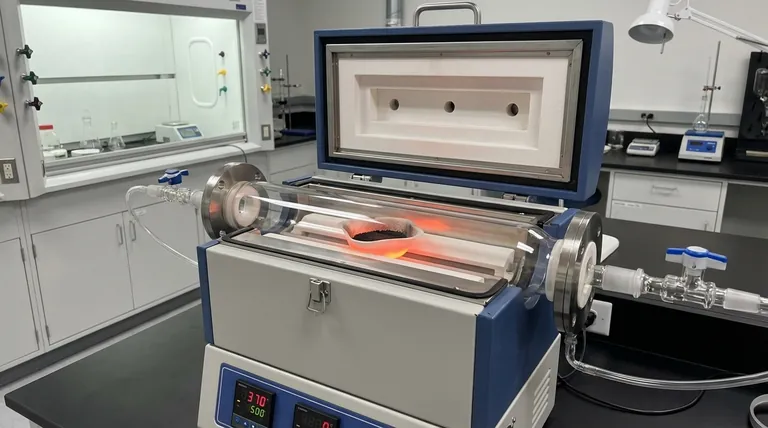

Ein Quarzdurchlaufofen ist mehr als nur ein Heizgerät; er ist ein Beobachtungsfenster in Hochtemperaturprozesse. Sein Design priorisiert nicht nur das Erhitzen einer Probe, sondern auch das Sehen, Kontrollieren und Bewahren der Integrität dieser Probe während des gesamten Experiments.

Die Kernvorteile für die Probenhandhabung

Die einzigartigen Eigenschaften des Quarzmaterials, kombiniert mit spezifischen Designentscheidungen, schaffen eine hochkontrollierte und beobachtbare Umgebung für Ihre Proben.

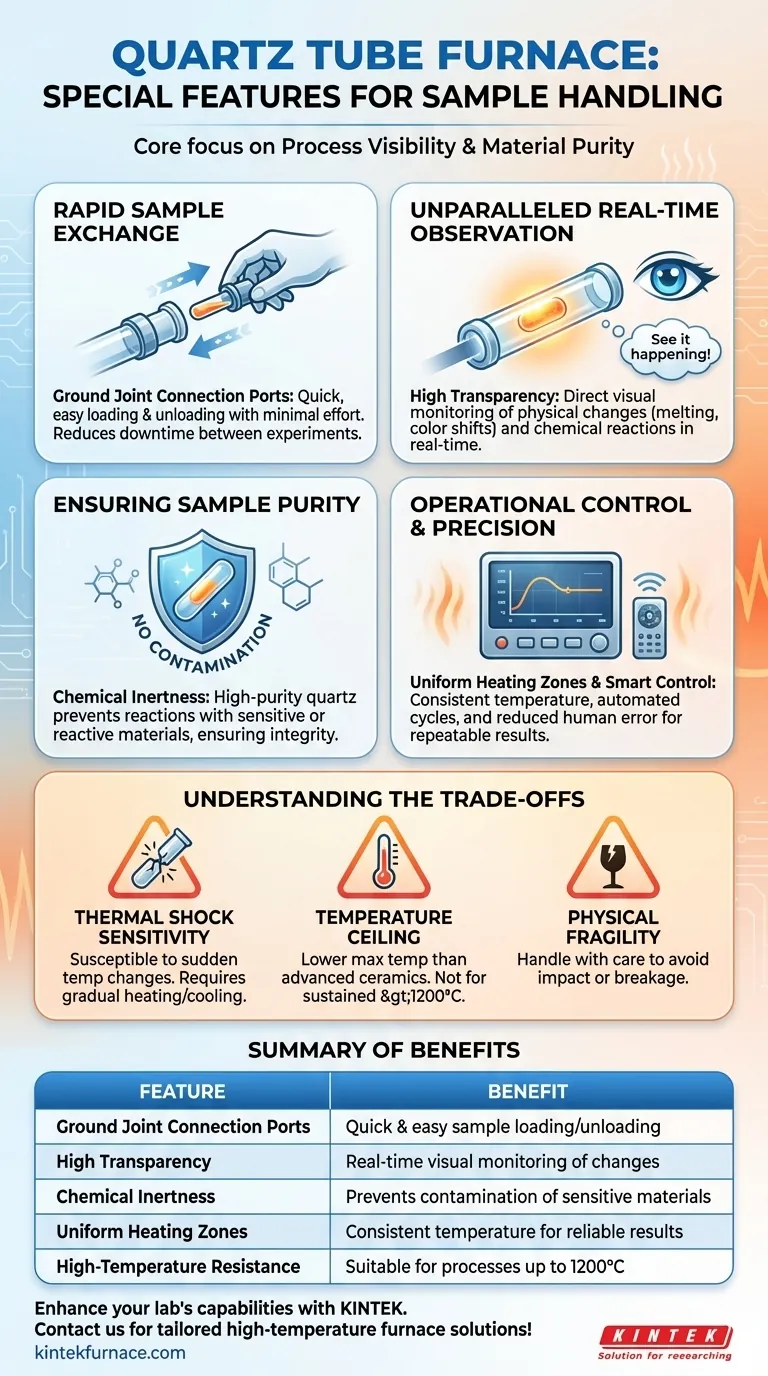

Entwickelt für schnellen Probenaustausch

Viele Quarzdurchlauföfen verfügen über Schliffverbindungen. Dieses Design ermöglicht es, die Endkappen oder Flansche mit minimalem Aufwand abzudichten, zu drehen und zu entfernen.

Dies steht im Gegensatz zu dauerhafteren oder komplexeren Dichtungsmechanismen und reduziert die Zeit und den Aufwand beim Be- und Entladen von Proben zwischen den Experimenten erheblich.

Beispiellose Echtzeitbeobachtung

Das markanteste Merkmal eines Quarzrohrs ist seine hohe Transparenz. Dies ermöglicht es Ihnen, die Probe direkt und kontinuierlich während des Erhitzens zu beobachten.

Sie können physikalische Veränderungen wie Schmelzen, Sintern, Farbverschiebungen oder den Fortschritt einer chemischen Reaktion wie die Pyrolyse in Echtzeit überwachen. Dieses visuelle Feedback ist in Öfen mit opaken Keramik- oder Metallrohren unmöglich und von unschätzbarem Wert für die Prozessentwicklung und wissenschaftliche Forschung.

Gewährleistung der Probenreinheit

Quarz ist eine Form von hochreinem Glas, das gegenüber einer Vielzahl von Substanzen chemisch inert ist, selbst bei hohen Temperaturen.

Das bedeutet, dass das Ofenrohr selbst nicht mit Ihrer Probe reagiert oder diese kontaminiert. Dies ist entscheidend beim Arbeiten mit hochsensiblen oder reaktiven Materialien, bei denen Reinheit an erster Stelle steht.

Betriebliche Kontrolle und Prozesspräzision

Moderne Ofensysteme gehen über das Rohr selbst hinaus und bieten eine hochentwickelte Steuerung, die sich direkt auf die Verarbeitung einer Probe auswirkt.

Präzise Umweltkontrolle

Diese Öfen bieten gleichmäßige Heizzonen und werden von intelligenten Steuerungssystemen verwaltet. Dies gewährleistet, dass die Probe eine stabile und konstante Temperatur erfährt.

Diese Systeme ermöglichen eine präzise Temperaturregelung und oft auch die Fernüberwachung und -programmierung. Dies vereinfacht den Betrieb, reduziert die Wahrscheinlichkeit menschlicher Fehler und ermöglicht wiederholbare, automatisierte Heizzyklen.

Vielseitigkeit in verschiedenen Anwendungen

Die Fähigkeit von Quarz, Temperaturen von oft über 1000°C standzuhalten, macht diese Öfen für eine Vielzahl von Hochtemperaturaufgaben geeignet.

Anwendungen reichen von der Materialsynthese und dem Glühen über Pyrolysereaktionen bis hin zum Schmelzen bestimmter Materialien, abhängig von der maximalen Ofentemperatur.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Wahl eines Quarzrohrs spezifische Einschränkungen mit sich, die verstanden werden müssen, um einen sicheren und effektiven Betrieb zu gewährleisten.

Empfindlichkeit gegenüber Thermoschock

Wie jedes Glas ist Quarz anfällig für Thermoschock. Eine plötzliche, ungleichmäßige Temperaturänderung – wie das Einlegen eines kalten Gegenstands in ein heißes Rohr oder ungleichmäßiges Abkühlen – kann dazu führen, dass es bricht.

Eine ordnungsgemäße Handhabung erfordert allmähliche Heiz- und Kühlzyklen sowie sorgfältige Ladeverfahren, um einen katastrophalen Ausfall des Rohrs zu verhindern.

Temperaturgrenze

Obwohl seine Hitzebeständigkeit ausgezeichnet ist, hat Quarz eine niedrigere maximale Betriebstemperatur als fortschrittliche Keramiken wie Aluminiumoxid. Wenn Ihr Prozess dauerhafte Temperaturen weit über 1200 °C erfordert, kann ein anderes Rohrmaterial erforderlich sein.

Physikalische Zerbrechlichkeit

Im Vergleich zu Metall- oder Keramikrohren ist Quarz zerbrechlicher. Es muss vorsichtig gehandhabt werden, um Stöße oder mechanische Beanspruchungen zu vermeiden, die zu Absplitterungen oder Brüchen führen und das Vakuum oder die atmosphärische Dichtung beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Werkzeug auszuwählen, müssen Sie die Funktionen des Ofens mit Ihrem primären experimentellen Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der visuellen Prozessüberwachung liegt: Die Transparenz eines Quarzdurchlaufofens macht ihn zur definitiven und überlegenen Wahl für die Echtzeitbeobachtung Ihrer Probe.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit bei reaktiven Chemikalien liegt: Die chemische Inertheit von Quarz bietet die nicht-reaktive Umgebung, die Sie benötigen, um Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>1200 °C) oder physikalischer Robustheit liegt: Sie sollten einen Ofen mit einem Aluminiumoxid- oder einem anderen fortschrittlichen Keramikrohr in Betracht ziehen.

Letztendlich ist die Wahl eines Quarzdurchlaufofens eine Entscheidung, Sichtbarkeit und Reinheit in Ihrem Hochtemperatur-Arbeitsablauf zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Schliffverbindungen | Schnelles und einfaches Be-/Entladen von Proben |

| Hohe Transparenz | Echtzeit-visuelle Überwachung von Probenänderungen |

| Chemische Inertheit | Verhindert Kontamination empfindlicher Materialien |

| Gleichmäßige Heizzonen | Konstante Temperatur für zuverlässige Ergebnisse |

| Hochtemperaturbeständigkeit | Geeignet für Prozesse bis zu 1200 °C |

Bereit, die Fähigkeiten Ihres Labors mit einem Quarzdurchlaufofen zu erweitern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen eine überlegene Probenhandhabung, Reinheit und Echtzeitbeobachtung für Ihre Forschungsbedürfnisse gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Mechanismus eines Hochtemperatur-Ofens beim Sintern von Bi-2223? Präzise Phasentransformation erreichen

- Was ist die Bedeutung der Definition des Quarzrohrs als Wärmeübertragungsgrenze? Optimieren Sie Ihre Ofenmodellierung

- Welche physikalischen Bedingungen bietet eine Röhrenofen für Kern-Schale-Katalysatoren? Präzisionsreduktion & SMSI-Kontrolle

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen

- Welche Rolle spielt eine Rohröfen bei der Co-Pyrolyse von MIPW und COS? Präzise thermische Abfalltransformation freischalten