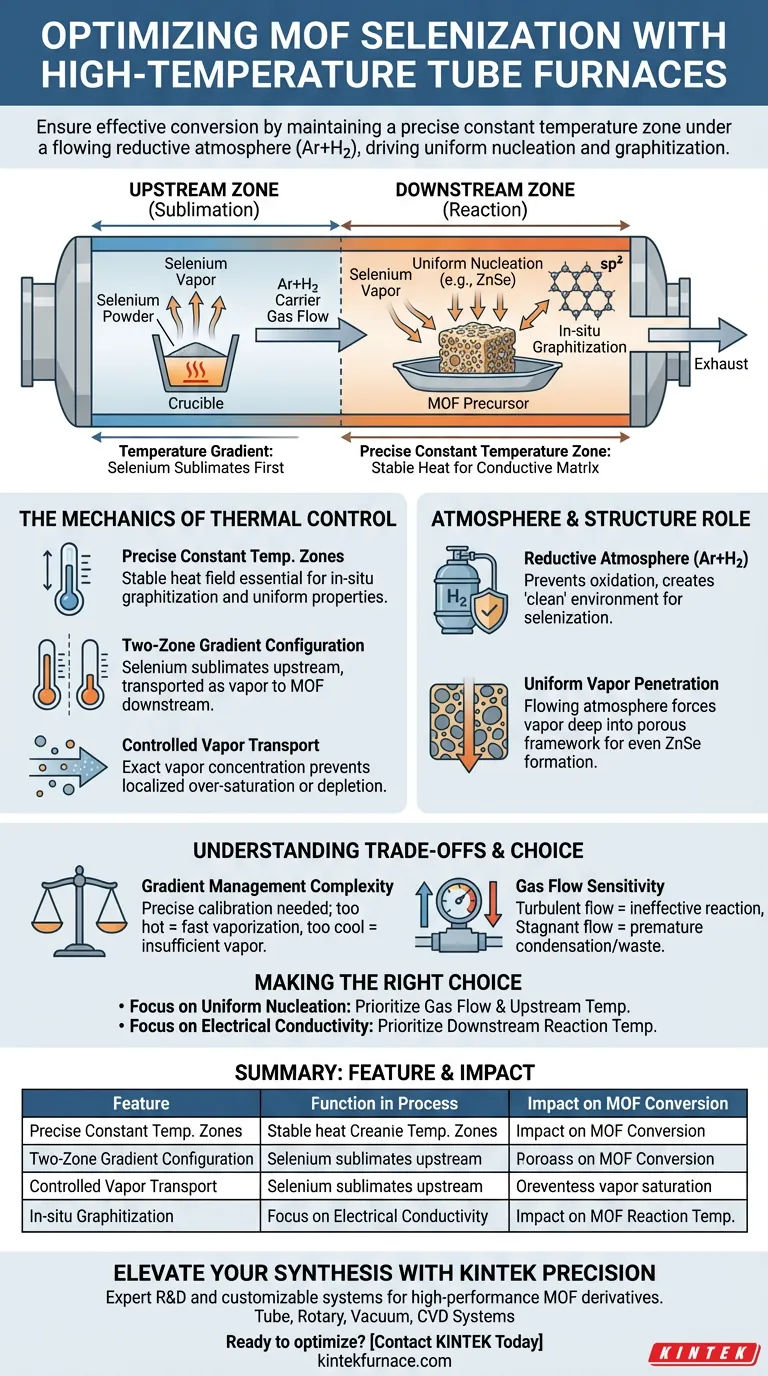

Hochtemperatur-Röhrenöfen gewährleisten eine effektive Umwandlung durch Aufrechterhaltung einer präzisen konstanten Temperaturzone unter einer strömenden reduzierenden Atmosphäre, typischerweise einer Mischung aus Argon und Wasserstoff (Ar+H2). Dieses kontrollierte thermische Umfeld ermöglicht es dem Selendampf, gleichmäßig in das poröse Kohlenstoffgerüst des MOF-Vorläufers einzudringen und sowohl die Keimbildung von Metallseleniden (wie ZnSe) als auch die Graphitierung des Kohlenstoffgerüsts voranzutreiben.

Der Hochtemperatur-Röhrenofen fungiert als Präzisionsreaktor, der zwei kritische Prozesse synchronisiert: den Transport von Selendampf und die strukturelle Umlagerung des MOF-Vorläufers. Durch die Steuerung von Temperaturgradienten und Gasfluss stellt er sicher, dass Selen mit der exakt erforderlichen Konzentration für eine gleichmäßige Synthese die Reaktionsstelle erreicht.

Die Mechanik der thermischen Kontrolle

Präzise konstante Temperaturzonen

Der Hauptvorteil dieses Ofentyps ist seine Fähigkeit, ein hochstabiles Wärmefeld aufrechtzuerhalten.

Diese Stabilität ist entscheidend für die In-situ-Graphitierung des Kohlenstoffgerüsts.

Ohne diese präzise thermische Kontrolle wäre die Umwandlung des organischen Gerüsts in eine leitfähige Kohlenstoffmatrix ungleichmäßig, was die endgültigen elektronischen Eigenschaften des Materials beeinträchtigen würde.

Zweizonen-Gradientenkonfiguration

Für eine effektive Selenisierung ist der Ofen oft mit zwei unterschiedlichen Temperaturzonen konfiguriert.

Selenspulver wird in der stromaufwärts gelegenen Zone platziert, während der MOF-Vorläufer in der stromabwärts gelegenen Zone sitzt.

Dieser Gradient stellt sicher, dass Selen zuerst sublimiert und sich in Dampf umwandelt, bevor es sich dem Zielmaterial nähert.

Kontrollierter Dampftransport

Sobald das Selen sublimiert ist, nutzt der Ofen den Gasfluss, um es zur Reaktionsstelle zu transportieren.

Die räumliche Anordnung stellt sicher, dass der Selendampf den MOF-Vorläufer mit der richtigen Konzentration erreicht.

Dies ermöglicht eine exakte Kontrolle des Selenisierungsgrades auf den Nanopartikeloberflächen und verhindert lokale Übersättigung oder Verarmung.

Die Rolle von Atmosphäre und Struktur

Schutz durch reduzierende Atmosphäre

Der Prozess findet typischerweise unter einer strömenden Mischung aus Argon und Wasserstoff (Ar+H2) statt.

Diese reduzierende Atmosphäre erfüllt zwei Zwecke: Sie verhindert die Oxidation der Metallkomponenten und unterstützt den chemischen Umwandlungsprozess.

Sie schafft effektiv eine "saubere" Umgebung, in der nur die gewünschten Selenisierungsreaktionen stattfinden.

Gleichmäßige Dampfdurchdringung

Die physikalische Struktur von MOFs ist von Natur aus porös.

Die strömende Atmosphäre des Röhrenofens zwingt den Selendampf, tief in dieses poröse Kohlenstoffgerüst einzudringen.

Diese tiefe Durchdringung ist die physikalische Grundlage für eine gleichmäßige Keimbildung und stellt sicher, dass sich ZnSe-Partikel gleichmäßig im gesamten Material bilden und nicht nur an der Oberfläche.

Verständnis der Kompromisse

Komplexität des Gradientenmanagements

Obwohl die Zweizonen-Konfiguration effektiv ist, führt sie zu betrieblicher Komplexität.

Sie müssen den Temperaturunterschied zwischen der stromaufwärts gelegenen (Sublimations-) und der stromabwärts gelegenen (Reaktions-) Zone präzise kalibrieren.

Wenn die stromaufwärts gelegene Zone zu heiß ist, kann Selen zu schnell verdampfen; wenn sie zu kühl ist, erreicht nicht genügend Dampf den Vorläufer.

Empfindlichkeit gegenüber Gasflussraten

Der Transport von Selendampf hängt stark von der Flussrate des Trägergases (Ar+H2) ab.

Wenn der Fluss zu turbulent ist, kann der Dampf am Vorläufer vorbeiströmen, ohne effektiv zu reagieren.

Umgekehrt, wenn der Fluss zu träge ist, kann sich Selen in kühleren Teilen des Rohrs vorzeitig kondensieren, was zu Materialverlust und inkonsistenter Beschichtung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihres MOF-Selenisierungsprozesses zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Keimbildung liegt: Priorisieren Sie die Gasflussrate und die stromaufwärts gelegene Temperatur, um eine stetige, konsistente Versorgung mit Selendampf zu gewährleisten, der das poröse Gerüst erreicht, ohne es zu überlasten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Konzentrieren Sie sich auf die stromabwärts gelegene Reaktionstemperatur und stellen Sie sicher, dass sie hoch genug ist, um eine tiefe Deoxygenierung und die Bildung eines hochgeordneten sp2-Kohlenstoffgitters zu fördern.

Eine erfolgreiche Umwandlung erfordert ein Gleichgewicht zwischen der Zufuhr von Reaktanten und der thermischen Energie, die benötigt wird, um sie in der Kohlenstoffstruktur zu fixieren.

Zusammenfassungstabelle:

| Merkmal | Funktion im Selenisierungsprozess | Auswirkung auf die MOF-Umwandlung |

|---|---|---|

| Zweizonenregelung | Trennung der Selensublimation von der MOF-Reaktion | Gewährleistet eine stetige Dampfzufuhr und verhindert vorzeitige Kondensation |

| Konstante Temperaturzone | Bietet stabile Wärme für die In-situ-Graphitierung | Schafft eine hochleitfähige Kohlenstoffmatrix mit gleichmäßigen Eigenschaften |

| Ar+H2 reduzierende Atmosphäre | Verhindert Oxidation und unterstützt die chemische Umwandlung | Erhält die Materialreinheit und ermöglicht saubere Selenisierungsreaktionen |

| Kontrollierter Gasfluss | Transportiert Selendampf in poröse Gerüste | Ermöglicht tiefe, gleichmäßige Keimbildung von Metallseleniden in der gesamten Struktur |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Das Erreichen des perfekten Gleichgewichts zwischen Dampftransport und thermischen Gradienten ist entscheidend für Hochleistungs-MOF-Derivate. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Röhren-, Rotations-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen fortschrittlicher Selenisierungs- und Karbonisierungsprozesse entwickelt wurden.

Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar und gewährleisten eine präzise Kontrolle über jede Variable Ihrer Synthese.

Bereit, die Effizienz und Materialqualität Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Laborröfen in der Wärmebehandlung von Zr-2,5%Nb-Druckrohrproben? (550°C-800°C)

- Was ist die Hauptaufgabe eines Hochtemperatur-Rohrofens bei der Ga2O3-Glühung? Optimieren Sie die Qualität Ihrer Dünnschicht

- Was sind die Schlüsselkomponenten eines Fallrohr-Ofens? Entdecken Sie die 5 wesentlichen Teile für den Erfolg bei hohen Temperaturen

- Welche verschiedenen Arten von Rohröfen gibt es? Finden Sie die perfekte Lösung für die Anforderungen Ihres Labors

- Wie erfüllt ein vertikaler Rohrofen Umweltstandards? Erzielen Sie umweltfreundliche und effiziente Laborabläufe

- Was sind die Prozessziele einer sekundären Wärmebehandlung in einem Rohrofen für Ni/NiO-Heterostrukturen?

- Welche Rolle spielt eine horizontale Rohröfen bei der Karbonisierung von SiC-C-Vorformen? Optimierung der Materialstrukturausbeute

- Welche Probleme gab es bei frühen Röhrenofendesigns? Entdecken Sie die Mängel, die die Leistung beeinträchtigten