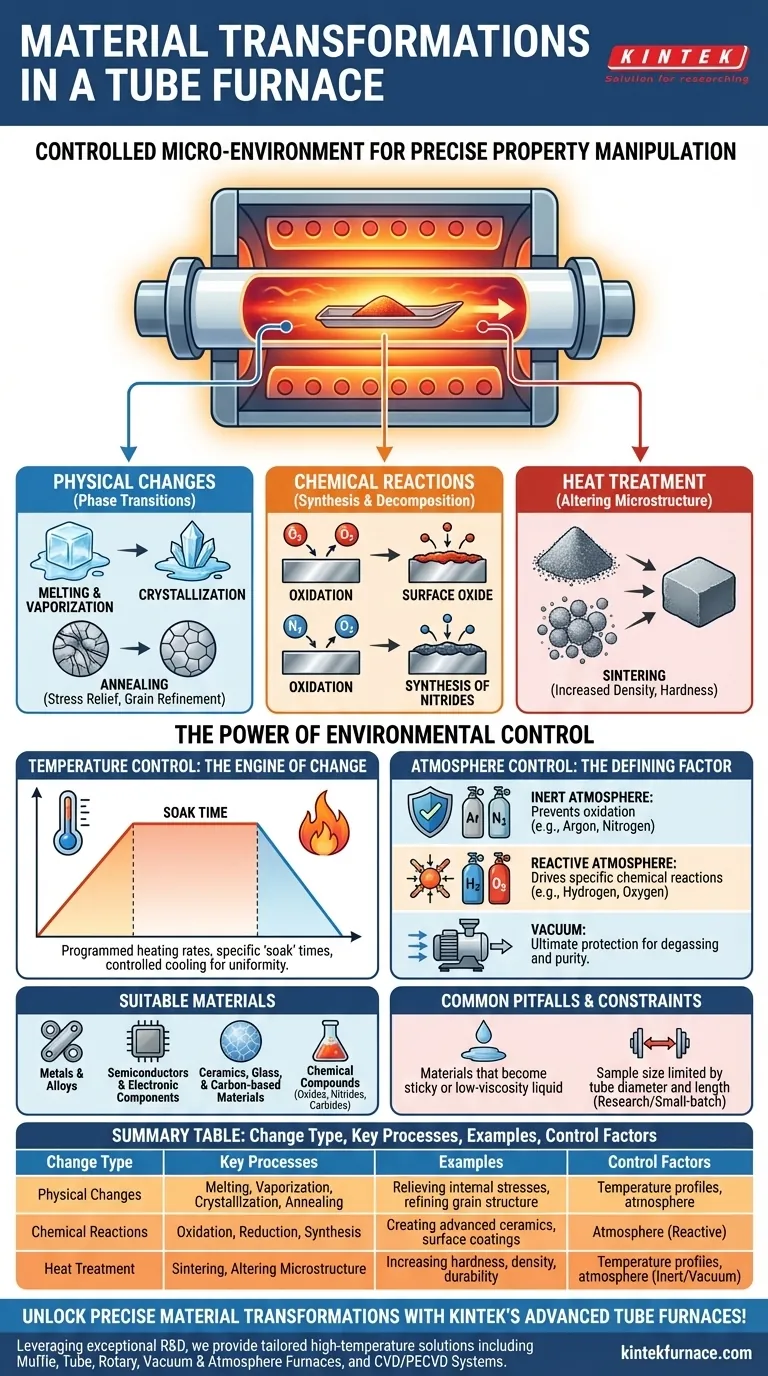

Im Grunde genommen ermöglicht ein Rohrofen drei Haupttypen von Materialtransformationen: physikalische Veränderungen, chemische Reaktionen und Wärmebehandlungen. Diese Veränderungen sind nicht zufällig; sie sind das direkte Ergebnis der Unterwerfung eines Materials einem präzise gesteuerten Temperaturprofil innerhalb einer hochspezifischen, isolierten Atmosphäre. Dieses Maß an Kontrolle ermöglicht die Herstellung von Materialien mit gewünschten Eigenschaften, die in offener Luft nicht erreichbar wären.

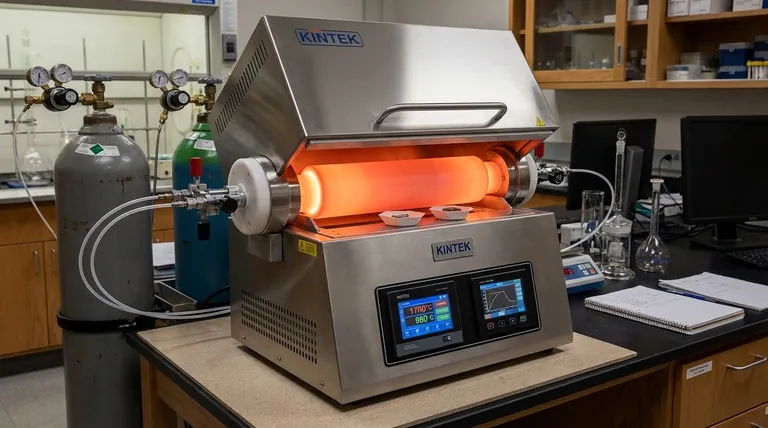

Ein Rohrofen sollte nicht als einfacher Ofen, sondern als eine kontrollierte Mikroumgebung verstanden werden. Seine eigentliche Funktion besteht darin, die Grundeigenschaften eines Materials zu manipulieren, indem sowohl die Wärme als auch die umgebende Atmosphäre präzise gesteuert werden, was gezielte physikalische und chemische Transformationen ermöglicht.

Die Kernmechanismen der Transformation

Die Veränderungen, die in einem Rohrofen stattfinden, sind beabsichtigt und können grob kategorisiert werden. Das Verständnis jedes Mechanismus ermöglicht es Ihnen, den richtigen Prozess für Ihr Material auszuwählen.

Physikalische Veränderungen (Phasenübergänge)

Dies ist die grundlegendste Veränderung, bei der das Material seinen Aggregatzustand oder seine Kristallstruktur ändert, ohne seine chemische Zusammensetzung zu verändern.

Häufige Beispiele sind Schmelzen, Verdampfen oder Kristallisation. Dazu gehört auch das Glühen (Annealing), ein Prozess, bei dem Wärme innere Spannungen löst und die Korngrößenstruktur eines Materials verfeinert, um es weniger spröde zu machen.

Chemische Reaktionen (Synthese und Zersetzung)

Hier ist das Ziel, die chemische Zusammensetzung des Materials zu verändern, entweder durch die Kombination mit anderen Elementen oder durch dessen Abbau.

Hier ist die Atmosphärenkontrolle von größter Bedeutung. Durch die Einführung eines reaktiven Gases wie Sauerstoff können Sie Oxidation induzieren. Durch die Verwendung von Stickstoff oder Ammoniak können Sie Nitride erzeugen. Dies ist die Grundlage für die Synthese neuer Verbindungen wie fortschrittlicher Keramiken oder Oberflächenbeschichtungen.

Wärmebehandlung (Veränderung der Mikrostruktur)

Die Wärmebehandlung modifiziert die mikroskopische Struktur eines Materials, um wünschenswerte makroskopische Eigenschaften wie erhöhte Härte, Haltbarkeit oder Dichte zu erzielen.

Ein Schlüsselbeispiel ist das Sintern, bei dem feine Pulver (wie Keramiken oder Metalle) unterhalb ihres Schmelzpunktes erhitzt werden. Die Partikel verschmelzen, wodurch die Porosität reduziert wird und ein fester, dichter Körper entsteht. Die chemische Identität des Materials bleibt erhalten, aber seine physikalische Form und seine Eigenschaften ändern sich radikal.

Die Macht der Umweltkontrolle

Der einzigartige Wert eines Rohrofens ergibt sich aus seinen zwei primären Kontrollvariablen. Die Transformation, die ein Material durchläuft, hängt vollständig davon ab, wie Sie seine Temperatur und seine umgebende Atmosphäre manipulieren.

Temperaturkontrolle: Der Motor der Veränderung

Präzise Temperatur ist der Haupttreiber jeder Reaktion oder Phasenänderung. Ein Rohrofen ermöglicht programmierte Heizraten, spezifische „Haltezeiten“ bei einer Zieltemperatur und kontrolliertes Abkühlen.

Diese Präzision stellt sicher, dass Prozesse gleichmäßig und vollständig ablaufen, egal ob Sie einen empfindlichen Kristall langsam glühen oder eine Keramik schnell sintern.

Atmosphärenkontrolle: Der bestimmende Faktor

Die Atmosphäre im Rohr bestimmt, welche chemischen Wege möglich sind. Ohne diese Kontrolle würden die meisten Hochtemperaturprozesse einfach zu unerwünschter Oxidation durch die Luft führen.

-

Inerte Atmosphäre: Die Verwendung von Gasen wie Argon oder Stickstoff verdrängt Sauerstoff und erzeugt eine neutrale Umgebung. Dies ist entscheidend, um Oxidation beim Schmelzen von Metallen oder beim Glühen empfindlicher Materialien zu verhindern.

-

Reaktive Atmosphäre: Die gezielte Einführung von Gasen wie Wasserstoff (zur Reduktion) oder Sauerstoff (zur Oxidation) ermöglicht es Ihnen, spezifische chemische Reaktionen an der Materialoberfläche oder im gesamten Volumen aktiv voranzutreiben.

-

Vakuum: Das Absaugen der Luft aus dem Rohr erzeugt ein Vakuum, die ultimative Schutzatmosphäre. Dies ist unerlässlich für Prozesse wie das Entgasen von Materialien, die Verhinderung jeglicher Kontamination und für Hochreine Anwendungen in der Elektronik und Luft- und Raumfahrt.

Verständnis von Anwendungen und Einschränkungen

Obwohl vielseitig, ist ein Rohrofen ein spezialisiertes Werkzeug mit klaren Anwendungsfällen und Einschränkungen. Diese zu kennen hilft bei der Entscheidung, ob er das richtige Instrument für eine bestimmte Aufgabe ist.

Geeignete Materialien

Rohröfen eignen sich hervorragend für die Verarbeitung einer breiten Palette von Materialien in Granulat-, Pulver- oder fester Form. Dazu gehören:

- Metalle und Legierungen

- Halbleiter und elektronische Komponenten

- Keramiken, Glas und kohlenstoffbasierte Materialien

- Chemische Verbindungen wie Oxide, Nitride und Carbide

Häufige Fallstricke und Einschränkungen

Die Haupteinschränkung ist die physikalische Form. Materialien, die bei hohen Temperaturen sehr klebrig werden oder zu einer niedrigviskosen Flüssigkeit schmelzen, sind oft schwer zu handhaben und für bestimmte Aufbauten, insbesondere Drehrohröfen, ungeeignet.

Darüber hinaus ist die Probengröße inhärent durch den Durchmesser und die Länge des Ofenrohrs begrenzt. Dies macht ihn zu einem Werkzeug für Forschung, Entwicklung und Kleinserienfertigung und weniger für die Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, gleichen Sie die Fähigkeiten des Ofens direkt mit Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung oder der Verfeinerung von Eigenschaften liegt: Verwenden Sie ein Vakuum oder eine inerte Atmosphäre, um unerwünschte chemische Reaktionen wie Oxidation während des Glühens oder der Entgasung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Synthese einer neuen Verbindung liegt: Führen Sie ein spezifisches reaktives Gas (z. B. Sauerstoff, Stickstoff) ein, um eine gezielte chemische Reaktion auf Ihrem Basismaterial zu bewirken.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein dichtes, festes Teil aus Pulver herzustellen: Verwenden Sie Sintern, was eine präzise Temperaturkontrolle knapp unter dem Schmelzpunkt erfordert, typischerweise unter einer schützenden Vakuum- oder Inertgasatmosphäre.

Letztendlich ermöglicht Ihnen ein Rohrofen die präzise Ingenieurtechnik der Materialeigenschaften durch die Beherrschung seiner Umgebung.

Zusammenfassungstabelle:

| Art der Veränderung | Schlüsselprozesse | Beispiele |

|---|---|---|

| Physikalische Veränderungen | Schmelzen, Verdampfen, Kristallisation, Glühen | Lösen innerer Spannungen, Verfeinern der Korngrößenstruktur |

| Chemische Reaktionen | Oxidation, Reduktion, Synthese von Nitriden/Carbiden | Herstellung fortschrittlicher Keramiken, Oberflächenbeschichtungen |

| Wärmebehandlung | Sintern, Veränderung der Mikrostruktur | Erhöhung von Härte, Dichte, Haltbarkeit |

| Kontrollfaktoren | Temperaturprofile, Atmosphäre (inert/reaktiv/Vakuum) | Verhinderung von Oxidation, Steuerung spezifischer Reaktionen |

Erzielen Sie präzise Materialtransformationen mit den fortschrittlichen Rohröfen von KINTEK! Durch die Nutzung hervorragender F&E- und Fertigungskompetenz im eigenen Haus bieten wir vielfältigen Laboratorien maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Roh-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für überlegene Ergebnisse in der Materialssynthese und -verarbeitung erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung