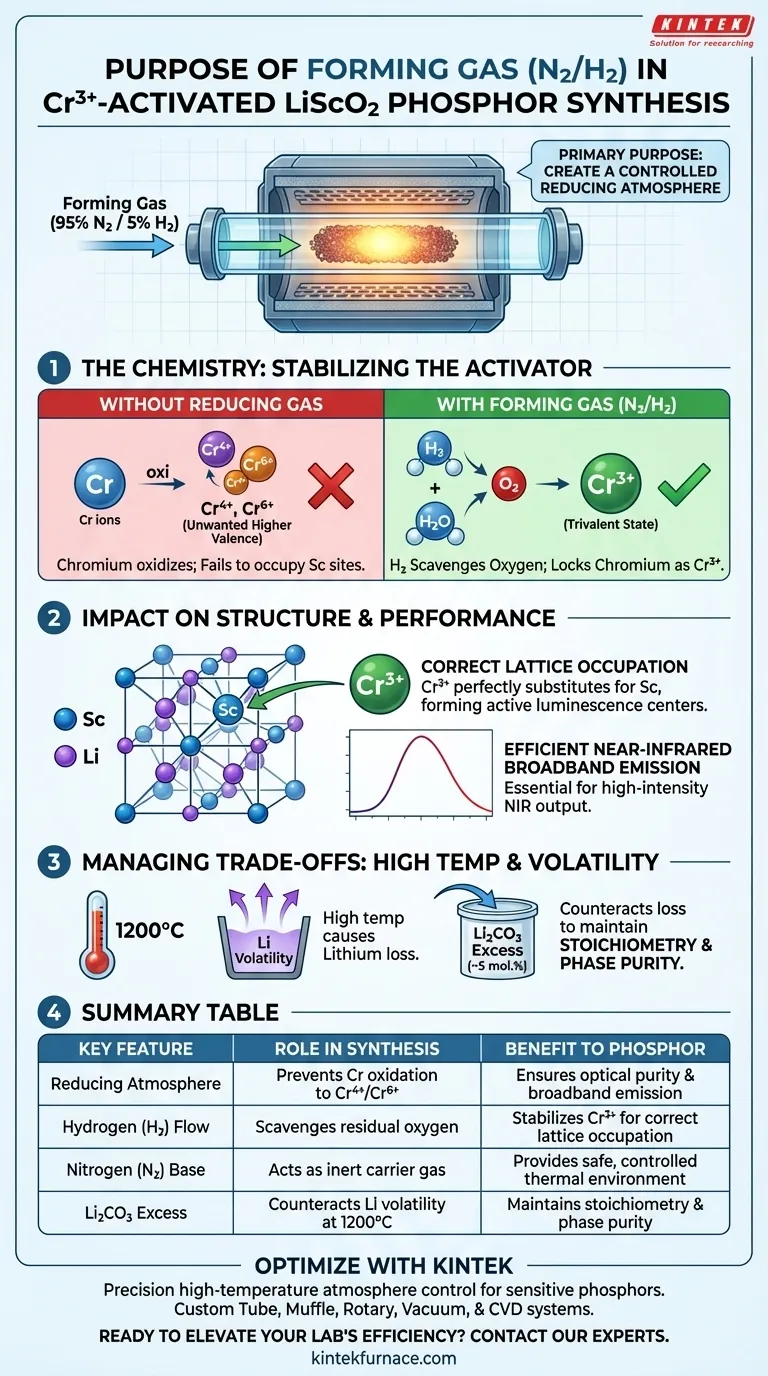

Der Hauptzweck der Verwendung von Formiergas (insbesondere einer Stickstoff/Wasserstoff-Mischung) besteht darin, eine kontrollierte reduzierende Atmosphäre im Rohrofen zu schaffen. Diese Umgebung ist unerlässlich, um den Chromaktivator während der Hochtemperaturwärmebehandlung chemisch zu stabilisieren und zu verhindern, dass er mit Sauerstoff reagiert und unerwünschte höhere Valenzzustände bildet.

Das Formiergas wirkt als chemischer Schild und stellt sicher, dass das Chromdotierstoff im dreiwertigen Zustand (Cr3+) verbleibt. Dieser spezifische Valenzzustand ist der einzige, der die Scandium-Positionen im Gitter korrekt besetzen kann, was die grundlegende Voraussetzung für eine effiziente Breitbandemission im nahen Infrarot ist.

Die Chemie der reduzierenden Atmosphäre

Verhinderung unerwünschter Oxidation

Während der Hochtemperatursynthese sind Übergangsmetalle wie Chrom hochgradig oxidationsempfindlich.

Ohne ein Reduktionsmittel würde Chrom natürlich zu höheren Valenzzuständen oxidieren, insbesondere zu vierwertigen (Cr4+) oder sechswertigen (Cr6+) Ionen.

Stabilisierung des dreiwertigen Zustands

Die Wasserstoffkomponente (typischerweise 5 %) im Formiergas bindet aktiv Rest-Sauerstoff.

Diese Reaktion erzwingt, dass die Umgebung reduzierend bleibt und die Chromatome im kritischen dreiwertigen (Cr3+) Zustand verriegelt, der für diesen spezifischen Phosphor erforderlich ist.

Auswirkungen auf Struktur und Leistung

Korrekte Besetzung der Gitterplätze

Damit der LiScO2-Phosphor funktioniert, muss der Aktivator perfekt in die Kristallstruktur integriert werden.

Da Cr3+ einen spezifischen Ionenradius und eine spezifische Ladung aufweist, ist es chemisch geeignet, Scandium (Sc)-Ionen im Wirtsgitter zu ersetzen.

Wenn Chrom zu Cr4+ oder Cr6+ oxidieren würde, würde diese Substitution fehlschlagen und zu Gitterdefekten anstelle von aktiven Lumineszenzzentren führen.

Gewährleistung der optischen Effizienz

Die Lumineszenzeigenschaften des Materials sind direkt an die spezifische elektronische Umgebung des Cr3+-Ions gebunden.

Durch die Aufrechterhaltung des Cr3+-Zustands durch das Formiergas stellen Sie sicher, dass das Material eine stabile, hochintensive Breitbandemission im nahen Infrarot erzeugt.

Verständnis der Kompromisse

Hohe Temperatur vs. Materialflüchtigkeit

Obwohl hohe Temperaturen (um 1200 °C) für die Cr3+-Substitution notwendig sind, führen sie zu Nebenwirkungen, die das Gas allein nicht beheben kann.

Insbesondere ist Lithium bei diesen Temperaturen sehr flüchtig und neigt dazu, aus dem Material zu verdampfen.

Steuerung der Stöchiometrie

Die reduzierende Atmosphäre schützt das Chrom, verhindert aber nicht den Lithiumverlust.

Um dem entgegenzuwirken, erfordert die Synthese die Zugabe von etwa 5 Mol.-% überschüssigem Lithiumcarbonat zur Ausgangsmischung.

Diese Vorkompensation stellt sicher, dass das Endprodukt das richtige stöchiometrische Verhältnis beibehält und Sekundärphasen vermieden werden, die die durch das Formiergas geschützte Reinheit beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um hochwertige LiScO2:Cr3+-Phosphoren zu erzielen, müssen Sie chemischen Schutz mit stöchiometrischer Kompensation in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf optischer Reinheit liegt: Stellen Sie einen konstanten Fluss von Formiergas (5 % H2) sicher, um die Bildung von Cr4+- oder Cr6+-Spezies, die die Lumineszenz beeinträchtigen, strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Kombinieren Sie die reduzierende Atmosphäre mit einem 5 Mol.-% Überschuss an Lithiumcarbonat, um die Verdampfung bei 1200 °C zu kompensieren.

Die Beherrschung der Atmosphäre steuert die Valenz des Aktivators, während die Beherrschung der Stöchiometrie die Integrität des Wirtsgitters steuert.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle bei der Synthese | Nutzen für den Phosphor |

|---|---|---|

| Reduzierende Atmosphäre | Verhindert die Oxidation von Chrom zu Cr4+ oder Cr6+ | Gewährleistet optische Reinheit und Breitbandemission |

| Wasserstoff (H2)-Fluss | Bindet Rest-Sauerstoff im Ofen | Stabilisiert Cr3+-Ionen für die korrekte Gitterbesetzung |

| Stickstoff (N2)-Basis | Wirkt als inertes Trägergas | Bietet eine sichere, kontrollierte thermische Umgebung |

| Li2CO3-Überschuss | Wirkt der Lithiumflüchtigkeit bei 1200 °C entgegen | Erhält Stöchiometrie und Phasenreinheit |

Optimieren Sie Ihre Material-Synthese mit KINTEK

Präzision ist von größter Bedeutung bei der Steuerung von Hochtemperatur-Atmosphären für empfindliche Phosphore. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Forschungsbedürfnisse angepasst werden können.

Ob Sie eine präzise Formiergassteuerung zur Stabilisierung von Aktivatoren oder eine fortschrittliche thermische Gleichmäßigkeit zur Steuerung der Materialflüchtigkeit benötigen, unsere Laboröfen bieten die Zuverlässigkeit, die Ihre Innovationen verdienen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Kernfunktion eines Rohröfen bei der EN-LCNF-Synthese? Präzise Nanosheet-Frameworks freischalten

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Carbonisierung von stickstoffdotiertem Kohlenstoff? Optimieren Sie Ihre Materialsynthese

- Welche Faktoren sollten bei der Auswahl zwischen einem Rohrofen und einem Kammerofen berücksichtigt werden? Optimieren Sie die thermische Verarbeitung in Ihrem Labor.

- Warum wird ein Silikatglas-Festbettreaktor anstelle von Edelstahl verwendet? Sicherstellung reiner Methandekompositionsdaten

- Welche Rolle spielt eine Rohröfen bei der Rückgewinnung von Tantalkondensatoren? Verbesserung der Metallrückgewinnung durch Pyrolyse

- Was macht einen vertikalen Röhrenofen effizient und energiesparend? Erschließen Sie überlegene thermische Kontrolle und Kosteneinsparungen

- Was ist ein Vakuumrohrrohrofen? Unerlässlich für die Verarbeitung hochreiner Materialien

- Welche Funktionen erfüllen Hochvakuum-Pumpensysteme und Röhrenöfen? Verbesserung der Leistung von amorphen Bändern