Vereinfacht ausgedrückt ist ein Vakuumrohrrohrofen ein Hochtemperaturofen, der die Luft entfernt, bevor der Heizvorgang beginnt. Dieses Spezialgerät verwendet ein versiegeltes Rohr und ein Vakuumpumpsystem, um eine kontrollierte Umgebung zu schaffen, was es für Prozesse unerlässlich macht, bei denen Materialien bei extremen Temperaturen vor Oxidation oder anderer atmosphärischer Kontamination geschützt werden müssen.

Der wahre Wert eines Vakuumrohrrohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden; es ist die Fähigkeit, die chemische Umgebung zu kontrollieren. Durch das Entfernen der Luft verhindern Sie unerwünschte Reaktionen und ermöglichen die Herstellung reinerer Materialien mit überlegenen Eigenschaften, die in einem Standardofen nicht zu erreichen wären.

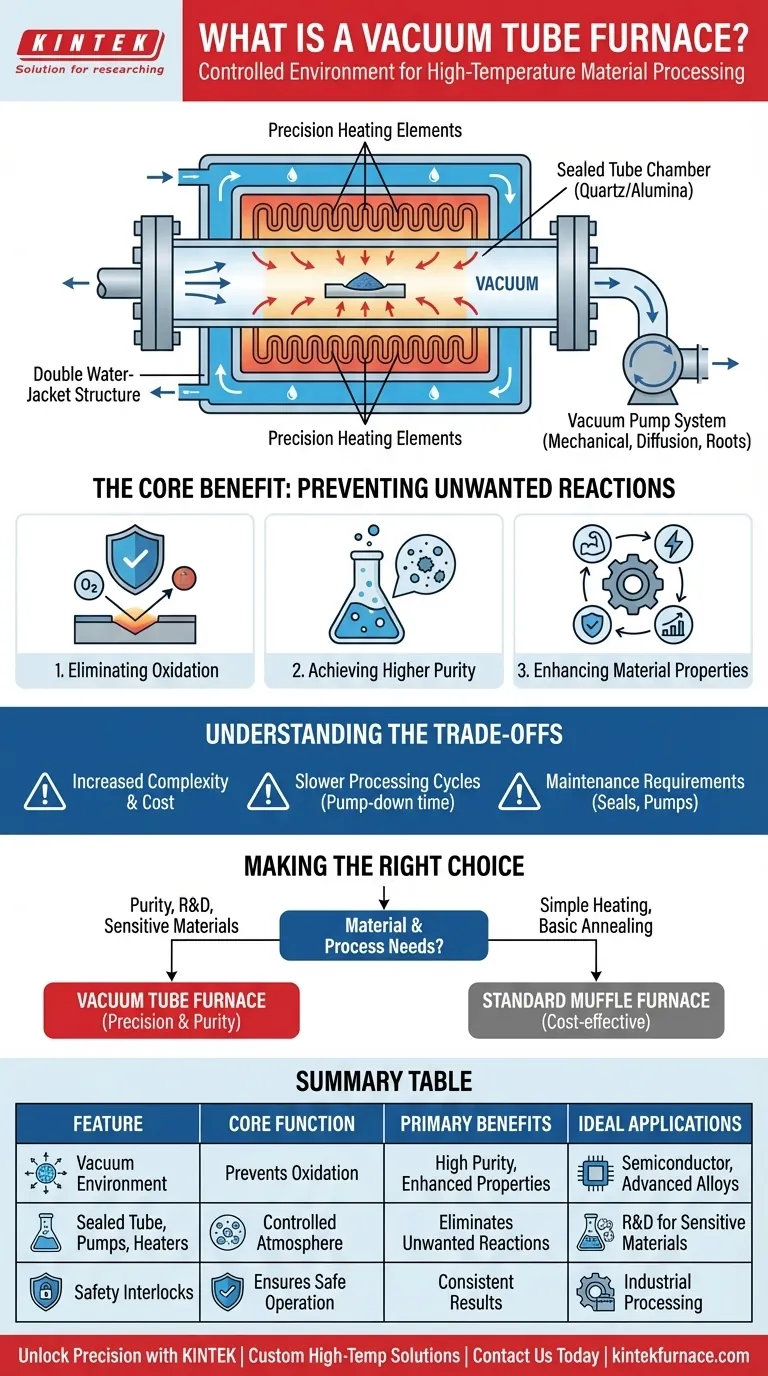

Wie er eine kontrollierte Umgebung erreicht

Ein Vakuumrohrrohrofen ist nicht nur eine Heizung; er ist ein komplettes Umweltsystem. Sein Design konzentriert sich auf die Schaffung und Aufrechterhaltung einer hochkontrollierten, niedrigdruckbehafteten Atmosphäre.

Die versiegelte Rohrkammer

Das Herzstück des Ofens ist ein Prozessrohr, das typischerweise aus Quarz (für Temperaturen bis ca. 1200 °C) oder Korund/Aluminiumoxid (für höhere Temperaturen) besteht. Dieses Rohr dient als versiegelte Kammer für das zu verarbeitende Material.

An beiden Enden des Rohres sind Dichtflansche aus Edelstahl angebracht. Diese Flansche enthalten Anschlüsse für Vakuumpumpen und Gaseinlässe, wodurch eine luftdichte Abdichtung entsteht, die die innere Umgebung isoliert.

Das Vakuumsystem

Um das Vakuum zu erzeugen, entfernt ein Pumpsystem die Luft aus dem versiegelten Rohr. Dies beinhaltet oft einen mehrstufigen Prozess, abhängig von dem erforderlichen Vakuumniveau.

Eine mechanische Pumpe (oder „Vorvakuumpumpe“) führt die anfängliche Evakuierung durch. Für ein tieferes Vakuum werden nacheinander eine Diffusionspumpe oder eine Roots-Pumpe verwendet, um verbleibende Luftmoleküle zu entfernen und ein Vakuumniveau von bis zu 7 × 10⁻³ Pa zu erreichen.

Präzises Heizen und Sicherheit

Heizelemente umgeben die Außenseite des Rohres und sorgen für eine gleichmäßige Temperaturverteilung entlang seiner Länge. Die gesamte Ofenkonstruktion ist oft in einer Doppel-WasserMantel-Struktur untergebracht, die die äußeren Oberflächen kühl hält und für strukturelle Integrität sorgt.

Sicherheitsverriegelungen und Übertemperaturschutz sind Standard und verhindern eine Überhitzung und stellen sicher, dass das System innerhalb sicherer Parameter arbeitet.

Der Kernvorteil: Vermeidung unerwünschter Reaktionen

Der Hauptgrund für die Verwendung eines Vakuumofens ist die Steuerung chemischer Reaktionen, die bei hohen Temperaturen auftreten. Das Entfernen der Atmosphäre verändert das Ergebnis des Prozesses grundlegend.

Beseitigung der Oxidation

Bei hohen Temperaturen reagieren die meisten Materialien leicht mit Sauerstoff in der Luft. Dieser Prozess, die Oxidation, kann unerwünschte Oxidschichten bilden, die Materialintegrität beeinträchtigen oder Oberflächenfehler verursachen.

Durch den Betrieb im Vakuum entfernen Sie den Sauerstoff und verhindern so effektiv die Oxidation und erhalten die beabsichtigte Zusammensetzung des Materials.

Erzielung höherer Reinheit

Luft besteht nicht nur aus Sauerstoff; sie enthält Stickstoff, Feuchtigkeit und andere Spurengase, die als Verunreinigungen wirken können. Eine Vakuumumgebung entfernt diese Verunreinigungen aus der Prozesskammer.

Dies führt zu einem Endprodukt mit deutlich höherer Reinheit, was für Anwendungen wie die Halbleiterfertigung und die Herstellung fortschrittlicher Legierungen von entscheidender Bedeutung ist.

Verbesserung der Materialeigenschaften

Das Fehlen von Kontaminationen und unerwünschten Nebenreaktionen ermöglicht die Bildung von Materialien mit überlegenen und konsistenteren Eigenschaften. Dazu gehören verbesserte mechanische Festigkeit, thermische Stabilität und elektrische Leitfähigkeit.

Die Kompromisse verstehen

Obwohl er leistungsstark ist, ist ein Vakuumrohrrohrofen ein Spezialwerkzeug mit spezifischen Überlegungen. Er ist nicht die richtige Wahl für jede Hochtemperaturanwendung.

Erhöhte Komplexität und Kosten

Vakuumsysteme, einschließlich Pumpen, Manometern und hochintegren Dichtungen, sind komplexer und teurer als die Komponenten eines Standard-Atmosphärenofens.

Langsamere Prozesszyklen

Das Erreichen eines Hochvakuums erfolgt nicht augenblicklich. Die Zeit, die die Pumpen benötigen, um die Kammer zu evakuieren – bekannt als „Pump-Down-Zeit“ – verlängert den gesamten Prozesszyklus und kann den Durchsatz potenziell reduzieren.

Wartungsanforderungen

Die Dichtungen, Pumpen und Vakuummessgeräte erfordern regelmäßige Inspektion und Wartung, um sicherzustellen, dass das System das gewünschte Vakuumniveau konsistent erreichen und halten kann. Lecks können den gesamten Prozess beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von den Anforderungen Ihres Materials und Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation liegt: Ein Vakuumrohrrohrofen ist die richtige Wahl, insbesondere für empfindliche Materialien wie fortschrittliche Legierungen, reaktive Metalle oder elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Dieser Ofen ist für F&E unerlässlich, da er eine präzise Kontrolle der atmosphärischen Bedingungen ermöglicht, die für das Testen und Entwickeln neuer Materialien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen ohne atmosphärische Empfindlichkeit liegt: Ein Standard-Muffelofen mit Atmosphäre ist eine kostengünstigere und einfachere Lösung für Prozesse wie einfaches Ausheilen oder Trocknen.

Letztendlich ist der Vakuumrohrrohrofen das entscheidende Werkzeug, um Präzision und Reinheit bei der Hochtemperatur-Materialverarbeitung zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernfunktion | Erzeugt eine Vakuumumgebung, um Oxidation und Kontamination während Hochtemperaturprozessen zu verhindern |

| Schlüsselkomponenten | Versiegeltes Rohr (Quarz oder Aluminiumoxid), Vakuumpumpsystem, Heizelemente, Sicherheitsverriegelungen |

| Hauptvorteile | Beseitigt unerwünschte Reaktionen, erreicht hohe Materialreinheit, verbessert Eigenschaften wie Festigkeit und Leitfähigkeit |

| Ideale Anwendungen | Halbleiterfertigung, Herstellung fortschrittlicher Legierungen, F&E für empfindliche Materialien |

| Überlegungen | Höhere Kosten, langsamere Zyklen und regelmäßige Wartung aufgrund der Komplexität des Vakuumsystems |

Entfesseln Sie Präzision und Reinheit in Ihrem Labor mit KINTEK

KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Halbleiterentwicklung, Materialforschung oder industriellen Verarbeitung tätig sind, unsere Vakuumrohrrohrofen liefern zuverlässige Leistung und überlegene Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre Materialverarbeitungsmöglichkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit