In der chemischen Industrie werden Drehrohröfen hauptsächlich eingesetzt, um chemische Umwandlungen in festen, granularen oder pulverförmigen Materialien durch präzise thermische Prozesse zu induzieren. Sie eignen sich hervorragend für Prozesse, die einen kontinuierlichen Durchsatz und eine gleichmäßige Erwärmung erfordern, wie z. B. die Kalzinierung für die Düngerproduktion, die Oxidation für die Katalysatorherstellung und die Pyrolyse für die Materialzersetzung.

Der wahre Wert eines Drehrohrofens liegt in seiner Fähigkeit, Materialien während des Erhitzens kontinuierlich zu wirbeln und zu mischen. Diese dynamische Bewegung stellt sicher, dass jedes Partikel gleichmäßig der gewünschten Temperatur und den atmosphärischen Bedingungen ausgesetzt wird, was für eine konsistente, großtechnische chemische Verarbeitung entscheidend ist.

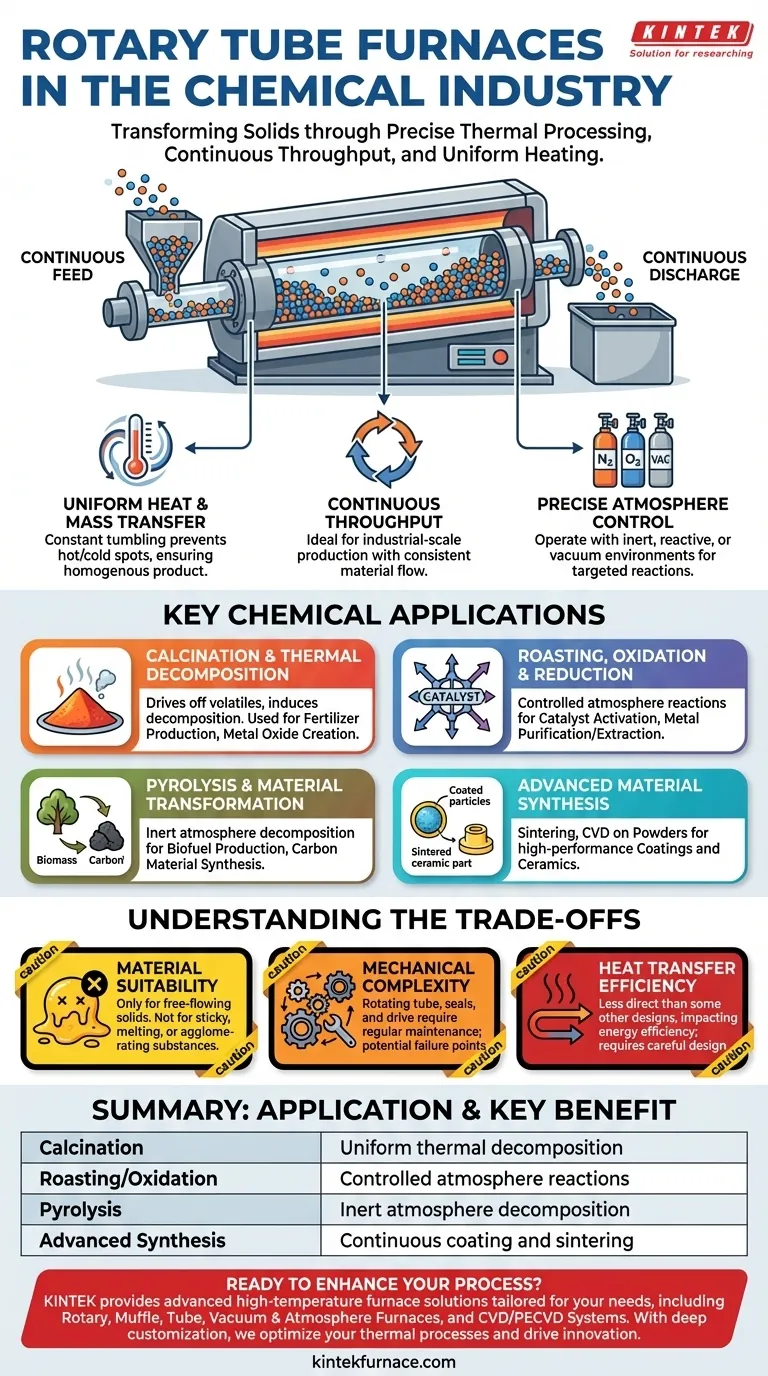

Das Kernprinzip: Warum ein Drehrohrofen?

Das Design eines Drehrohrofens begegnet direkt einer grundlegenden Herausforderung in der industriellen Chemie: wie große Mengen fester Materialien gleichmäßig erwärmt werden können. Seine rotierende Kammer wirkt wie ein hochkontrollierter, Hochtemperaturmischer.

Gleichmäßige Wärme- und Stoffübertragung

Das ständige Wirbeln des Materialbetts sorgt dafür, dass Partikel aus dem Zentrum kontinuierlich an die Oberfläche gelangen. Diese Aktion verhindert lokale Hot- oder Cold-Spots und führt zu einem homogenen Produkt. Dies ist entscheidend für Reaktionen, bei denen die Temperaturkonstanz die Qualität und Reinheit des Endprodukts bestimmt.

Kontinuierlicher Durchsatz

Im Gegensatz zu einem statischen Chargenofen kann ein Drehrohrofen an einem Ende kontinuierlich mit Material beschickt und am anderen Ende das fertige Produkt entleert werden. Dies macht ihn ideal für industrielle Produktionslinien, bei denen ein konsistenter Materialfluss erforderlich ist.

Präzise Atmosphärenkontrolle

Diese Öfen können mit kontrollierten Atmosphären betrieben werden, wie z. B. inerten Gasen (Stickstoff, Argon), reaktiven Gasen (Sauerstoff) oder unter Vakuum. Dies ermöglicht es Chemikern, spezifische Reaktionen zu steuern, wie z. B. die Verhinderung unerwünschter Oxidation während der Pyrolyse oder die gezielte Induzierung von Oxidation während des Röstens.

Aufschlüsselung der wichtigsten chemischen Anwendungen

Die Kombination aus kontinuierlichem Mischen, gleichmäßiger Erwärmung und Atmosphärenkontrolle macht Drehrohröfen für mehrere Schlüsselprozesse in der Chemie unverzichtbar.

Kalzinierung und thermische Zersetzung

Kalzinierung ist ein Prozess, der Wärme nutzt, um flüchtige Substanzen (wie Wasser oder Kohlendioxid) abzutreiben und eine thermische Zersetzung zu induzieren. Drehrohröfen sind der Standard dafür.

Ein Hauptbeispiel ist die Düngemittelherstellung, wo sie zur Produktion von Substanzen wie Diammoniumphosphat eingesetzt werden. Der Ofen treibt Wasser ab und fördert die Reaktion bei einer bestimmten Temperatur. Ebenso werden sie verwendet, um Metallhydroxide oder -carbonate in ihre jeweiligen Oxide umzuwandeln.

Rösten, Oxidation und Reduktion

Rösten beinhaltet das Erhitzen eines festen Materials in Gegenwart von Luft oder einem anderen reaktiven Gas. Dies ist eine gängige Methode zur Reinigung oder zur Vorbereitung eines Materials für einen nachfolgenden Schritt.

In der chemischen Synthese wird dies zur Katalysatoraktivierung oder zur Durchführung der Oxidation verwendet, die Elektronen entfernt und den chemischen Zustand eines Materials verändert. Umgekehrt können sie durch die Verwendung einer reduzierenden Atmosphäre (wie Wasserstoff) eine Reduktion durchführen, um Metalle aus Erzen oder Verbindungen zu extrahieren.

Pyrolyse und Materialtransformation

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Dieser Prozess "spaltet" komplexe organische Materialien in einfachere, wertvollere Substanzen ohne Verbrennung.

Drehrohröfen werden verwendet, um Biomasse in Biokraftstoffe umzuwandeln oder spezielle Kohlenstoffprodukte herzustellen. Die kontrollierte Umgebung verhindert, dass das Material einfach verbrennt, was eine gezielte chemische Umwandlung ermöglicht.

Fortschrittliche Materialsynthese

In fortgeschritteneren Anwendungen werden Drehrohröfen zur Herstellung von Hochleistungsmaterialien eingesetzt. Dazu gehört das Sintern von Pulvern zur Herstellung dichter, starker Keramiken oder metallurgischer Teile.

Sie werden auch für Prozesse wie die chemische Gasphasenabscheidung (CVD) eingesetzt, bei der Precursor-Gase reagieren und einen dünnen Film auf die Oberfläche von Pulverpartikeln abscheiden, die sich im Rohr drehen. Diese Methode wird verwendet, um hochentwickelte Beschichtungen herzustellen, die die Verschleißfestigkeit oder katalytische Aktivität eines Materials verbessern können.

Die Kompromisse verstehen

Obwohl hochwirksam, ist der Drehrohrofen keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zur richtigen Anwendung.

Materialeignung

Diese Öfen sind ausschließlich für frei fließende granulare oder pulverförmige Feststoffe ausgelegt. Sie sind nicht geeignet für Flüssigkeiten, Materialien, die klebrig werden, oder Substanzen, die bei der Verarbeitungstemperatur schmelzen und agglomerieren, da dies die Taumelbewegung unterbrechen würde.

Mechanische Komplexität

Das rotierende Rohr, Dichtungen und der Antriebsmechanismus führen zu einer mechanischen Komplexität im Vergleich zu einem statischen Ofen. Die Dichtungen, die die kontrollierte Atmosphäre am Ein- und Auslass aufrechterhalten, sind kritische Komponenten, die regelmäßige Wartung erfordern und Fehlerquellen sein können.

Wärmeübertragungseffizienz

Während die Taumelbewegung für Feststoffe ausgezeichnet ist, kann die gesamte Wärmeübertragung von den externen Heizelementen zum Schüttgut weniger direkt sein als bei einigen anderen Ofenkonstruktionen. Dies kann die Energieeffizienz beeinflussen und erfordert ein sorgfältiges Design, um die Zieltemperaturen im Kern des Materialbetts zu erreichen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von Ihrem Material, der gewünschten Skalierung und der spezifischen chemischen Umwandlung ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines chemischen Pulvers oder Minerals liegt: Der kontinuierliche Durchsatz und die gleichmäßige Erwärmung eines Drehrohrofens machen ihn zur effizientesten und logischsten Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochleistungsbeschichteten Pulvern oder Katalysatoren liegt: Ein Drehrohrofen mit fortschrittlicher Atmosphärenkontrolle ist ideal, um sicherzustellen, dass jedes Partikel gleichmäßig behandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Kleinserien-Forschung und -Entwicklung oder der Verarbeitung von schmelzenden Materialien liegt: Ein statischer Chargenofen bietet möglicherweise eine einfachere Bedienung und direktere Temperaturregelung für Ihre spezifische Probe.

- Wenn Ihr Hauptaugenmerk auf der thermischen Behandlung einer kleinen Anzahl großer, fester Objekte liegt: Ein Kammer- oder Kastenofen wäre das geeignetere Werkzeug für diese Aufgabe.

Letztendlich ist der Drehrohrofen das Arbeitspferd der Industrie für jeden chemischen Prozess, der eine gleichmäßige Wärmebehandlung von kontinuierlich fließenden Feststoffpartikeln erfordert.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Häufige Anwendungsfälle |

|---|---|---|

| Kalzinierung | Gleichmäßige thermische Zersetzung | Düngemittelproduktion, Metalloxidherstellung |

| Rösten/Oxidation | Reaktionen in kontrollierter Atmosphäre | Katalysatoraktivierung, Metallreinigung |

| Pyrolyse | Zersetzung in inerter Atmosphäre | Biokraftstoffproduktion, Kohlenstoffmaterialsynthese |

| Fortschrittliche Synthese | Kontinuierliche Beschichtung und Sintern | CVD auf Pulvern, Keramikteilherstellung |

Bereit, Ihre chemischen Prozesse mit Präzision und Effizienz zu verbessern? KINTEK nutzt herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßzuschneidern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wurde für Industrien entwickelt, die eine gleichmäßige Erwärmung und einen kontinuierlichen Durchsatz benötigen. Mit starken tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass unsere Lösungen Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung