Die Hauptaufgabe eines Röhrenofens oder einer spezialisierten Heizvorrichtung bei Machbarkeitsstudien von Brennstoffzellen besteht darin, eine streng kontrollierte thermische und mechanische Umgebung zu schaffen. Durch den Einsatz von Heizelementen und Thermoelementen hält diese Ausrüstung einen stabilen Temperaturbereich – insbesondere zwischen 20 °C und 90 °C – aufrecht und unterstützt gleichzeitig physikalisch den keramischen Elektrolyten der Zelle und dichtet wesentliche Reaktionsgase ab.

Der Kernwert dieser Ausrüstung liegt in der variablen Isolation: Durch die Gewährleistung einer gleichmäßigen Temperatur und Gasabdichtung ermöglicht sie die genaue Messung der Leerlaufspannung (OCV) und von Polarisationskurven, wodurch sichergestellt wird, dass die Daten die tatsächliche Zellleistung und nicht Umweltschwankungen widerspiegeln.

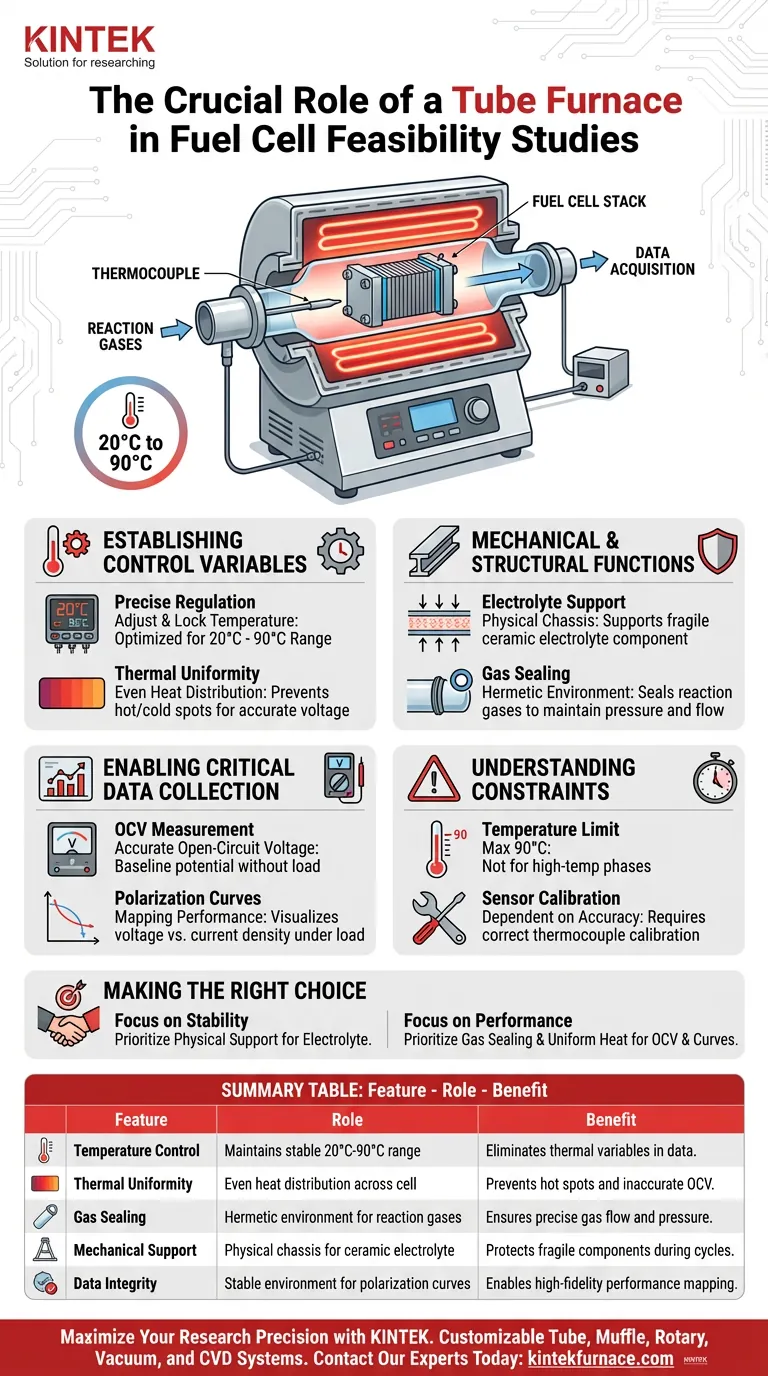

Festlegung von Kontrollvariablen

Um festzustellen, ob ein Brennstoffzellendesign machbar ist, müssen externe Variablen eliminiert werden, die die Leistungsdaten verfälschen könnten. Der Röhrenofen dient als grundlegender Kontrollmechanismus.

Präzise Temperaturregelung

Die Vorrichtung ermöglicht es Forschern, spezifische Betriebstemperaturen einzustellen und zu fixieren. Gemäß Ihren Referenzspezifikationen ist diese Ausrüstung für einen Bereich von 20 °C bis 90 °C optimiert.

Erreichung thermischer Gleichmäßigkeit

Es reicht nicht aus, einfach die Umgebung zu erwärmen; die Wärme muss gleichmäßig verteilt werden. Die Vorrichtung sorgt für eine gleichmäßige Temperaturverteilung über die gesamte Zelle und verhindert so heiße oder kalte Zonen, die zu ungenauen Spannungsmessungen führen könnten.

Mechanische und strukturelle Funktionen

Über die Temperatur hinaus fungiert die Vorrichtung als physisches Chassis für das Testobjekt während der Studie.

Unterstützung des Elektrolyten

Die Vorrichtung bietet die notwendige mechanische Unterstützung für die Kernkomponente der Brennstoffzelle, insbesondere den keramischen Elektrolyten. Dies gewährleistet, dass die empfindlichen Komponenten während des Testprozesses stabil bleiben.

Abdichtung von Reaktionsgasen

Machbarkeitsstudien sind auf präzise Gasflussraten angewiesen. Die Vorrichtung schafft eine hermetische Umgebung, die Reaktionsgase in der Zelle abdichtet und Lecks verhindert, die den Druck senken und die Leistungsmetriken künstlich verschlechtern würden.

Ermöglichung kritischer Datenerfassung

Das ultimative Ziel der Heizvorrichtung ist die Erfassung von hochauflösenden Daten.

Messung der Leerlaufspannung (OCV)

Durch die Aufrechterhaltung einer stabilen Umgebung ermöglicht die Vorrichtung den Forschern, die OCV genau zu messen. Dies ist die Basisspannung der Brennstoffzelle, wenn kein Strom fließt, ein kritischer Indikator für das theoretische Potenzial der Zelle.

Erstellung von Polarisationskurven

Die kontrollierte Umgebung ist unerlässlich für die Erstellung von Polarisationskurven. Diese Kurven zeigen die Beziehung zwischen Spannung und Stromdichte und visualisieren, wie gut die Brennstoffzelle unter realen Lastbedingungen arbeitet.

Verständnis der Einschränkungen

Obwohl diese Vorrichtungen von entscheidender Bedeutung sind, ist es wichtig, ihre Betriebsgrenzen zu erkennen, um Ihre Daten korrekt zu interpretieren.

Temperaturbereichsbeschränkungen

Die beschriebene spezifische Vorrichtung ist auf maximal 90 °C begrenzt. Sie ist nicht für Hochtemperatur-Testphasen geeignet, die diesen Schwellenwert überschreiten könnten, was ihre Verwendung auf Machbarkeitsfenster bei niedrigen bis mittleren Temperaturen beschränkt.

Abhängigkeit von der Sensor-Kalibrierung

Die Genauigkeit der "stabilen Umgebung" hängt vollständig von den eingebetteten Thermoelementen ab. Wenn diese Sensoren nicht korrekt kalibriert sind, versagt die Rückkopplungsschleife, und die beschriebene Temperaturgleichmäßigkeit wird beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Röhrenofen oder eine Heizvorrichtung in Ihre Studie integrieren, stimmen Sie seine Fähigkeiten mit Ihren spezifischen Testzielen ab.

- Wenn Ihr Hauptaugenmerk auf der Komponentenstabilität liegt: Stellen Sie sicher, dass die Vorrichtung eine ausreichende physikalische Unterstützung für den keramischen Elektrolyten bietet, um mechanische Ausfälle während der Heizzyklen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie die Fähigkeit der Vorrichtung, Reaktionsgase abzudichten und eine gleichmäßige Wärme aufrechtzuerhalten, um genaue OCV- und Polarisationskurven-Daten zu gewährleisten.

Durch die strenge Kontrolle der thermischen und mechanischen Variablen verwandeln Sie ein theoretisches Brennstoffzellenkonzept in eine messbare, verifizierbare Realität.

Zusammenfassungstabelle:

| Merkmal | Rolle in Machbarkeitsstudie | Nutzen für die Forschung |

|---|---|---|

| Temperaturkontrolle | Hält stabilen Bereich von 20 °C bis 90 °C aufrecht | Eliminiert thermische Variablen in den Daten |

| Thermische Gleichmäßigkeit | Gleichmäßige Wärmeverteilung über die Zelle | Verhindert Hot Spots und ungenaue OCV |

| Gasabdichtung | Hermetische Umgebung für Reaktionsgase | Gewährleistet präzisen Gasfluss und Druck |

| Mechanische Unterstützung | Physisches Chassis für keramischen Elektrolyten | Schützt empfindliche Komponenten während der Zyklen |

| Datenintegrität | Stabile Umgebung für Polarisationskurven | Ermöglicht hochauflösende Leistungsabbildung |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Lassen Sie nicht zu, dass Umweltschwankungen Ihre Brennstoffzellendaten beeinträchtigen. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK spezialisierte Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die einzigartigen thermischen und mechanischen Anforderungen Ihres Labors zu erfüllen. Ob Sie präzise Temperaturgleichmäßigkeit für Machbarkeitsstudien oder Hochtemperatur-Leistungstests benötigen, unsere Laboröfen bieten die Zuverlässigkeit, die Sie brauchen.

Bereit, Ihre Testgenauigkeit zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte maßgeschneiderte Heizlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Peimiao Zou, Shanwen Tao. A fast ceramic mixed OH−/H+ ionic conductor for low temperature fuel cells. DOI: 10.1038/s41467-024-45060-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Spaltrohr-Ofens? Steigern Sie die Laboreffizienz mit unübertroffener Flexibilität

- Welche verschiedenen Heizmethoden gibt es in Rohröfen und welche entsprechenden Temperaturbereiche haben sie?

- Welche Rolle spielt eine Rohröfen bei der Umwandlung von Kaffeesatzpulver in Biokohle? Präzise Pyrolyse meistern

- Warum wird eine industrielle Röhrenofen für die Wärmebehandlung von TiO2-Partikeln unter Argonatmosphäre verwendet?

- Wie ermöglicht ein Rohrofen die Carbonisierung von ZIFs unter Verhinderung der Oxidation? Expertenmeinungen

- Welche Kernfunktionen erfüllt eine Röhrenofen mit Argonatmosphäre? Optimierung des Al-PTFE FGM-Sinterns

- Wie wird ein industrieller Rohröfen zur Bewertung der thermischen Stabilität von modifizierten Diamantpulvern eingesetzt?

- Welche spezifischen Bedingungen bietet eine Röhrenofen für die Tieftemperatur-Exsolution von Kobalt? Leistung optimieren