Ein Rohrofen ermöglicht die Carbonisierung von Zeolithischen Imidazolat-Frameworks (ZIFs), indem er eine versiegelte, inerte Umgebung schafft, die Sauerstoff vollständig ausschließt. Durch kontinuierliches Spülen mit hochreinem Stickstoffgas (typischerweise 100 ml/min) und Aufrechterhaltung präziser Temperaturen (oft um 900 °C) stellt der Ofen sicher, dass das Material thermisch zersetzt und nicht verbrannt wird.

Kernbotschaft Der Rohrofen fungiert als streng kontrollierter thermischer Reaktor, nicht nur als Heizgerät. Seine Hauptfunktion besteht darin, die reaktive Umgebungsatmosphäre durch ein inertes Gas zu ersetzen, wodurch Sie die Porosität, die elementare Zusammensetzung und die strukturelle Stabilität des Endkohlenstoffmaterials präzise steuern können.

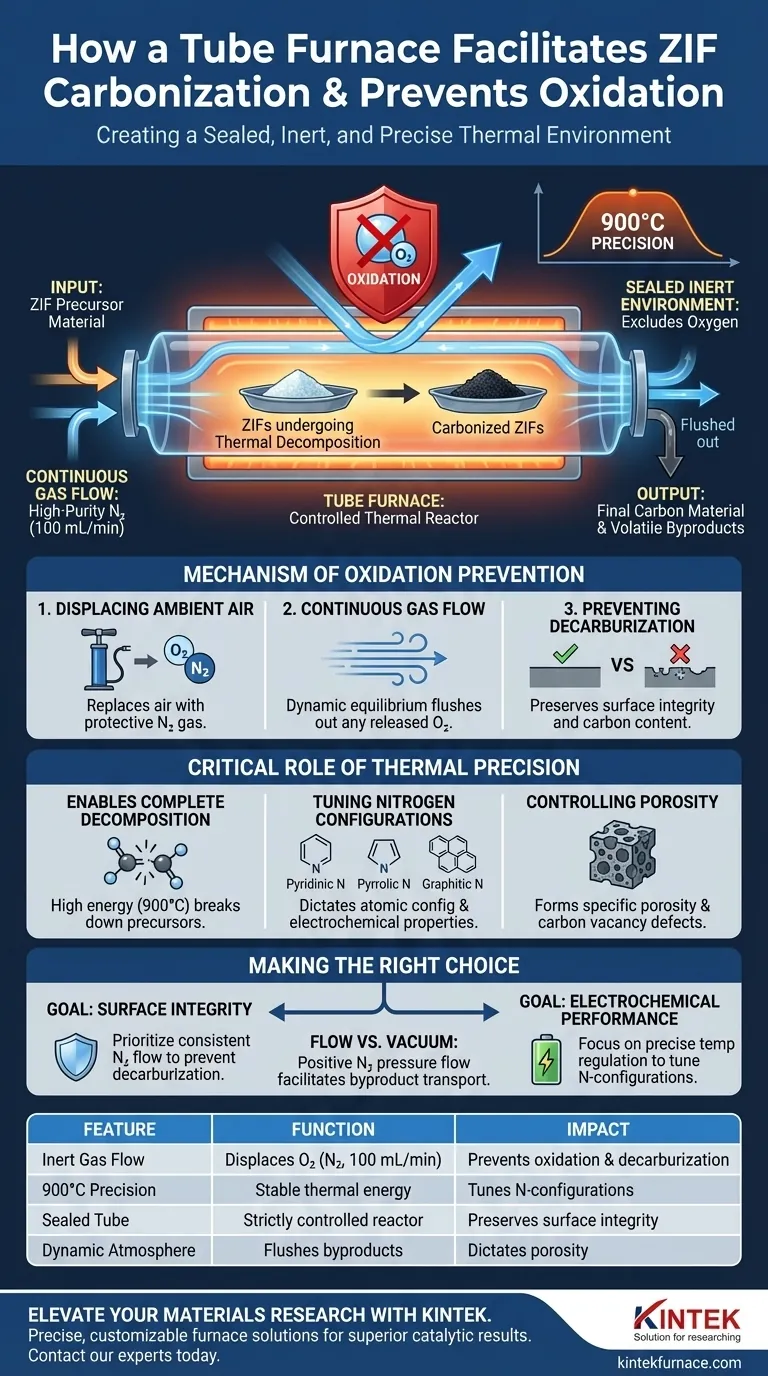

Der Mechanismus der Oxidationsverhinderung

Verdrängung von Umgebungsluft

Das grundlegende Risiko bei der Hochtemperaturbehandlung ist die Reaktion von Materialien mit Sauerstoff, bekannt als Oxidation.

Um dies zu verhindern, ersetzt der Rohrofen die Luft in der Kammer durch ein Schutzgas, am häufigsten hochpuren Stickstoff.

Kontinuierlicher Gasfluss

Eine statische Umgebung ist oft nicht ausreichend; der Ofen hält ein dynamisches Gleichgewicht mit einem stetigen Gasfluss, wie z. B. 100 ml/min.

Dieser kontinuierliche Fluss spült jeglichen Sauerstoff aus, der während des Heizprozesses freigesetzt wird, und stellt sicher, dass die Umgebung während des gesamten Carbonisierungszyklus streng inert bleibt.

Verhinderung der Entkohlung

Über die einfache Oxidation hinaus kann die Anwesenheit von Sauerstoff zu einer Entkohlung führen, bei der Kohlenstoff von der Oberfläche des Materials verloren geht.

Durch die Aufrechterhaltung einer sauerstofffreien Atmosphäre bewahrt der Ofen die Oberflächenintegrität der ZIFs und stellt sicher, dass die endgültige Struktur den notwendigen Kohlenstoffgehalt beibehält.

Die entscheidende Rolle der thermischen Präzision

Ermöglichung vollständiger Zersetzung

Die Carbonisierung von ZIFs erfordert hohe thermische Energie, oft bis zu 900 °C, um die Vorläufermaterialien vollständig abzubauen.

Der Rohrofen bietet die stabile Hochtemperaturumgebung, die notwendig ist, um diese vollständige thermische Zersetzung ohne Temperaturschwankungen zu bewirken, die zu unvollständiger Verarbeitung führen könnten.

Abstimmung von Stickstoffkonfigurationen

Die präzise Steuerung von Temperatur und Luftstrom bewirkt mehr als nur das Verbrennen von Vorläufern; sie bestimmt die atomare Konfiguration des Endmaterials.

Spezifische thermische Bedingungen bestimmen die Verhältnisse kritischer Stickstoffkonfigurationen – insbesondere pyridischer, pyrrolischer und graphitischer Stickstoff –, die die elektrochemischen Eigenschaften des Materials definieren.

Kontrolle der Porosität

Die Stabilität des Heizprofils wirkt sich direkt auf die physikalische Struktur des karbonisierten ZIF aus.

Eine genaue Temperaturregelung ermöglicht die Bildung spezifischer Porositätsgrade und Kohlenstoffleerstellen, die für Anwendungen mit hoher Leitfähigkeit oder katalytischer Aktivität unerlässlich sind.

Verständnis der Kompromisse

Empfindlichkeit gegenüber dem Durchfluss

Obwohl der Gasfluss unerlässlich ist, führt er eine Variable ein, die sorgfältig verwaltet werden muss.

Falsche Durchflussraten können zu Turbulenzen oder thermischen Gradienten innerhalb des Rohrs führen, was eine ungleichmäßige Carbonisierung über die Probencharge hinweg verursachen kann.

Vakuum- vs. Flussatmosphären

Es ist wichtig, zwischen inerter Flussatmosphäre (wie hier verwendet) und Vakuum-Verarbeitung zu unterscheiden.

Während ein Vakuumofen Sauerstoff entfernt, um Oxidation zu verhindern, verwendet der Rohrofen einen positiven Stickstoffdruck. Dies wird oft für ZIFs bevorzugt, da es den Abtransport flüchtiger Nebenprodukte von der Materialoberfläche erleichtert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer karbonisierten ZIFs zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Priorisieren Sie einen gleichmäßigen, hochreinen Stickstofffluss (z. B. 100 ml/min), um Sauerstoff aggressiv auszuspalten und Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung (z. B. 900 °C), um die Verhältnisse von pyridischen und graphitischen Stickstoffkonfigurationen abzustimmen.

Der Erfolg bei der ZIF-Carbonisierung beruht darauf, den Rohrofen als Instrument der chemischen Kontrolle zu betrachten, bei dem Atmosphäre und Temperatur gleichermaßen kritische Variablen sind.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der ZIF-Carbonisierung | Auswirkung auf das Material |

|---|---|---|

| Inertgasfluss | Verdrängt Sauerstoff mittels hochreinem Stickstoff (100 ml/min) | Verhindert Oxidation und Entkohlung |

| 900 °C Präzision | Liefert stabile thermische Energie für die Zersetzung | Stimmt Stickstoffkonfigurationen (pyridisch, pyrrolisch) ab |

| Versiegeltes Rohr | Schafft einen streng kontrollierten thermischen Reaktor | Bewahrt Oberflächenintegrität und elementare Zusammensetzung |

| Dynamische Atmosphäre | Spült flüchtige thermische Nebenprodukte aus | Bestimmt Porosität und Kohlenstoffleerstellen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Die präzise Carbonisierung von Zeolithischen Imidazolat-Frameworks (ZIFs) erfordert höchste Standards bei der atmosphärischen Kontrolle und thermischen Stabilität. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Labor- und industriellen Forschung und Entwicklung entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Experten für F&E & Fertigung: Unsere Öfen gewährleisten eine gleichmäßige Erwärmung und luftdichte Verschlüsse, um Oxidation zu verhindern.

- Vollständig anpassbar: Passen Sie Durchflussraten, Temperaturprofile und Rohrabmessungen an Ihre spezifischen ZIF-Anwendungen an.

- Verbesserte Leistung: Erzielen Sie perfekte Stickstoffkonfigurationen und Porositätsgrade für überlegene katalytische Ergebnisse.

Sind Sie bereit, Ihren Carbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Thermalspezialisten, um die perfekte, anpassbare Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Yan Yang, Gai Zhang. Enhanced Electrocatalytic Activity for ORR Based on Synergistic Effect of Hierarchical Porosity and Co-Nx Sites in ZIF-Derived Heteroatom-Doped Carbon Materials. DOI: 10.3390/c11030070

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was sind die prozesstechnischen Vorteile der Verwendung eines Zweizonen-Röhrenofens für GaN? Präzisions-Dünnschichtsynthese erreichen

- Wie erzeugen Widerstandsheizungsrohröfen Wärme? Effiziente und präzise thermische Lösungen

- Welche physikalischen Bedingungen bietet ein Zweizonenrohr-Ofen für CVT? Beherrsche die präzise Temperaturgradientensteuerung

- Was sind die Hauptunterschiede zwischen Einzonen- und Mehrzonen-Vertikalrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche Rolle spielt ein horizontaler Rohrofen bei der reduzierenden Schmelze von Batterien? Optimierung von Metallwanderungsdaten