Im Kern bietet ein Spaltrohr-Ofen einen entscheidenden Vorteil gegenüber seinen herkömmlichen Gegenstücken: operationelle Flexibilität. Während alle Rohröfen eine kontrollierte Hochtemperaturumgebung bieten, verfügt das Spaltrohr-Design über eine Kammer, die sich wie ein Scharnier zu zwei Hälften öffnen lässt. Dies ermöglicht einen direkten, bequemen Zugang zur Probe und zum Arbeitstier, was das Be- und Entladen dramatisch vereinfacht, insbesondere bei komplexen experimentellen Aufbauten.

Die Entscheidung für einen Spaltrohr-Ofen hängt nicht davon ab, bessere Temperaturen oder Atmosphären zu erzielen, sondern davon, Ihren Arbeitsablauf zu optimieren. Sein Hauptvorteil ist die logistische Bequemlichkeit, die sich in reduzierten Ausfallzeiten und der Möglichkeit niederschlägt, Experimente durchzuführen, die in einem Standard-Durchgangsrohr-Ofen physisch unmöglich wären.

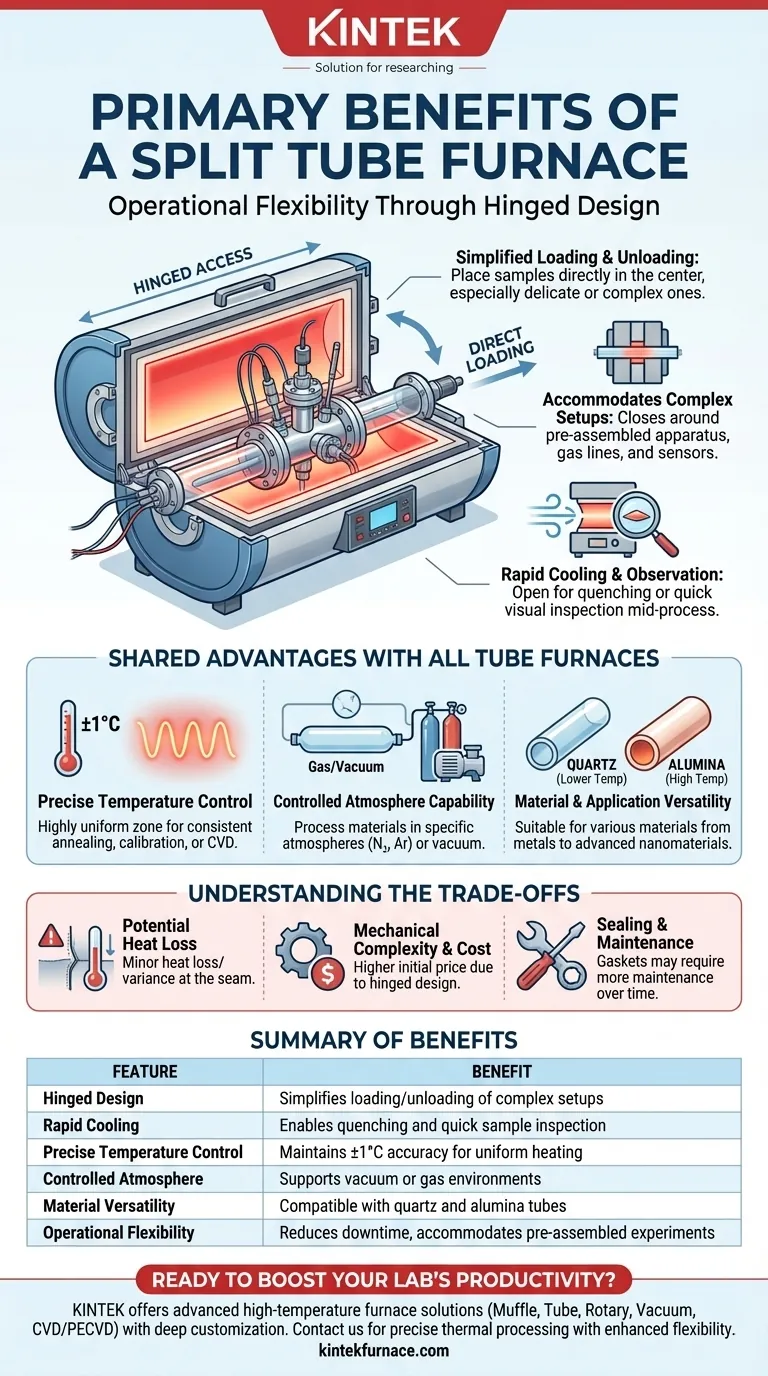

Das definierende Merkmal: Unvergleichlicher Zugang

Der aufklappbare Korpus ist das einzige Merkmal, das einen Spaltrohr-Ofen von einem herkömmlichen unterscheidet. Dieses Design löst direkt mehrere häufige Herausforderungen im Labor.

Vereinfachtes Laden und Entladen von Proben

Anstatt ein Proben-Tiegel oder Substrat vorsichtig in ein langes, schmales Rohr hineinzuschieben, ermöglicht Ihnen ein Spaltrohr-Ofen, es direkt in die Mitte der Heizzone zu legen. Dies ist von unschätzbarem Wert, wenn Sie mit empfindlichen Proben arbeiten oder wenn eine präzise Positionierung von Anfang an entscheidend ist.

Unterbringung komplexer Aufbauten

Der wichtigste Anwendungsfall sind Proben, die Teil eines größeren, vormontierten Apparates sind. Wenn Ihr Arbeitstier feste Flansche, mehrere Gasleitungen oder Sensor-Durchführungen aufweist, kann es oft nicht in einen Standardofen eingesetzt werden. Ein Spaltrohr-Ofen schließt sich um diesen bestehenden Aufbau herum, was ihn zur einzig gangbaren Option für viele In-situ-Experimente macht.

Ermöglicht schnelles Abkühlen und Beobachtung

Die Möglichkeit, den Ofen zu öffnen, bietet einen Mechanismus zum schnellen Abkühlen (Quenchen), indem das Arbeitstier der Umgebungsluft ausgesetzt wird. In einem Standardofen muss die Probe mit der Ofenisolierung abkühlen, was ein wesentlich langsamerer Prozess ist. Diese Funktion ermöglicht auch eine schnelle visuelle Inspektion der Probe mitten im Prozess.

Gemeinsame Vorteile mit allen Rohröfen

Mit der Wahl eines Spaltrohr-Designs verzichten Sie nicht auf die grundlegenden Vorteile, die Rohröfen für die thermische Verarbeitung unerlässlich machen. Er übernimmt alle Kernfunktionen seiner nicht-gespaltenen Gegenstücke.

Präzise und gleichmäßige Temperaturkontrolle

Wie alle modernen Rohröfen bieten auch Spaltmodelle eine außergewöhnliche Temperaturgenauigkeit, oft mit einer Regelung von ±1°C. Sie sind darauf ausgelegt, eine hochgleichmäßige Temperaturzone in der Mitte des Rohres zu erzeugen, was für Prozesse wie das Glühen, die Kalibrierung oder die chemische Gasphasenabscheidung (CVD) von entscheidender Bedeutung ist, die Konsistenz erfordern.

Fähigkeit zur kontrollierten Atmosphäre

Das Arbeitstier im Ofen kann versiegelt und an Gas- oder Vakuumsysteme angeschlossen werden. Dies ermöglicht die Verarbeitung von Materialien in einer spezifischen Atmosphäre (wie Stickstoff oder Argon zur Verhinderung von Oxidation) oder unter Vakuum, was sie für materialwissenschaftliche und chemische Anwendungen äußerst vielseitig macht.

Vielseitigkeit bei Materialien und Anwendungen

Spaltrohr-Öfen können Arbeitstiere aus verschiedenen Materialien aufnehmen, wie Quarz für niedrigere Temperaturen oder Aluminiumoxid für Hochtemperaturanwendungen (abhängig vom Modell bis zu 1200 °C oder mehr). Dies macht sie geeignet für die Verarbeitung von Metallen und Keramiken bis hin zu fortschrittlichen Nanomaterialien.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, bringt das Spalt-Design Komplexitäten mit sich, die es wert sind, berücksichtigt zu werden.

Potenzial für Wärmeverlust

Die Nahtstelle, an der die beiden Ofenhälften zusammenkommen, kann eine Quelle für geringfügigen Wärmeverlust sein und eine leichte Temperaturabweichung im Vergleich zur perfekten Gleichmäßigkeit eines massiven, einteiligen Ofenkörpers verursachen. Moderne Designs verwenden hochwertige Isolierung und überlappende Kanten, um dies zu minimieren, aber es ist eine inhärente physikalische Eigenschaft.

Mechanische Komplexität und Kosten

Ein gescharnierter, mehrteiliger Ofen ist in der Herstellung komplexer als ein einfacher, massiver Zylinder. Diese zusätzliche mechanische Komplexität und die erforderliche Präzisionsfertigung führen im Allgemeinen zu einem höheren Anschaffungspreis im Vergleich zu einem nicht-gespaltenen Ofen gleicher Größe und Temperaturbeständigkeit.

Abdichtung und Wartung

Während das Arbeitstier selbst für die Atmosphärenkontrolle abgedichtet ist, dient die Dichtung des Ofenkörpers der thermischen Effizienz. Im Laufe der Zeit müssen die Dichtungen und Isolierflächen, an denen die Hälften zusammentreffen, möglicherweise mehr gewartet werden, um einen engen Sitz zu gewährleisten und Wärmeverluste zu verhindern, als bei einem Festkörperofen.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Prozess-Workflows geleitet werden.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Geschwindigkeit und Flexibilität liegt: Wählen Sie einen Spaltrohr-Ofen. Er ist ideal für Labore mit hohem Probendurchsatz oder für Experimente mit komplizierten, vormontierten Reaktoren, die nicht in ein festes Rohr eingeführt werden können.

- Wenn Ihr Hauptaugenmerk auf Budgetoptimierung und Prozessvereinfachung liegt: Ein Standard-Rohrofen ohne Spalt ist oft kostengünstiger und ausreichend. Er eignet sich hervorragend für etablierte, wiederholbare Prozesse, bei denen Proben einfach von den Enden geladen werden können.

Letztendlich hängt die Wahl des richtigen Ofens von einer klaren Bewertung Ihres experimentellen Workflows und Ihrer logistischen Anforderungen ab.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Scharnier-Design | Vereinfacht das Laden/Entladen komplexer Aufbauten |

| Schnelles Abkühlen | Ermöglicht Quenchen und schnelle Probeninspektion |

| Präzise Temperaturkontrolle | Hält eine Genauigkeit von ±1°C für gleichmäßiges Erhitzen |

| Kontrollierte Atmosphäre | Unterstützt Vakuum- oder Gasumgebungen zur Oxidationsvermeidung |

| Materialvielfalt | Kompatibel mit Quarz- und Aluminiumoxidrohren für verschiedene Anwendungen |

| Betriebsflexibilität | Reduziert Ausfallzeiten und ermöglicht vormontierte Experimente |

Bereit, die Produktivität Ihres Labors mit einem kundenspezifischen Spaltrohr-Ofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Deep-Customization-Fähigkeiten. Ob Sie in der Materialwissenschaft, Chemie oder Forschung tätig sind, wir können Ihnen helfen, eine präzise thermische Verarbeitung mit verbesserter Flexibilität zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre experimentellen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung