Ein Laborrohrrohrofen wird für die Phosphidierung benötigt, da er eine streng regulierte, inerte Umgebung schafft, die es Phosphordampf ermöglicht, mit Metallvorläufern zu reagieren, ohne zu oxidieren. Dieses spezielle Gerät steuert gleichzeitig den Gasfluss und die präzise Erwärmung, die die beiden kritischen Variablen für eine erfolgreiche Umwandlung sind.

Der Röhrenofen erleichtert die Umwandlung von Metalloxiden oder -hydroxiden in Metallphosphide mit hoher Leitfähigkeit, indem er eine streng regulierte Argonatmosphäre bei 350 °C aufrechterhält. Dies gewährleistet eine vollständige Reaktion mit Phosphordampf und verhindert gleichzeitig eine Oxidation.

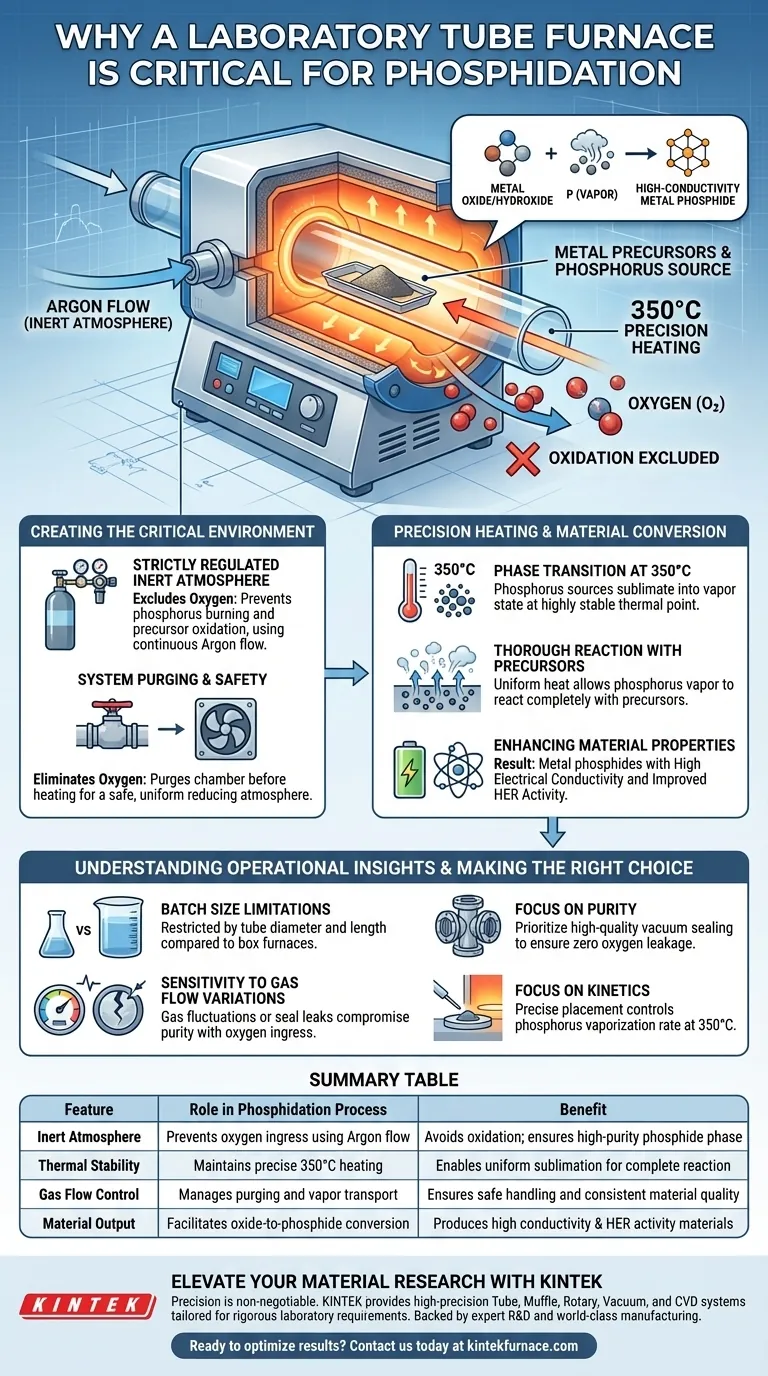

Schaffung der kritischen Reaktionsumgebung

Streng regulierte inerte Atmosphäre

Die Hauptfunktion des Röhrenofens in diesem Zusammenhang ist die Atmosphärenkontrolle. Die Phosphidierung erfordert den Ausschluss von Sauerstoff, um zu verhindern, dass der Phosphor verbrennt oder das Metall weiter oxidiert.

Durch die Verwendung eines abgedichteten Röhrendesigns ermöglicht der Ofen den kontinuierlichen Fluss von Inertgasen wie Argon.

Systemspülung und Sicherheit

Bevor der Heizprozess beginnt, ermöglicht der Röhrenofen die Systemspülung. Dieser Schritt eliminiert vorhandenen Sauerstoff aus der Kammer mithilfe von inerten oder reduzierenden Gasen.

Dies schafft eine gleichmäßige reduzierende Atmosphäre, die sicherer und chemisch notwendig ist, wenn flüchtige Komponenten wie Phosphor gehandhabt werden.

Präzisionserwärmung und Materialumwandlung

Ermöglichung des Phasenübergangs bei 350 °C

Die primäre Referenz gibt an, dass der Phosphidierungsprozess typischerweise bei 350 Grad Celsius stattfindet. Der Röhrenofen hält diese Temperatur mit hoher Stabilität.

Bei diesem spezifischen thermischen Punkt sublimieren feste Phosphorquellen zu Phosphordampf.

Gründliche Reaktion mit Vorläufern

Sobald der Phosphor im Dampfzustand vorliegt, muss er den Metallvorläufer durchdringen. Der Ofen sorgt für eine gleichmäßige Wärmezufuhr, sodass der Dampf gründlich mit Metalloxid- oder Hydroxidvorläufern reagieren kann.

Diese vollständige Reaktion ist entscheidend für die Umwandlung der Vorläufer in Metallphosphide.

Verbesserung der Materialeigenschaften

Ziel dieser Umwandlung ist die Verbesserung der physikalischen Eigenschaften des Materials. Die kontrollierte Umgebung führt zu Phosphiden mit hoher elektrischer Leitfähigkeit.

Darüber hinaus zeigen diese optimierten Materialien eine verbesserte Wasserstoffentwicklungsreaktions (HER)-Aktivität, eine kritische Kennzahl für katalytische Anwendungen.

Verständnis der betrieblichen Kompromisse

Beschränkungen der Chargengröße

Obwohl Röhrenöfen Präzision bieten, sind sie naturgemäß durch den Durchmesser und die Länge des Rohrs begrenzt. Dies schränkt das Materialvolumen ein, das Sie in einer einzigen Charge verarbeiten können, im Vergleich zu größeren Kammeröfen.

Empfindlichkeit gegenüber Gasflussschwankungen

Der Erfolg des Prozesses hängt stark von der Integrität des Gasflusses ab. Wenn die Inertgaszufuhr schwankt oder die Rohrdichtungen undicht sind, beeinträchtigt das Eindringen von Sauerstoff sofort die Reinheit der Phosphidphase.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Röhrenofens für die Phosphidierung zu maximieren, berücksichtigen Sie Ihre spezifischen Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit hochwertigen Vakuumdichtflanschen, um eine Sauerstoffleckage während der Argonspülung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetik liegt: Konzentrieren Sie sich auf die präzise Platzierung der Phosphorquelle relativ zur Heizzone, um die Verdampfungsrate bei 350 °C zu steuern.

Ein Röhrenofen ist nicht nur ein Heizgerät; er ist ein chemischer Reaktor, der Thermodynamik und Atmosphäre präzise aufeinander abstimmt, um Hochleistungs-Metallphosphide herzustellen.

Zusammenfassungstabelle:

| Merkmal | Rolle im Phosphidierungsprozess | Nutzen |

|---|---|---|

| Inerte Atmosphäre | Verhindert Sauerstoffeintritt durch Argonfluss | Vermeidet Oxidation; gewährleistet hochreine Phosphidphase |

| Thermische Stabilität | Hält präzise 350 °C Heizung aufrecht | Ermöglicht gleichmäßige Sublimation von Phosphor für vollständige Reaktion |

| Gasflusskontrolle | Steuert Spülung und Dampftransport | Gewährleistet sichere Handhabung von Phosphor und gleichbleibende Materialqualität |

| Materialausgabe | Ermöglicht Oxid-zu-Phosphid-Umwandlung | Produziert Materialien mit hoher Leitfähigkeit und HER-Aktivität |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese von Hochleistungs-Metallphosphiden geht. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen von Laboren zugeschnitten sind. Unsere anpassbaren Hochtemperaturöfen gewährleisten die streng regulierten Umgebungen, die für Ihre empfindlichsten chemischen Prozesse erforderlich sind.

Sind Sie bereit, Ihre Phosphidierungsergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden und nutzen Sie unsere Expertise in der fortschrittlichen thermischen Verarbeitung.

Visuelle Anleitung

Referenzen

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erzeugt ein Rohrofen hohe Temperaturen? Effiziente, präzise Erwärmung für Ihr Labor

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Wie trägt ein programmierbarer Röhrenofen mit Temperaturregelung zur Bildung von Porenstrukturen in Biokohle bei?

- Was sind die Unterschiede zwischen Festrohr- und Spaltrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie gewährleistet ein Hochtemperatur-Röhrenofen eine effektive Umwandlung bei der MOF-Selenisierung? Optimieren Sie Ihre Synthese

- Warum ist die Temperaturregelgenauigkeit eines Hochreintubeofens entscheidend? Beherrschung der PCNF-Karbonisierung

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Rohröfen? Optimierung der CPOF-4/5-Vernetzung

- Welche Rolle spielt ein Einzonen-Rohröfen bei der Synthese von (100)-orientierten MoO2-Nanobändern? Präzise APCVD-Steuerung