Ein programmierbarer Röhrenofen mit Temperaturregelung fungiert als Architekt der Porosität von Biokohle, indem er die Freisetzung flüchtiger Verbindungen während der Pyrolyse präzise reguliert. Durch die Einhaltung einer kontrollierten Heizrate (typischerweise 10 °C/min) und die Aufrechterhaltung einer stabilen Spitzentemperatur (oft 600 °C) stellt der Ofen sicher, dass flüchtige organische Verbindungen gleichmäßig und nicht explosiv entweichen. Diese kontrollierte Ausgasung gräbt "primäre Kanäle" in die Kohlenstoffmatrix und schafft die wesentlichen Hohlräume und Diffusionswege, die für hochwertige Biokohle erforderlich sind.

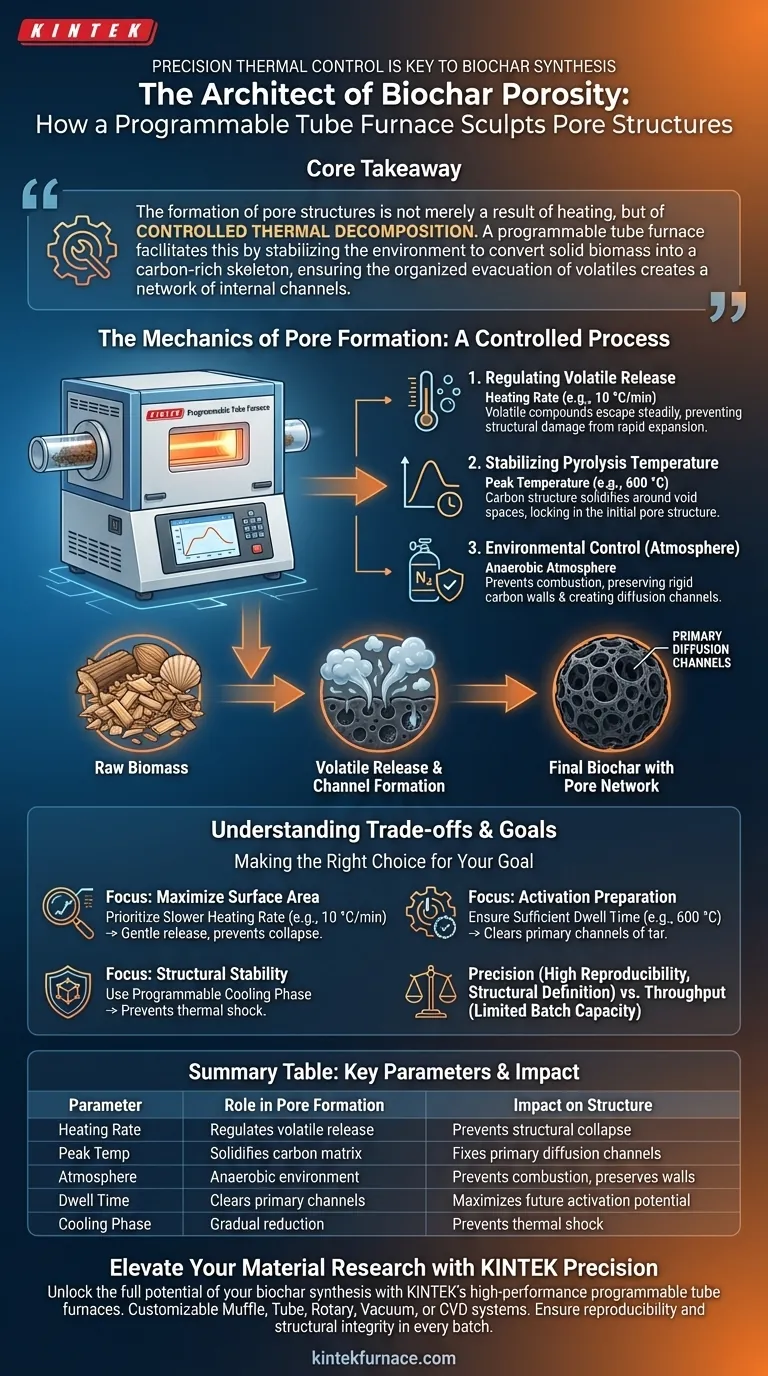

Kernbotschaft Die Bildung von Porenstrukturen ist nicht nur ein Ergebnis des Erhitzens, sondern einer kontrollierten thermischen Zersetzung. Ein programmierbarer Röhrenofen erleichtert dies, indem er die Umgebung stabilisiert, um Biomasse in ein kohlenstoffreiches Gerüst umzuwandeln, und so die organisierte Evakuierung von flüchtigen Stoffen sicherstellt, die ein Netzwerk interner Kanäle anstelle einer kollabierten oder chaotischen Struktur erzeugt.

Die Mechanik der Porenentstehung

Regulierung der flüchtigen Freisetzung

Der grundlegende Mechanismus zur Erzeugung von Poren ist die Entfernung von Nicht-Kohlenstoff-Elementen. Wenn der Ofen die Hitze erhöht, beginnen flüchtige organische Verbindungen in der Biomasse (wie z. B. Ölpalmenkerne) zu verdampfen.

Die programmierbare Natur des Ofens ermöglicht es Ihnen, eine bestimmte Heizrate einzustellen, z. B. 10 °C/min. Dieses streng kontrollierte Tempo stellt sicher, dass die flüchtigen Stoffe gleichmäßig freigesetzt werden und verhindert strukturelle Schäden, die durch schnelle, unkontrollierte Ausdehnung entstehen könnten.

Stabilisierung der Pyrolysetemperatur

Sobald die Zieltemperatur erreicht ist, ist die Aufrechterhaltung der Stabilität für die Fixierung der Poren entscheidend. Die primäre Referenz hebt eine stabile Haltezeit bei 600 °C hervor.

Bei dieser Temperatur stellt der Ofen die vollständige Freisetzung der verbleibenden flüchtigen Stoffe sicher, ohne übermäßige thermische Belastungen zu verursachen. Diese konstante thermische Umgebung ermöglicht es der Kohlenstoffstruktur, sich um die durch die entweichenden Gase entstandenen Hohlräume zu verfestigen und so die anfängliche Porenstruktur effektiv zu fixieren.

Umweltkontrolle und Matrixentwicklung

Erzeugung primärer Diffusionskanäle

Die im Röhrenofen gebildeten Strukturen werden oft als "primäre Kanäle" bezeichnet. Dies sind nicht unbedingt die endgültigen Mikroporen, sondern vielmehr die Makro- und Mesopfade durch das Material.

Diese Kanäle sind entscheidend, da sie als Diffusionswege dienen. Wenn Sie beabsichtigen, die Biokohle anschließend physikalisch oder chemisch zu aktivieren, ermöglichen diese anfänglichen Kanäle den Aktivierungsmitteln, später im Prozess tief in die Matrix einzudringen.

Atmosphärenmanagement

Während die Temperatur der Meißel ist, ist die Atmosphäre der Schild. Röhrenöfen arbeiten typischerweise unter einem kontrollierten Strom von Stickstoff oder anderen inerten Gasen, um eine anaerobe (sauerstofffreie) Umgebung zu schaffen.

Dies schützt das Kohlenstoffgerüst vor Verbrennung. Anstatt die Biomasse zu verbrennen, zwingt die sauerstoffarme Umgebung das Material zur Karbonisierung und bewahrt die starren Kohlenstoffwände, die die Porenstruktur definieren.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Ein programmierbarer Röhrenofen zeichnet sich durch Reproduzierbarkeit und strukturelle Definition aus. Er ermöglicht es Ihnen, das exakte "Rezept" einzustellen, um die Oberfläche und das Porenvolumen für Forschungszwecke oder hochwertige Anwendungen zu maximieren.

Diese Präzision geht jedoch zu Lasten des Volumens. Röhrenöfen sind im Allgemeinen Chargenwerkzeuge mit begrenzter Kapazität im Vergleich zu kontinuierlichen Industrieöfen. Sie eignen sich ideal zur Definition der optimalen Parameter für die Porenentstehung, aber die Skalierung dieses präzisen thermischen Profils auf die Massenproduktion erfordert sorgfältige Ingenieursarbeit.

Empfindlichkeit gegenüber der Heizrate

Während eine kontrollierte Rate bessere Poren erzeugt, ist dies ein langsamerer Prozess. Extrem langsame Heizraten können ausgezeichnete Strukturen ergeben, aber die Verweilzeit und der Energieverbrauch pro Charge erheblich erhöhen. Umgekehrt widerspricht das überstürzte Hochfahren der Heizrate in einem programmierbaren Ofen dem Zweck und kann zu Pore kollaps oder Oberflächenversiegelung führen, bevor die inneren flüchtigen Stoffe entweichen können.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres programmierbaren Röhrenofens zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie eine langsamere Heizrate (z. B. 10 °C/min), um eine schonende Freisetzung flüchtiger Stoffe zu gewährleisten und Pore kollaps zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für die Aktivierung liegt: Stellen Sie sicher, dass Ihre Haltezeit bei Spitzentemperatur (z. B. 600 °C) ausreicht, um die primären Kanäle vollständig von Teer und flüchtigen Stoffen zu befreien.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verwenden Sie die programmierbare Kühlphase, um die Temperatur allmählich zu senken und thermische Schocks für das neu gebildete Kohlenstoffgerüst zu vermeiden.

Der Erfolg bei der Synthese von Biokohle liegt darin, den Ofen nicht nur als Heizgerät, sondern als Präzisionsinstrument zur Gestaltung der Leerräume im Material zu nutzen.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Porenentstehung | Auswirkung auf die Biokohlenstruktur |

|---|---|---|

| Heizrate | Reguliert die Freisetzung flüchtiger Stoffe | Verhindert strukturellen Kollaps; gewährleistet gleichmäßige Ausgasung |

| Spitzentemperatur | Verfestigt die Kohlenstoffmatrix | Fixiert primäre Diffusionskanäle auf optimalen Niveaus (z. B. 600°C) |

| Atmosphäre | Anaerobe Umgebung | Verhindert Verbrennung; bewahrt starre Kohlenstoffwände |

| Haltezeit | Räumt primäre Kanäle | Entfernt restliche Teere, um das zukünftige Aktivierungspotenzial zu maximieren |

| Kühlphase | Allmähliche Temperaturabsenkung | Verhindert thermische Schocks für das neu gebildete Kohlenstoffgerüst |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Biokohlesynthese mit KINTEKs Hochleistungs-Röhrenöfen mit Temperaturregelung. Gestützt auf F&E-Expertise und erstklassige Fertigung bieten wir die präzise thermische Kontrolle, die notwendig ist, um perfekte Porenstrukturen zu formen und die Oberfläche für Ihre Forschungs- oder Industrieanwendungen zu maximieren.

Ob Sie Muffel-, Röhren-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Gewährleisten Sie Reproduzierbarkeit und strukturelle Integrität bei jeder Charge mit unserer fortschrittlichen Heiztechnologie.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche entscheidende Rolle spielt eine Röhrenrohrofen in der Endstufe der Katalysatorherstellung für FeOx@KCC-1? Experten-Einblicke

- Wie ermöglicht ein Zweizonenrohr-Ofen die Synthese von CrSBr-Einkristallen? Beherrschen Sie den CVT-Prozess

- Was sind die primären Anwendungen von Rohröfen? Präzise Wärmebehandlung für Forschung und Industrie

- Wie unterstützen Quarzrohrofen Experimente mit kontrollierter Atmosphäre? Präzise Materialsynthese beherrschen

- Welche Funktion erfüllt ein hochreines Quarzrohr bei der Gasphasensynthese von MoS2? Schlüsselrollen & Vorteile

- Warum ein hochpräzises Wägesystem mit einem Rohrofen für die Kinetik der Magnetitoxidation verwenden? Erreichen Sie Echtzeitdaten.

- Wie funktioniert ein Fallrohr-Rohrofen? Beherrschen Sie die Präzisions-Wärmebehandlung von Materialien

- Warum wird ein Rohrofen für die Festkörperpolykondensation verwendet? Beherrschen Sie die Kontrolle des Molekulargewichts bei SSP