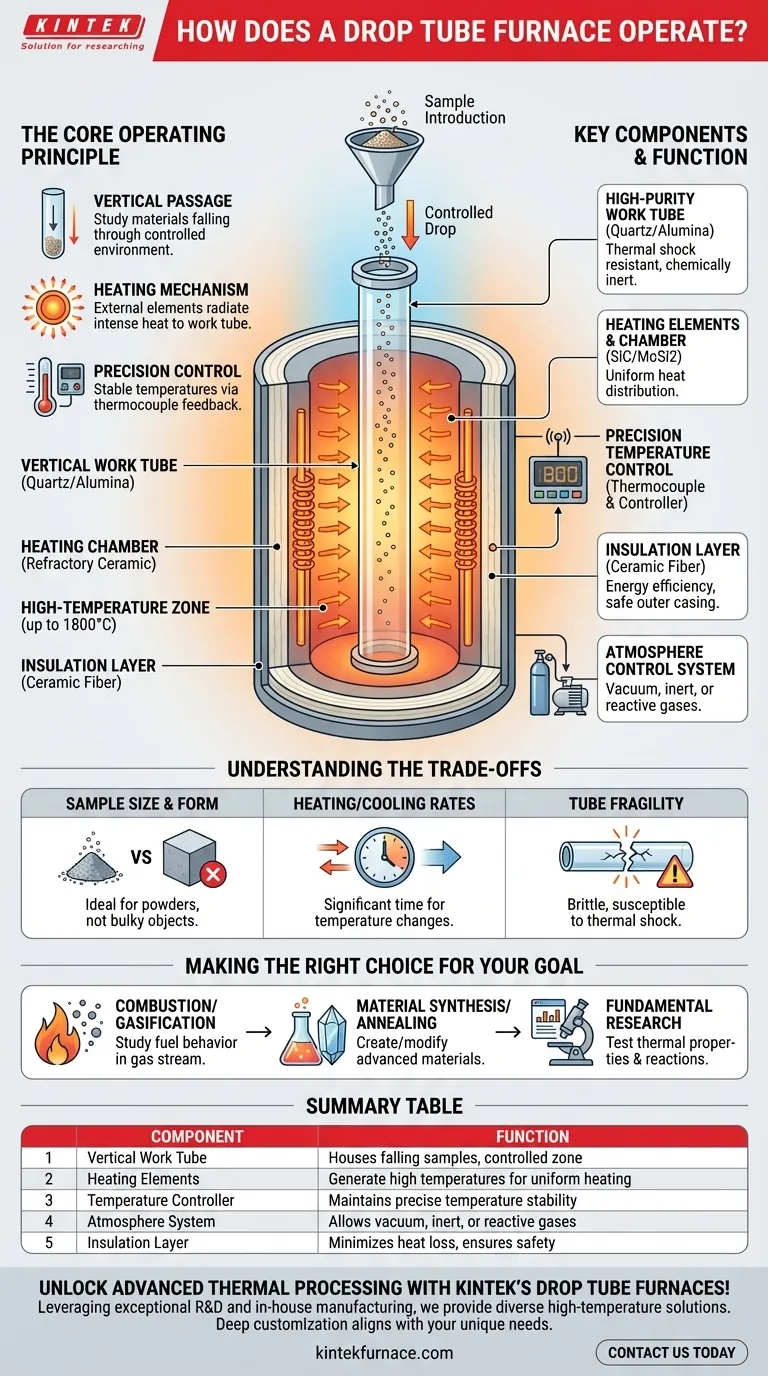

Im Wesentlichen funktioniert ein Fallrohr-Rohrofen, indem Materialien erhitzt werden, während sie durch ein vertikal ausgerichtetes Rohr transportiert werden. Dieses Design verwendet externe Heizelemente, um eine präzise Hochtemperaturzone innerhalb des Rohres zu erzeugen, was die kontrollierte thermische Verarbeitung von Proben ermöglicht, oft unter einer spezifischen Atmosphäre wie Vakuum oder Inertgas.

Das bestimmende Merkmal eines Fallrohr-Rohrofens ist seine vertikale Ausrichtung, die die Untersuchung von Materialien (insbesondere Pulver oder kleine Partikel) ermöglicht, während diese durch eine kontrollierte Temperatur- und Atmosphärenumgebung fallen, wodurch Prozesse wie Verbrennung oder Vergasung mit außergewöhnlicher Präzision simuliert werden.

Das Kernfunktionsprinzip: Kontrollierte thermische Exposition

Ein Fallrohr-Rohrofen ist ein Präzisionsinstrument. Sein gesamtes Design konzentriert sich darauf, eine hochgradig wiederholbare und eng kontrollierte Heizumgebung für kleine Proben zu schaffen.

Das vertikale Arbeitsrohr

Das Herzstück des Ofens ist das Arbeitsrohr, das typischerweise aus einem hochreinen Material wie Quarz, Aluminiumoxid oder Korund besteht. Dieses Rohr ist vertikal oder in einem steilen Winkel im Hauptofenkorpus montiert.

Proben werden oben eingeführt und entweder „fallen gelassen“, um durch die beheizte Zone zu fallen, oder vorsichtig hineingelassen. Dieser vertikale Durchgang unterscheidet ihn von einem herkömmlichen horizontalen Rohrofen.

Der Heizmechanismus

Das Rohr selbst ist nicht die Wärmequelle. Stattdessen ist es von leistungsstarken Heizelementen umgeben, wie z. B. elektrischen Widerheitsdrähten, Siliziumkarbid (SiC)-Stäben oder Molybdändisilizid (MoSi2)-Stäben.

Wenn Strom durch diese Elemente fließt, strahlen sie intensive Wärme in die Ofenkammer ab. Diese Wärme wird gleichmäßig auf das Arbeitsrohr und seinerseits auf die Probe im Inneren übertragen.

Präzise Temperaturregelung

Um präzise Temperaturen zu erreichen, wird ein Thermoelement in der Nähe des Arbeitsrohrs platziert, um die Temperatur in der Ofenkammer konstant zu messen.

Dieser Sensor speist Daten an einen Digitalregler zurück. Der Regler passt dann die Leistung an die Heizelemente an und hält die programmierte Temperatur – die von einigen hundert bis über 1800 °C reichen kann – mit bemerkenswerter Stabilität bei.

Schlüsselkomponenten und ihre Funktion

Das Verständnis der Funktion jeder Komponente zeigt, warum der Ofen für spezialisierte Forschung und Verarbeitung so effektiv ist.

Das hochreine Arbeitsrohr

Die Wahl des Rohrmaterials ist entscheidend. Quarz ist üblich für Temperaturen bis etwa 1200 °C, während Keramikrohre wie Aluminiumoxid oder Korund für höhere Temperaturen erforderlich sind. Diese Materialien werden wegen ihrer thermischen Schockbeständigkeit und chemischen Inertheit gewählt, was eine Kontamination der Probe verhindert.

Heizelemente und Kammer

Die Heizelemente sind in einer zylindrischen Heizkammer untergebracht, die typischerweise aus hochtemperaturbeständiger feuerfester Keramik gefertigt ist. Diese Kammer ist so konstruiert, dass sie die Wärme gleichmäßig um das Arbeitsrohr reflektiert und verteilt.

Die Isolationsschicht

Die Heizkammer ist von einer dicken Isolationsschicht umgeben. Diese Schicht, hergestellt aus leichtem Keramikfaser oder feuerfesten Ziegeln, minimiert den Wärmeverlust an die äußere Umgebung. Dies gewährleistet Energieeffizienz und hält das Außengehäuse des Ofens kühl und sicher berührbar.

Das Atmosphärenkontrollsystem

Eine der leistungsstärksten Funktionen ist die Fähigkeit, die gasförmige Umgebung zu steuern. Das Arbeitsrohr ist an beiden Enden mit Flanschen abgedichtet, die Anschlüsse für Gasleitungen und eine Vakuumpumpe aufweisen.

Dies ermöglicht dem Ofen den Betrieb unter Vakuum, einer Inertatmosphäre (wie Argon oder Stickstoff zur Verhinderung von Oxidation) oder einer reaktiven Atmosphäre (wie Sauerstoff oder Wasserstoff), abhängig von den experimentellen Anforderungen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Fallrohr-Rohrofen ein Spezialwerkzeug mit spezifischen Einschränkungen, die man kennen sollte.

Probengröße und -form

Dieses Ofendesign ist ideal für Pulver, Partikel und sehr kleine feste Proben. Aufgrund des begrenzten Durchmessers des Arbeitsrohrs ist es nicht für die Verarbeitung großer, sperriger Objekte geeignet.

Heiz- und Abkühlraten

Die thermische Masse der Ofenkomponenten bedeutet, dass das Aufheizen auf die Solltemperatur und das anschließende Abkühlen erheblich Zeit in Anspruch nehmen können. Der Prozess ist nicht augenblicklich, was bei der Versuchsplanung berücksichtigt werden muss.

Zerbrechlichkeit des Rohrs

Die Keramik- oder Quarz-Arbeitsrohre sind spröde und können bei zu schnellem Erhitzen oder Abkühlen anfällig für thermische Schocks sein. Sorgfältiges Handling und die Einhaltung der empfohlenen Aufheizraten sind unerlässlich, um Rissbildung und Ausfall zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Fallrohr-Rohrofen das richtige Instrument ist, sollten Sie Ihr Hauptziel in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Simulation von Verbrennung oder Vergasung liegt: Das Design ist perfekt für die Untersuchung, wie einzelne Brennstoffpartikel (wie Kohlenstaub oder Biomasse) in einem kontrollierten Hochtemperatur-Gasstrom reagieren.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese oder Temperung liegt: Die präzise Atmosphären- und Temperaturkontrolle ermöglicht es Ihnen, fortschrittliche Materialien unter hochspezifischen, wiederholbaren Bedingungen herzustellen oder zu modifizieren.

- Wenn Ihr Hauptaugenmerk auf grundlegender Hochtemperaturforschung liegt: Die saubere, eng kontrollierte Umgebung ist ideal für die Prüfung der thermischen Eigenschaften und Reaktionen von Materialproben im kleinen Maßstab.

Letztendlich ist der Fallrohr-Rohrofen ein hochentwickeltes Instrument, das Forschern und Ingenieuren eine unübertroffene Kontrolle über die thermische Verarbeitung von Materialien im kleinen Maßstab bietet.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Vertikales Arbeitsrohr | Nimmt Proben auf, die kontrolliert durch die beheizte Zone fallen, aus Quarz oder Keramik |

| Heizelemente | Erzeugen hohe Temperaturen (bis zu 1800°C) durch elektrischen Widerstand für gleichmäßige Erwärmung |

| Temperaturregler | Hält die präzise Temperatur durch Rückmeldung des Thermoelements stabil |

| Atmosphärensystem | Ermöglicht den Betrieb unter Vakuum, Inert- oder reaktiven Gasen zur Vermeidung von Kontamination |

| Isolationsschicht | Minimiert Wärmeverluste und gewährleistet Energieeffizienz und Sicherheit |

Erschließen Sie fortschrittliche thermische Verarbeitung mit den Fallrohr-Rohröfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir vielfältigen Laboren Hochtemperaturlösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse – sei es zur Verbrennungssimulation, Materialsynthese oder Hochtemperaturforschung. Kontaktieren Sie uns noch heute, um die Präzision und Effizienz Ihres Labors zu steigern!

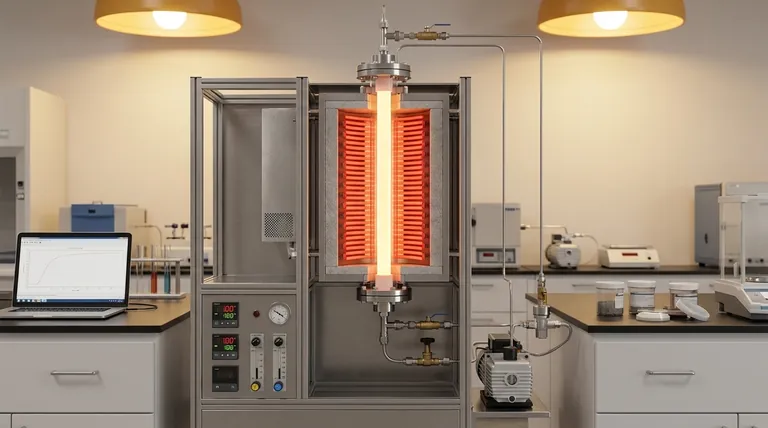

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern