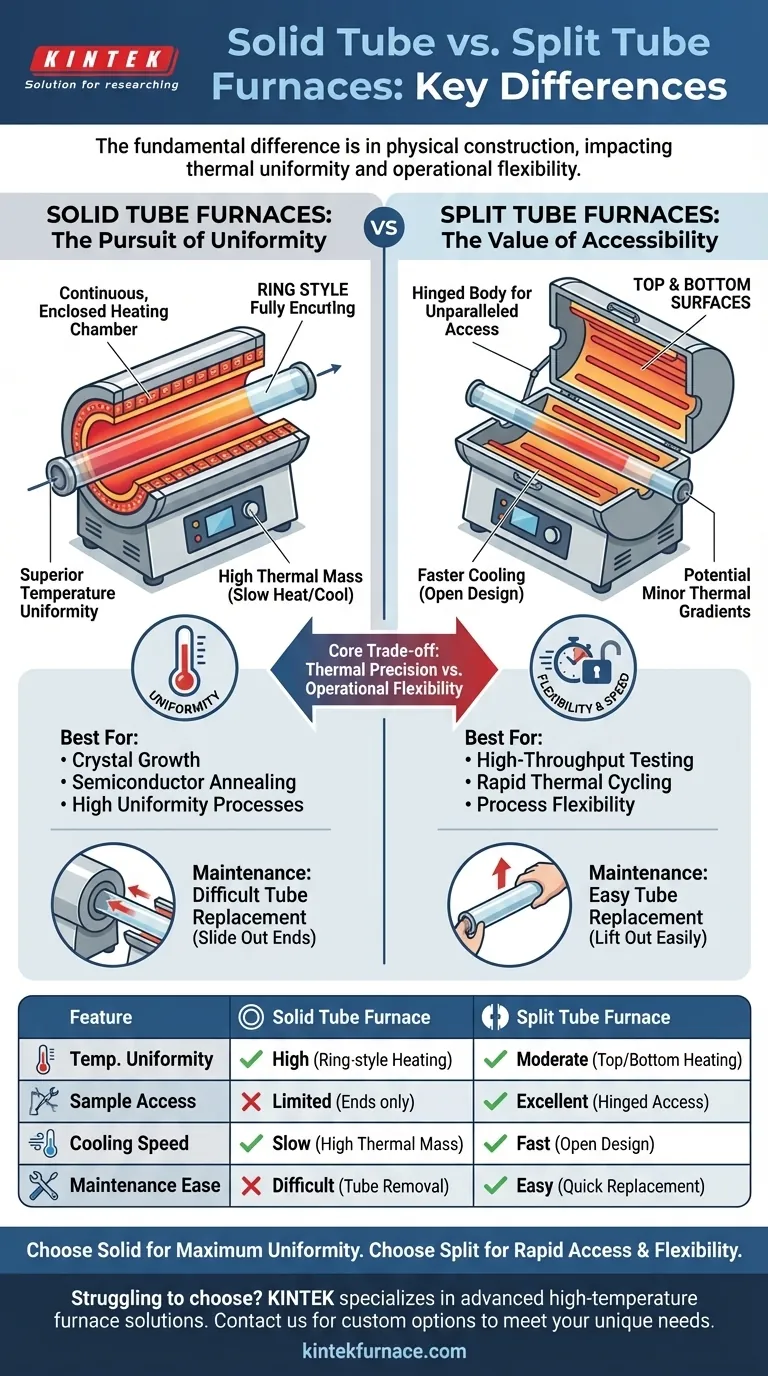

Der grundlegende Unterschied zwischen Festrohr- und Spaltrohröfen liegt in ihrer physikalischen Konstruktion, die ihre Hauptstärken bestimmt. Festrohröfen verwenden eine durchgehende, geschlossene Heizkammer, um eine überlegene Temperaturuniformität zu gewährleisten. Im Gegensatz dazu verfügen Spaltrohröfen über einen klappbaren Körper, der sich öffnen lässt und einen unübertroffenen Zugang zum Prozessrohr für eine einfachere Probenhandhabung und schnellere Abkühlung bietet.

Die Wahl zwischen einem Festrohr- und einem Spaltrohrofen ist ein direkter Kompromiss zwischen thermischer Präzision und betrieblicher Flexibilität. Die Anforderungen Ihrer spezifischen Anwendung hinsichtlich Temperaturstabilität gegenüber einfacher Zugänglichkeit sind das entscheidende Kriterium.

Der Kernunterschied: Heizung und Zugang

Die Wahl zwischen diesen beiden Ofentypen hängt davon ab, wie sie gebaut sind und wie sich diese Konstruktion auf ihren Einsatz im Labor oder in der Produktion auswirkt.

Festrohröfen: Das Streben nach Uniformität

Ein Festrohr- oder integrierter Ofen verfügt über eine Heizkammer, die ein einziger, durchgehender Zylinder ist.

Die Heizelemente sind typischerweise in einer „Ring“-Anordnung um das Prozessrohr herum angeordnet. Diese Konstruktion minimiert Wärmeverluste und Temperaturgradienten und erzeugt eine hochstabile und homogene Temperaturzone rund um den gesamten Umfang des Rohrs.

Der Zugang zur Kammer ist auf die Enden beschränkt, an denen das Prozessrohr durch die gesamte Länge des Ofens geschoben und entfernt wird.

Spaltrohröfen: Der Wert der Zugänglichkeit

Ein Spaltrohr- oder zweiteiliger Ofen besteht aus zwei halbzylindrischen Hälften, die durch ein Scharnier verbunden sind.

Dadurch kann der gesamte Ofenkörper geöffnet werden, wodurch die Innenkammer und das Prozessrohr direkt freigelegt werden. Diese Konstruktion vereinfacht das Einsetzen oder Entnehmen des Prozessrohrs und der darin enthaltenen Proben erheblich.

Die Heizelemente befinden sich typischerweise auf der Ober- und Unterseite der Kammer, was eine etwas geringere Gleichmäßigkeit als ein vollständiger Ring aufweist, aber immense praktische Vorteile bietet.

Die wichtigsten Kompromisse verstehen

Kein Design ist universell „besser“. Sie sind für unterschiedliche Prioritäten optimiert, und das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Thermische Leistung: Uniformität vs. Gradienten

Festrohröfen zeichnen sich durch eine hervorragende Querschnittstemperaturuniformität aus. Der geschlossene Heizring stellt sicher, dass das Prozessrohr von allen Seiten gleichmäßig beheizt wird. Dies ist entscheidend für Prozesse wie Kristallwachstum oder Halbleiter-Glühen, bei denen leichte Temperaturschwankungen eine Probe ruinieren können.

Spaltrohröfen können geringfügige Temperaturgradienten aufweisen. Die Nahtstelle, an der die beiden Hälften zusammentreffen, und die Heizkonfiguration von oben/unten können leichte Temperaturunterschiede verursachen. Bei den meisten Anwendungen ist dies jedoch vernachlässigbar und kann durch eine Mehrzonensteuerung gemildert werden.

Es ist wichtig zu beachten, dass die Temperaturuniformität entlang der Länge des Rohrs hauptsächlich durch die Verwendung mehrerer Heizzonen gesteuert wird (z. B. ein Drei-Zonen-Ofen), eine Funktion, die bei Fest- und Spaltmodellen verfügbar ist.

Betriebsgeschwindigkeit: Stabilität vs. Durchsatz

Festrohröfen haben eine höhere thermische Masse und benötigen länger zum Aufheizen und Abkühlen. Ihr geschlossenes Design ist darauf ausgelegt, Wärme zu speichern, was für lange, stabile Prozesse hervorragend ist, aber den Durchsatz verlangsamt.

Spaltrohröfen ermöglichen eine schnelle Abkühlung. Durch einfaches Öffnen des Ofenkörpers entweicht die Wärme schnell, sodass Sie viel früher nach Abschluss eines Prozesses auf Ihre Probe zugreifen können. Dies ist ein großer Vorteil für Hochdurchsatztests oder schnelles thermisches Cyclen.

Wartung und Benutzerfreundlichkeit

Spaltrohröfen bieten eine weitaus bessere Wartungsfreundlichkeit. Wenn ein Prozessrohr bricht, sich verformt oder kontaminiert wird, kann es in Sekundenschnelle herausgehoben und ersetzt werden.

Bei Festrohröfen kann der Rohraustausch schwierig sein. Das Entfernen eines gebrochenen oder verzogenen Rohrs durch Herausschieben von einem Ende kann eine schwierige und zeitaufwändige Aufgabe sein.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, gleichen Sie die Kernstärke des Designs mit Ihrer primären Prozessanforderung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturuniformität liegt: Wählen Sie einen Festrohr-Ofen wegen seiner geschlossenen Heizung im Ringstil, die Temperaturgradienten minimiert.

- Wenn Ihr Hauptaugenmerk auf schnellem Probenaustausch und schneller Abkühlung liegt: Wählen Sie einen Spaltrohr-Ofen wegen seines Scharnierzugangs und seiner Fähigkeit, Wärme schnell abzuführen.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und einfacher Wartung liegt: Das Spaltrohrdesign bietet erhebliche Vorteile beim Austausch von Prozessrohren und der Unterbringung verschiedener Probenarten.

Indem Sie diesen Kernkompromiss zwischen thermischer Präzision und betrieblichem Zugang verstehen, können Sie zuversichtlich das Ofendesign auswählen, das Ihre Ziele direkt unterstützt.

Zusammenfassungstabelle:

| Funktion | Festrohr-Ofen | Spaltrohr-Ofen |

|---|---|---|

| Temperaturuniformität | Hoch (Ringheizung) | Mittelmäßig (Ober-/Unterseitenheizung) |

| Probenzugang | Begrenzt (nur über die Enden) | Ausgezeichnet (Scharnierzugang) |

| Abkühlgeschwindigkeit | Langsam (hohe thermische Masse) | Schnell (offenes Design) |

| Wartungsfreundlichkeit | Schwierig (Rohrentnahme) | Einfach (schneller Rohraustausch) |

| Am besten geeignet für | Prozesse mit hoher Uniformität | Hoher Durchsatz und Flexibilität |

Fällt es Ihnen schwer, den richtigen Rohr-Ofen für Ihr Labor auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre-Öfen sowie CVD/PECVD-Systemen. Mit herausragender F&E und interner Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten präzise Temperaturkontrolle, einfache Handhabung und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit