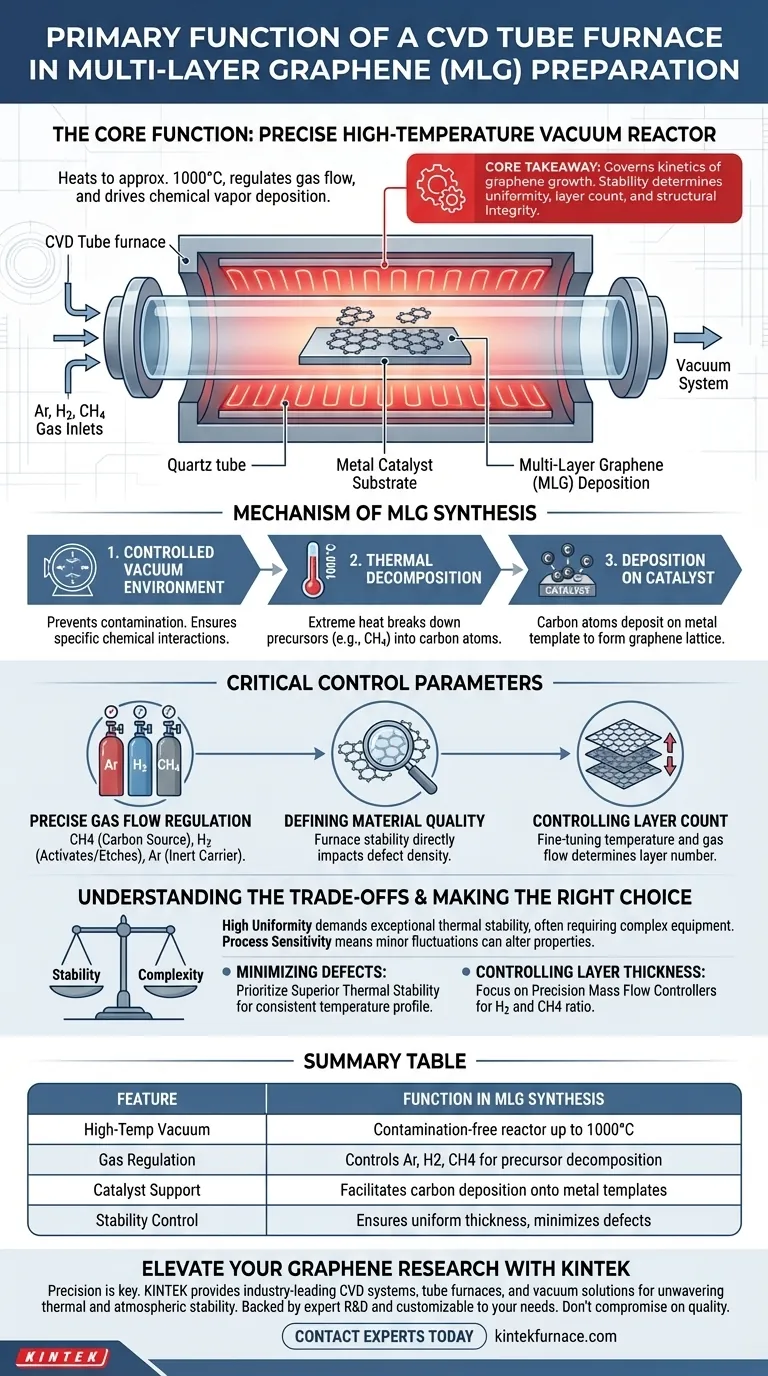

Die Hauptfunktion eines CVD-Rohrofens bei der Herstellung von mehrschichtigem Graphen (MLG) besteht darin, eine präzise Hochtemperatur-Vakuumumgebung bereitzustellen, die den chemischen Gasphasenabscheidungsprozess steuert.

Er fungiert als Reaktor, der das System auf etwa 1000 °C erhitzt und gleichzeitig den Fluss spezifischer Gase (Ar, H2 und CH4) reguliert, um die Zersetzung von Kohlenstoffvorläufern und deren anschließende Abscheidung auf einem Metallkatalysator zu erleichtern.

Kernbotschaft: Der CVD-Rohrofen ist nicht nur ein Heizelement; er ist ein Präzisionsinstrument, das die Kinetik des Graphenwachstums steuert. Seine Fähigkeit, thermische und atmosphärische Stabilität aufrechtzuerhalten, ist entscheidend für die Gleichmäßigkeit, die Schichtanzahl und die strukturelle Integrität des fertigen MLG-Materials.

Der Mechanismus der MLG-Synthese

Schaffung der Reaktionsumgebung

Zur Synthese von MLG muss der Ofen eine kontrollierte Vakuumumgebung schaffen.

Diese Isolierung verhindert Kontaminationen und stellt sicher, dass die chemischen Wechselwirkungen ausschließlich zwischen den zugeführten Gasen und dem Katalysatorsubstrat stattfinden.

Thermische Zersetzung von Vorläufern

Der Ofen arbeitet bei hohen Temperaturen, typischerweise um 1000 °C.

Diese extreme Hitze ist erforderlich, um kohlenstoffhaltige Gase wie Methan (CH4) zu zersetzen. Sobald sie zersetzt sind, werden die Kohlenstoffatome freigesetzt und stehen für die strukturelle Anordnung zur Verfügung.

Abscheidung auf Metallkatalysatoren

Die freien Kohlenstoffatome schweben nicht einfach herum; sie scheiden sich auf Metallkatalysatoroberflächen ab, die sich im Rohr befinden.

Der Katalysator dient als Schablone und leitet die Kohlenstoffatome so an, dass sie sich in der charakteristischen hexagonalen Gitterstruktur von Graphen anordnen.

Kritische Kontrollparameter

Präzise Gasflussregelung

Der Ofen steuert die Einführung spezifischer Gasgemische, darunter Argon (Ar), Wasserstoff (H2) und Methan (CH4).

Methan dient als Kohlenstoffquelle, während Wasserstoff oft eine doppelte Rolle spielt, indem er den Katalysator aktiviert und schwache Kohlenstoffbindungen ätzt, um die Qualität zu verbessern. Argon dient als inertes Trägergas zur Aufrechterhaltung des Drucks und der Strömungsdynamik.

Definition der Materialqualität

Die endgültige Qualität des MLG hängt stark von der Stabilität des Ofens ab.

Schwankungen in der internen Umgebung wirken sich direkt auf die Defektdichte aus, was bedeutet, dass ein weniger stabiler Ofen Graphen mit mehr strukturellen Unvollkommenheiten ergibt.

Kontrolle der Schichtanzahl

Die Präzision des Ofens ermöglicht es den Forschern, die Schichtanzahl des Graphens zu steuern.

Durch Feinabstimmung der Temperatur und der Gasflussraten kann bestimmt werden, ob das resultierende Material einlagiges Graphen oder das Ziel-Mehrschichtgraphen (MLG) ist.

Verständnis der Kompromisse

Stabilität vs. Komplexität

Die für fortgeschrittene Anwendungen (wie Ionenkanäle) erforderliche hohe Gleichmäßigkeit erfordert einen Ofen mit außergewöhnlicher thermischer Stabilität.

Eine höhere Präzision erfordert jedoch oft komplexere und teurere Geräte, um thermische Gradienten entlang der Rohrlänge zu eliminieren.

Prozesssensibilität

Der CVD-Prozess ist äußerst empfindlich; selbst geringfügige Schwankungen im Gasfluss oder der Temperatur können zu inkonsistenten Schichtdicken führen.

Ein Mangel an Präzision im Ofen senkt nicht nur die Qualität, sondern kann die Materialeigenschaften grundlegend verändern und das MLG für seine beabsichtigte Anwendung ungeeignet machen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre MLG-Herstellung zu optimieren, müssen Sie den Betrieb Ihres Ofens auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten liegt: Priorisieren Sie einen Ofen mit überlegener thermischer Stabilität, um ein konsistentes Temperaturprofil über die Katalysatoroberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Schichtdicke liegt: Konzentrieren Sie sich auf die Präzision der Massendurchflussregler für H2 und CH4, da das Gasverhältnis die Abscheidungsrate stark beeinflusst.

Der Erfolg bei der MLG-Synthese liegt weniger in der erreichten Maximaltemperatur als vielmehr in der unerschütterlichen Stabilität der aufrechterhaltenen Umgebung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der MLG-Synthese |

|---|---|

| Hochtemperatur-Vakuum | Bietet eine kontaminationsfreie Reaktorumgebung bis zu 1000 °C |

| Gasregulierung | Steuert den Fluss von Ar, H2 und CH4 für die Zersetzung von Kohlenstoffvorläufern |

| Katalysatorunterstützung | Ermöglicht die Abscheidung von Kohlenstoff auf Metallschablonen für die Bildung eines hexagonalen Gitters |

| Stabilitätskontrolle | Gewährleistet eine gleichmäßige Schichtdicke und minimiert die strukturelle Defektdichte |

Erweitern Sie Ihre Graphenforschung mit KINTEK

Präzision ist entscheidend für die strukturelle Integrität von mehrschichtigem Graphen. KINTEK bietet branchenführende CVD-Systeme, Rohröfen und Vakuumlösungen, die darauf ausgelegt sind, die unerschütterliche thermische und atmosphärische Stabilität aufrechtzuerhalten, die Ihre Forschung erfordert.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Hochtemperatur-Labröfen vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Gehen Sie keine Kompromisse bei der Materialqualität ein – kontaktieren Sie noch heute unsere Experten, um das perfekte System für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Dae Yeop Jeong, Won Il Park. α‐<scp>Al<sub>2</sub>O<sub>3</sub></scp> Networks on <scp>MLG</scp> Membranes for Continuous Lithium Ion Extraction from Artificial Sea Water with Enhanced Selectivity and Durability. DOI: 10.1002/eem2.70145

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Hauptfunktion eines Rohrofens? Erzielung einer präzisen atmosphärischen Kontrolle für die Materialverarbeitung

- Was ist der Zweck der Verwendung von hochreinen Quarzrohren und Vakuumversiegelung für die Herstellung von Cu13Se52Bi35-Legierungen?

- Wie beeinflusst die Gasflussregelung in einem Rohröfen die Qualität von NMC811? Beherrschen Sie stabile Kalzinierungsumgebungen

- Welche spezifische Rolle spielt eine Rohröfen bei der Vorbehandlung von Aktivkohlekatalysatoren? Präzisionsmodifikation

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Vorbehandlung von HPHT-Nanodiamanten? Präzise Oberflächenaktivierung freischalten

- Warum werden Korundschiffchen und Röhrenöfen für die Vorkarbonisierung von Biomasse verwendet? Optimieren Sie Ihre Pyrolyse bei 500°C

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Welche Rolle spielt ein Rohröfen-System beim Wachstum von zweischichtigem MoS2? Beherrschen Sie die CVD-Synthese mit präziser Steuerung