Der Rohröfen dient als Präzisionsreaktor, der die Oberflächenchemie von Aktivkohle modifiziert, ohne ihre physikalische Struktur zu beeinträchtigen.

Insbesondere bietet er eine kontrollierte Hochtemperaturumgebung, die reduzierende Gase (wie Wasserstoffgemische) nutzt, um sauerstoffhaltige funktionelle Gruppen systematisch zu entfernen. Durch strenge Regelung der Heizraten und Verweilzeiten ermöglicht der Ofen die "gerichtete" Einstellung katalytischer aktiver Zentren, während die poröse Architektur des Materials intakt bleibt.

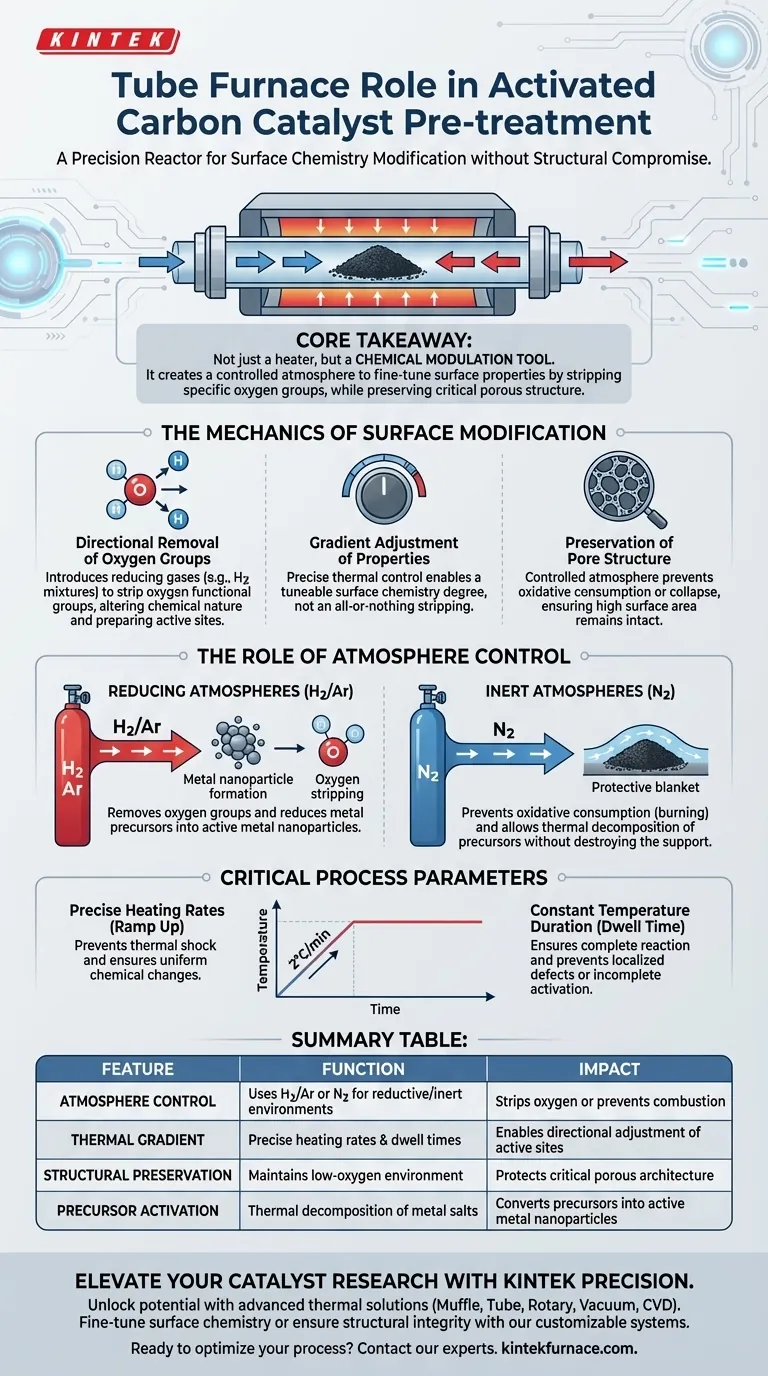

Kernbotschaft Der Rohröfen ist nicht nur ein Heizgerät; er ist ein Werkzeug zur chemischen Modulation. Seine Hauptfunktion in diesem Zusammenhang besteht darin, eine kontrollierte, oft reduzierende Atmosphäre zu schaffen, die die chemischen Eigenschaften der Kohlenstoffoberfläche feinabstimmt – spezifische Sauerstoffgruppen entfernt – und gleichzeitig die für die Katalyse erforderliche kritische Oberfläche und Porenstruktur erhält.

Die Mechanik der Oberflächenmodifikation

Gezielte Entfernung von Sauerstoffgruppen

Die primäre Referenz hebt hervor, dass Aktivkohleoberflächen oft verschiedene sauerstofffunktionelle Gruppen enthalten. Der Rohröfen erleichtert die gerichtete Entfernung dieser Gruppen.

Durch die Einleitung von reduzierenden Gasen entfernt der Ofen Sauerstoff von der Oberfläche. Dies verändert die chemische Natur des Kohlenstoffs und bereitet effektiv die "aktiven Zentren" vor, an denen zukünftige katalytische Reaktionen stattfinden werden.

Gradientenmäßige Einstellung der Eigenschaften

Dieser Prozess ist keine Alles-oder-Nichts-Reaktion. Durch präzise thermische Kontrolle ermöglicht der Ofen eine gradientenmäßige Einstellung der chemischen Eigenschaften.

Das bedeutet, dass Sie die Oberflächenchemie bis zu einem bestimmten Grad abstimmen können – anstatt einfach alles wegzustreifen –, indem Sie das Temperaturprofil und die Gaskonzentration manipulieren.

Erhaltung der Porenstruktur

Eine kritische Anforderung an Aktivkohle ist eine hohe Oberfläche. Der Rohröfen stellt sicher, dass sich zwar die Oberflächenchemie ändert, die physikalische Struktur jedoch nicht.

Im Gegensatz zu oxidierenden Umgebungen, die den Kohlenstoff verbrennen oder die Poren kollabieren lassen könnten, stellt die kontrollierte Atmosphäre sicher, dass die Porenstruktur während der Behandlung unbeschädigt bleibt.

Die Rolle der Atmosphärenkontrolle

Reduzierende Atmosphären (Wasserstoff/Argon)

Zur Entfernung von Sauerstoffgruppen oder zur Reduktion von Metallvorläufern nutzt der Ofen typischerweise Wasserstoffgemische.

Dies schafft eine chemische Umgebung, in der die Reduktion effizient abläuft. Wie in ergänzenden Daten vermerkt, ist dies auch für die Reduktion von auf dem Material geträgerten Metallvorläufern zu aktiven Metallnanopartikeln unerlässlich.

Inerte Atmosphären (Stickstoff)

Wenn das Ziel die Verhinderung von Oxidation ist, wird ein inerter Stickstofffluss eingesetzt.

Dies schirmt die Aktivkohle effektiv ab und verhindert die "oxidative Verbrauchung" (Verbrennung) des Substrats. Es ermöglicht die thermische Zersetzung von Vorläufern (wie Kupfersalpetern), ohne den Kohlenstoffträger selbst zu zerstören.

Kritische Prozessparameter

Präzise Heizraten

Die "Aufheizgeschwindigkeit" ist ebenso wichtig wie die Endtemperatur.

Der Rohröfen ermöglicht spezifische Heizraten (z. B. 2°C/min). Dieser langsame, kontrollierte Anstieg verhindert thermische Schocks und stellt sicher, dass chemische Veränderungen, wie z. B. Ligandenabspaltung oder die Bildung von Oberflächensauerstoffleerstellen, gleichmäßig erfolgen.

Dauer bei konstanter Temperatur

Die "Verweilzeit" bestimmt das Ausmaß der Reaktion.

Die Aufrechterhaltung einer konstanten Temperatur für eine festgelegte Dauer stellt sicher, dass die Entfernung funktioneller Gruppen oder die Reduktion von Metalloxiden vollständig erfolgt, was lokale Defekte oder unvollständige Aktivierung verhindert.

Verständnis der Kompromisse

Atmosphärenempfindlichkeit

Die Wirksamkeit eines Rohröfens hängt vollständig von der Reinheit und dem Fluss der Gasatmosphäre ab. Selbst Spuren von Sauerstoff in einem Reduktionszyklus können zur unbeabsichtigten Verbrennung des Aktivkohlesubstrats führen und die Probe zerstören.

Durchsatzbeschränkungen

Obwohl sie für Präzision hervorragend geeignet sind, haben Rohröfen im Allgemeinen einen geringeren Durchsatz im Vergleich zu industriellen Drehrohröfen oder Wirbelschichtöfen. Sie sind für Batch-Prozesse ausgelegt, was sie ideal für die hochpräzise Vorbehandlung macht, aber für die Massenproduktion potenziell zu einem Engpass wird, es sei denn, sie werden horizontal skaliert.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von Ihren spezifischen katalytischen Anforderungen müssen Sie die Parameter des Rohröfens entsprechend anpassen:

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der Oberflächenazidität/-basizität liegt: Priorisieren Sie die gerichtete Entfernung von Sauerstoffgruppen mit Wasserstoffgemischen, um den chemischen Zustand der aktiven Zentren anzupassen, ohne die Poren zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung von Metallvorläufern liegt: Konzentrieren Sie sich auf inerte oder reduzierende Atmosphären, um Salze (wie Nitrate) in Oxide oder Metalle zu zersetzen und gleichzeitig den oxidativen Verlust des Kohlenstoffträgers zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Begrenzen Sie die Aufheizrate streng, um thermische Schocks zu vermeiden und sicherzustellen, dass das Porennetzwerk offen und zugänglich bleibt.

Der Rohröfen ist die Brücke zwischen einem Rohmaterial und einem abgestimmten Katalysator und bietet die genauen atmosphärischen und thermischen Bedingungen, die erforderlich sind, um die Oberfläche auf molekularer Ebene zu gestalten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Katalysatorvorbehandlung | Auswirkung auf Aktivkohle |

|---|---|---|

| Atmosphärenkontrolle | Verwendet H2/Ar oder N2, um reduzierende oder inerte Umgebungen zu schaffen | Entfernt Sauerstoffgruppen oder verhindert oxidative Verbrennung |

| Thermisches Gradient | Präzise Heizraten (z. B. 2°C/min) und Verweilzeiten | Ermöglicht gerichtete Einstellung chemischer aktiver Zentren |

| Strukturelle Erhaltung | Aufrechterhaltung einer sauerstoffarmen Umgebung während des Erhitzens | Schützt die kritische poröse Architektur und Oberfläche |

| Vorläuferaktivierung | Thermische Zersetzung von Metallsalzen (z. B. Nitrate) | Wandelt Vorläufer in aktive Metallnanopartikel um |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung bietet KINTEK anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Labor- und industriellen Hochtemperaturverarbeitung zu erfüllen.

Ob Sie die Oberflächenchemie feinabstimmen oder die strukturelle Integrität Ihrer Aktivkohleträger sicherstellen müssen, unsere Öfen bieten die atmosphärische Reinheit und thermische Stabilität, die Ihre Forschung verdient.

Bereit, Ihren Vorbehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Xuhan Li, Liqiang Zhang. Boosting Hydrogen Production from Hydrogen Iodide Decomposition over Activated Carbon by Targeted Removal of Oxygen Functional Groups: Evidence from Experiments and DFT Calculations. DOI: 10.3390/en18164288

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Rolle eines Laborrohrherdes in Lehre und Ausbildung? Verbesserung des studentischen Lernens durch praktische thermische Experimente

- Welche Funktionen erfüllt eine Röhrenatmosphäre-Ofen für Hochentropie-Legierungskatalysatoren? Wesentliche Reduktion & Kontrolle

- Wie ermöglicht eine Rohröfen die Synthese von geschichteten Oxidmaterialien für Natrium-Ionen-Batterien? Präzisionswachstum

- Warum wird ein Hochtemperatur-Rohrofen für die AlPO4-Kalzinierung verwendet? Sicherheit bei der Elektrolyse von Salzschmelzen gewährleisten

- Welche Rolle spielt eine Rohröfen bei der Sinterung von Al-Si-Legierungen? Optimieren Sie Ihre selbstschmierenden Materialien

- Warum wird für die Herstellung von nicht-enzymatischen Glukosesensor-Elektroden ein Hochtemperatur-Rohröfen benötigt?

- Welche Optionen gibt es für die Zonenheizung in horizontalen Rohröfen? Optimieren Sie Ihre thermische Steuerung

- Welche Bedingungen bietet eine Röhrenofenschmelze für das Rösten von Aluminiumasche-basiertem Keramsit? Meisterpräzisionssinterung