Im Kern trägt ein Rohrofen zur effizienten Gasrückgewinnung bei, indem er eine vollständig versiegelte und kontrollierte Umgebung für Hochtemperaturprozesse schafft. Im Gegensatz zu offenen oder halb-offenen Systemen stellt dieses Design sicher, dass alle gasförmigen Nebenprodukte, wie z.B. Spalt- oder Rauchgase, vollständig innerhalb des Prozessrohrs eingeschlossen sind, wodurch verhindert wird, dass sie in die Atmosphäre entweichen, und sie zur Behandlung oder Wiederverwendung erfasst werden können.

Ein Rohrofen selbst gewinnt kein Gas zurück; vielmehr ist er eine entscheidende ermöglichende Technologie. Seine Hauptaufgabe ist es, einen Prozess einzuschließen, 100% der gasförmigen Abgase zu erfassen und einen kontrollierten Strom bereitzustellen, der effizient zu einem separaten Rückgewinnungs- oder Behandlungssystem geleitet werden kann.

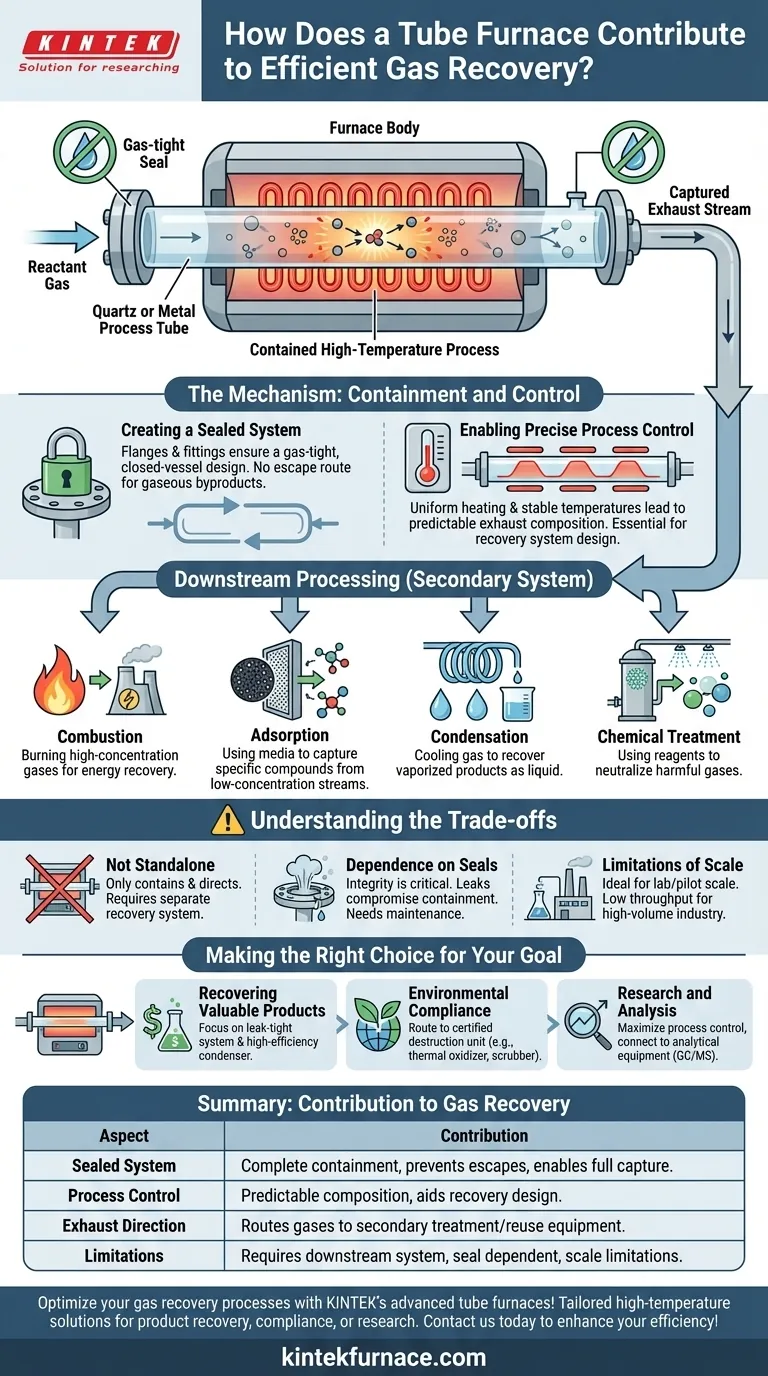

Der Mechanismus: Eindämmung und Kontrolle

Die Effektivität eines Rohrofens im Gasmanagement beruht auf seinem grundlegenden Design, das die Eindämmung und präzise Prozesskontrolle priorisiert. Dies ermöglicht vorhersagbare und handhabbare Abgasströme.

Schaffung eines versiegelten Systems

Ein Prozess wird in einem versiegelten Rohr durchgeführt, typischerweise aus Quarz, Aluminiumoxid oder einer Metalllegierung. Flansche und Armaturen an beiden Enden gewährleisten die Gasdichtheit des Systems.

Dieses geschlossene Behälterdesign bedeutet, dass Gase, die während der Reaktion entstehen – sei es durch thermisches Cracken, Synthese oder einen anderen Prozess –, keinen Entweichungsweg haben. Sie werden gezwungen, durch eine vorgesehene Auslassöffnung auszutreten.

Ermöglichung präziser Prozesskontrolle

Moderne Rohröfen verfügen über mehrere Heizzonen und eine hochwertige Isolierung. Dies ermöglicht extrem gleichmäßige und stabile Temperaturprofile entlang der Rohrlänge.

Dieses Maß an Kontrolle gewährleistet, dass die chemischen Reaktionen konsistent sind und eine vorhersagbare Zusammensetzung des Abgases erzeugen. Die genaue Kenntnis der Zusammensetzung des Abfallstroms ist wesentlich für die Entwicklung eines effektiven Rückgewinnungs- oder Neutralisationssystems.

Lenkung des Abgases zur nachgeschalteten Verarbeitung

Der erfasste Gasstrom, der den Ofen verlässt, kann direkt zu speziellen Sekundärgeräten geleitet werden. Der Ofen fungiert als erster Schritt in einem größeren Gasbearbeitungsprozess.

Je nach Ziel kann diese nachgeschaltete Ausrüstung Systeme umfassen für:

- Verbrennung: Verbrennung von hochkonzentrierten organischen Gasen zur Energierückgewinnung.

- Adsorption: Verwendung von Aktivkohle oder anderen Medien zur Erfassung spezifischer Verbindungen aus einem niedrigkonzentrierten Strom.

- Kondensation: Kühlung des Gases zur Rückgewinnung verdampfter Produkte in flüssiger Form.

- Chemische Behandlung: Verwendung von Wäschesystemen oder Reagenzien zur Neutralisierung saurer oder schädlicher Gase.

Die Abwägungen verstehen

Obwohl hochwirksam, ist ein Rohrofen nur eine Komponente einer vollständigen Gasrückgewinnungsstrategie. Das Verständnis seiner Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Der Ofen ist keine eigenständige Lösung

Das häufigste Missverständnis ist der Glaube, dass der Ofen selbst das Gas behandelt. Er enthält und leitet es lediglich.

Sie müssen in ein separates, geeignetes nachgeschaltetes System investieren, um die Abgase tatsächlich zurückzugewinnen, zu behandeln oder zu analysieren. Ohne dies ist der Ofen lediglich ein Reaktor, der eingeschlossenen Abfall abführt.

Abhängigkeit von der Systemintegrität

Der gesamte Nutzen hängt von der Qualität der Dichtungen ab. Undichtigkeiten in den Flanschen, Armaturen oder dem Prozessrohr selbst würden die Eindämmung beeinträchtigen und den Gasaustritt ermöglichen.

Der Betrieb bei hohen Temperaturen oder mit korrosiven Gasen kann Dichtungen und Rohrmaterialien im Laufe der Zeit zersetzen, was eine sorgfältige Inspektion und Wartung erfordert, um sicherzustellen, dass das System gasdicht bleibt.

Einschränkungen des Maßstabs

Rohröfen sind ideal für Laborforschung, Pilotprojekte und Kleinserienfertigung, wo präzise Kontrolle von größter Bedeutung ist.

Für die großtechnische industrielle Gasrückgewinnung ist der relativ geringe Durchsatz eines Rohrofens eine erhebliche Einschränkung. Für Hochvolumen-Produktionsumgebungen sind typischerweise andere Reaktortypen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um einen Rohrofen für das Gasmanagement richtig einzusetzen, richten Sie Ihr Setup an Ihrem primären Ziel aus.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung wertvoller Produkte liegt: Ihre Priorität ist ein leckagefreies System, das an einen hocheffizienten Kondensator oder eine Kühlfalle angeschlossen ist, um Zielverbindungen aus dem Abgasstrom zu verflüssigen und zu sammeln.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Ihr Hauptanliegen ist die Leitung des Abgases zu einer zertifizierten Zerstörungseinheit, wie z.B. einem thermischen Oxidator (Nachbrenner) oder einem chemischen Wäscher, um gefährliche Komponenten zu neutralisieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Analyse liegt: Sie benötigen ein System mit maximaler Prozesskontrolle und einem Auslassanschluss, der an analytische Geräte, wie z.B. einen Gaschromatographen oder ein Massenspektrometer, angeschlossen ist, um die Reaktionsnebenprodukte zu untersuchen.

Letztendlich ist die Betrachtung des Rohrofens als hochpräzises Eindämmungsgefäß der Schlüssel zur Gestaltung einer effektiven und effizienten Gasmanagementstrategie.

Zusammenfassungstabelle:

| Aspekt | Beitrag zur Gasrückgewinnung |

|---|---|

| Versiegeltes System | Gewährleistet die vollständige Eindämmung von Gasen, verhindert Leckagen und ermöglicht die vollständige Erfassung zur nachgeschalteten Verarbeitung. |

| Prozesskontrolle | Bietet gleichmäßige Erhitzung und stabile Temperaturen für eine vorhersagbare Gaszusammensetzung, was das Design des Rückgewinnungssystems unterstützt. |

| Abgaslenkung | Leitet erfasste Gase zu Sekundärgeräten wie Kondensatoren oder Wäschern zur Behandlung oder Wiederverwendung. |

| Einschränkungen | Erfordert separate Rückgewinnungssysteme; abhängig von der Dichtungsintegrität; am besten für Laboranwendungen, nicht für große Mengen geeignet. |

Optimieren Sie Ihre Gasrückgewinnungsprozesse mit den fortschrittlichen Rohröfen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Produktrückgewinnung, Umweltkonformität oder Forschungsanalyse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässige Ausrüstung Ihre Effizienz und Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung