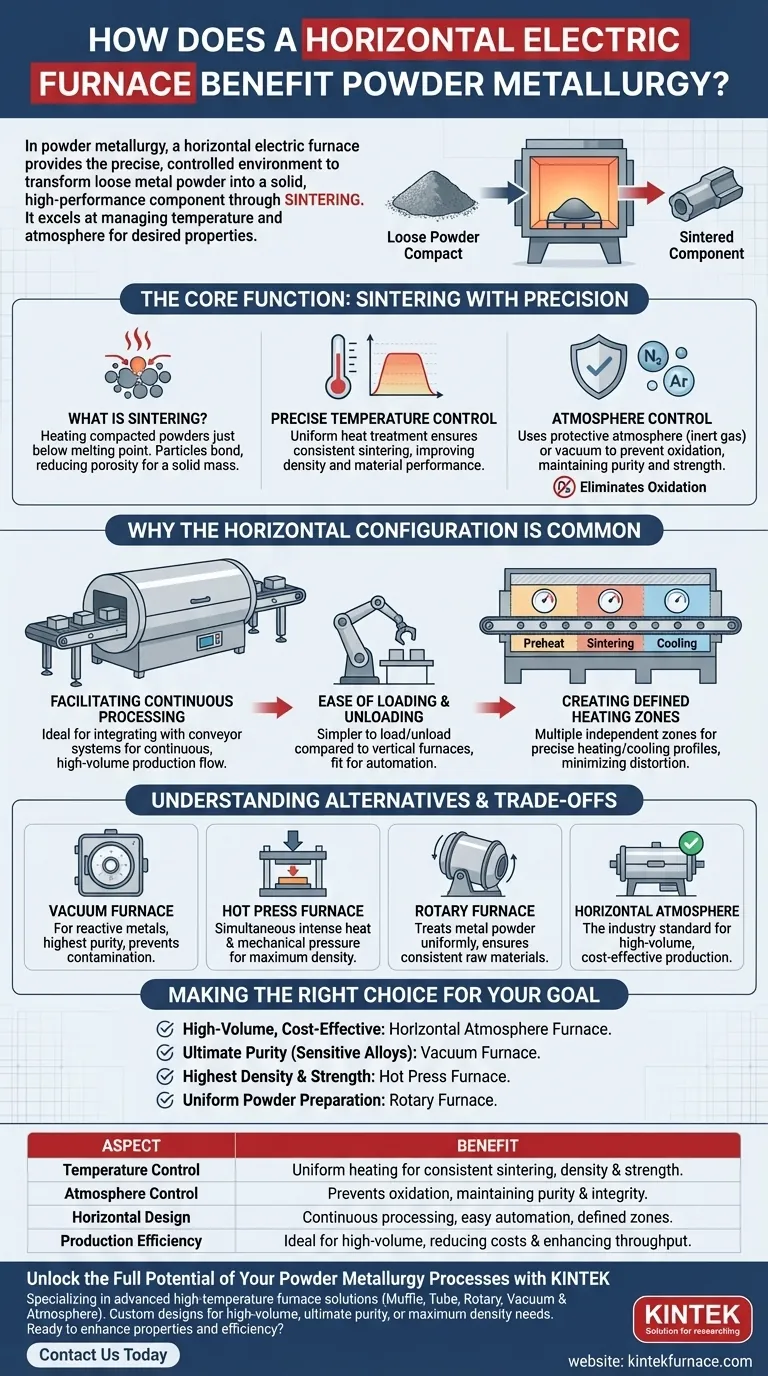

In der Pulvermetallurgie bietet ein horizontaler Elektroofen die präzise, kontrollierte Umgebung, die notwendig ist, um loses Metallpulver durch einen Prozess namens Sintern in ein festes Hochleistungskomponente umzuwandeln. Er zeichnet sich durch die Steuerung sowohl der Temperatur als auch der Atmosphäre aus, die die beiden wichtigsten Variablen sind, um die gewünschten Materialeigenschaften wie Festigkeit und Dichte zu erreichen.

Der grundlegende Vorteil ist nicht die Ofenform selbst, sondern seine Fähigkeit, eine stabile und reproduzierbare Heizumgebung zu schaffen. Diese Kontrolle verhindert Verunreinigungen und stellt sicher, dass die Pulverpartikel korrekt miteinander verschmelzen, was die endgültige Dichte, Festigkeit und strukturelle Integrität des Teils bestimmt.

Die Kernfunktion: Sintern mit Präzision

Was ist Sintern?

Sintern ist der Kernprozess in der Pulvermetallurgie, bei dem verdichtete Metallpulver auf eine Temperatur knapp unterhalb ihres Schmelzpunkts erhitzt werden.

Anstatt zu schmelzen, bewirkt die Wärmeenergie, dass sich die einzelnen Pulverpartikel miteinander verbinden und verschmelzen. Dies reduziert die Porosität des anfänglichen Presslings und bildet eine feste, kohärente Masse.

Die Rolle der präzisen Temperaturregelung

Die endgültigen mechanischen Eigenschaften des gesinterten Teils hängen direkt von der Temperatur und Dauer des Heizzyklus ab.

Ein Elektroofen ermöglicht eine extrem gleichmäßige Wärmebehandlung, wodurch sichergestellt wird, dass alle Teile der Komponente konsistent gesintert werden. Diese Präzision ist entscheidend für die Verbesserung der Dichte und die Steigerung der Gesamtleistung des Materials.

Der kritische Bedarf an Atmosphärenkontrolle

Bei hohen Sintertemperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft, ein Prozess, der als Oxidation bezeichnet wird.

Diese Oxidation erzeugt Verunreinigungen, die die Bindungen zwischen den Partikeln schwächen und die Integrität und Festigkeit des Teils stark beeinträchtigen.

Horizontale Öfen lösen dies, indem sie eine Schutzatmosphäre (wie inerte Gase wie Stickstoff oder Argon) oder ein Vakuum verwenden, um Sauerstoff zu eliminieren und diese zerstörerische Kontamination zu verhindern.

Warum die horizontale Konfiguration üblich ist

Erleichterung der kontinuierlichen Verarbeitung

Die horizontale Anordnung ist ideal für die Integration in Fördersysteme und schafft einen "Tunnelofen".

Dies ermöglicht einen kontinuierlichen Fluss von Teilen durch unterschiedliche Heiz- und Kühlzonen, was ihn zu einer hocheffizienten und automatisierten Lösung für die Massenproduktion macht.

Einfaches Be- und Entladen

Im Vergleich zu oben beladenen Vertikalöfen sind horizontale „Kasten-“ oder Tunnelöfen oft einfacher zu be- und entladen, sowohl manuell als auch mit Robotern.

Schaffung definierter Heizzonen

Lange horizontale Öfen können in mehrere, unabhängig voneinander gesteuerte Temperaturzonen unterteilt werden. Dies ermöglicht eine präzise Steuerung des Heiz- und Kühlprofils, während die Komponente durch den Ofen bewegt wird, was entscheidend ist, um innere Spannungen und Verformungen zu minimieren.

Alternativen und Kompromisse verstehen

Obwohl der horizontale Atmosphäreofen ein Arbeitstier ist, erfordern spezifische Anwendungen unterschiedliche Technologien.

Wann ein Vakuumofen unerlässlich ist

Für hochreaktive Metalle (wie Titan) oder Anwendungen, die höchste Reinheit erfordern, ist ein Vakuumofen unerlässlich.

Durch das Entfernen praktisch der gesamten Atmosphäre bietet er den ultimativen Schutz vor Kontamination und gewährleistet minimale Teileverformungen.

Heißpressöfen für maximale Dichte

Einige Anwendungen erfordern eine nahezu vollständige Beseitigung der Porosität, um maximale Festigkeit und Leistung zu erzielen.

Ein Heißpressenofen wendet gleichzeitig intensive Hitze und extremen mechanischen Druck auf das Pulver an, wodurch die Partikel physikalisch zusammengepresst werden, um außergewöhnlich dichte Komponenten zu erzeugen.

Drehrohröfen für die Pulverbehandlung

Wenn das Ziel die Behandlung des Metallpulvers selbst und nicht eines verdichteten Teils ist, wird oft ein Drehrohrofen verwendet. Seine ständige Rotation gewährleistet eine gleichmäßige Erwärmung der gesamten Pulvercharge, was entscheidend für die Herstellung konsistenter Rohmaterialien ist.

Die richtige Wahl für Ihr Ziel treffen

Der beste Ofen wird durch das Material, die gewünschten Endprodukteigenschaften und das erforderliche Produktionsvolumen bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Ein kontinuierlicher horizontaler Atmosphäreofen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Leistung für empfindliche Legierungen liegt: Ein Vakuumofen ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Dichte und Festigkeit liegt: Ein Heißpressenofen ist das richtige Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung gleichmäßiger Metallpulver vor der Verdichtung liegt: Ein Drehrohrofen bietet die notwendige Prozesskonsistenz.

Die Wahl der richtigen Ofentechnologie ist eine grundlegende Entscheidung, die die Qualität und Leistung der endgültigen pulvermetallurgischen Komponente direkt bestimmt.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Temperaturkontrolle | Gewährleistet gleichmäßiges Erhitzen für konsistentes Sintern, verbessert Materialdichte und -festigkeit. |

| Atmosphärenkontrolle | Verwendet Schutzgase oder Vakuum, um Oxidation zu verhindern, wodurch die Reinheit und Integrität des Teils erhalten bleibt. |

| Horizontales Design | Erleichtert kontinuierliche Verarbeitung, einfaches Be- und Entladen und definierte Heizzonen für die Automatisierung. |

| Produktionseffizienz | Ideal für die Großserienfertigung, reduziert Kosten und steigert den Durchsatz. |

Erschließen Sie das volle Potenzial Ihrer pulvermetallurgischen Prozesse mit KINTEK

Haben Sie Schwierigkeiten, präzises Sintern, gleichmäßiges Erhitzen oder kontaminationsfreie Ergebnisse in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf verschiedene Laboranforderungen zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – wird durch außergewöhnliche F&E und eigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten entwerfen wir Öfen, die Ihre einzigartigen experimentellen Anforderungen erfüllen, sei es für die Großserienproduktion, höchste Reinheit oder maximale Dichte.

Bereit, Ihre Materialeigenschaften zu verbessern und die Effizienz zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre pulvermetallurgischen Ergebnisse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren