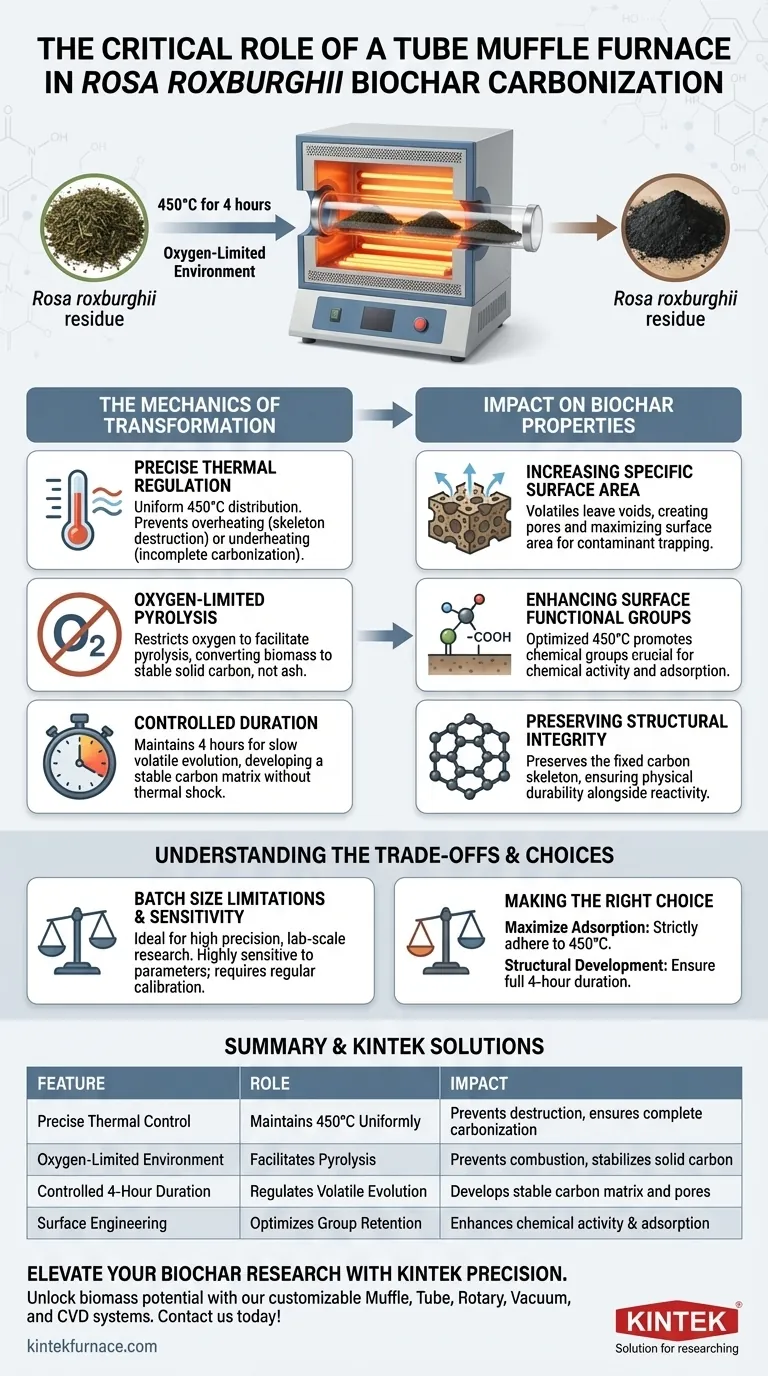

Ein Röhrenmuffelofen dient als entscheidendes Präzisionsinstrument zur Umwandlung von rohen Rosa roxburghii Rückständen in Hochleistungsbiokohle. Insbesondere bietet er eine streng kontrollierte Umgebung bei 450°C für 4 Stunden, was eine Pyrolyse unter Sauerstofflimitierungsbedingungen ermöglicht.

Durch die Stabilisierung der thermischen Umgebung treibt der Ofen die Entfernung von flüchtigen Bestandteilen voran und bewahrt gleichzeitig die strukturelle Integrität der Biomasse. Dieses Gleichgewicht ist entscheidend für die Maximierung der spezifischen Oberfläche und die Erzeugung von Oberflächenfunktionsgruppen, die die Adsorptionsfähigkeiten der Biokohle bestimmen.

Die Mechanik der Transformation

Präzise Temperaturregelung

Der Hauptbeitrag des Röhrenmuffelofens ist seine Fähigkeit, eine statische Temperatur von 450°C aufrechtzuerhalten.

Im Gegensatz zu Standardöfen gewährleistet ein Röhrenofen eine gleichmäßige Temperaturverteilung über die Probe.

Diese Konsistenz verhindert lokale Überhitzung, die das gewünschte Kohlenstoffgerüst zerstören könnte, oder Unterhitzung, die die Karbonisierung unvollständig lassen würde.

Pyrolyse unter Sauerstofflimitierung

Das Ofendesign ermöglicht den Betrieb in einer sauerstofflimitierenden Umgebung.

Dies ist die grundlegende Voraussetzung für die Pyrolyse; wenn Sauerstoff bei diesen Temperaturen frei verfügbar wäre, würde die Biomasse einfach zu Asche verbrennen.

Durch die Begrenzung von Sauerstoff wird der Ofen gezwungen, die Rosa roxburghii Rückstände einer thermischen Zersetzung zu unterziehen, anstatt sie zu verbrennen, wodurch organisches Material in eine stabile feste Kohlenstoffform umgewandelt wird.

Kontrollierte Dauer

Das spezifische Protokoll erfordert eine Haltezeit von 4 Stunden.

Der Ofen hält diese Dauer präzise ein und ermöglicht so ausreichend Zeit für die langsame Freisetzung von flüchtigen Bestandteilen.

Dieser allmähliche Prozess ist notwendig, um eine stabile Kohlenstoffmatrix zu entwickeln, ohne den Strukturkollaps zu verursachen, der oft mit schnellen thermischen Schocks verbunden ist.

Auswirkungen auf die Biokohleeigenschaften

Erhöhung der spezifischen Oberfläche

Die Wärmebehandlung erleichtert die Entfernung flüchtiger Bestandteile aus den Pflanzenrückständen.

Wenn diese flüchtigen Bestandteile aus der Biomassenmatrix entweichen, hinterlassen sie Hohlräume und schaffen effektiv eine vorläufige poröse Struktur.

Dieser Prozess erhöht signifikant die spezifische Oberfläche des Materials, was ein Hauptfaktor für die Fähigkeit der Biokohle ist, Verunreinigungen einzufangen.

Verbesserung der Oberflächenfunktionsgruppen

Die spezifische Temperatur von 450°C ist optimiert, um die Bildung von Oberflächenfunktionsgruppen zu fördern.

Diese chemischen Gruppen sind entscheidend für die "chemische Aktivität" der Biokohle.

Sie bestimmen, wie gut die Biokohle mit spezifischen Molekülen interagieren und sich daran binden kann, was ihre Adsorptionsaktivität direkt beeinflusst.

Erhaltung der strukturellen Integrität

Während Wärme notwendig ist, um flüchtige Bestandteile zu entfernen, können übermäßige Wärme oder unkontrollierte Schwankungen das physische Gerüst der Biomasse zerstören.

Der Röhrenmuffelofen bewahrt die Integrität der Biomasse-Struktur während der Karbonisierung.

Dies führt zu einer Biokohle, die ein festes Kohlenstoffgerüst behält und neben chemischer Reaktivität auch physische Haltbarkeit bietet.

Verständnis der Kompromisse

Begrenzungen der Chargengröße

Röhrenmuffelöfen sind typischerweise für hohe Präzision und nicht für hohe Volumina ausgelegt.

Sie eignen sich ideal für die Forschung im Labormaßstab oder die Kleinserienproduktion, bei der die Qualitätskontrolle oberste Priorität hat.

Sie sind jedoch möglicherweise nicht für die großtechnische industrielle Produktion geeignet, es sei denn, es werden erhebliche Modifikationen oder parallele Prozesse durchgeführt.

Empfindlichkeit gegenüber Parametern

Die Qualität der Rosa roxburghii Biokohle ist sehr empfindlich gegenüber den spezifischen Parametern, die am Ofen eingestellt werden.

Abweichungen vom 450°C-Ziel oder der 4-Stunden-Dauer können das Gleichgewicht zwischen Porenentwicklung und Erhaltung von Funktionsgruppen verändern.

Benutzer müssen sicherstellen, dass ihre Geräte regelmäßig kalibriert werden, um die "sauerstofflimitierenden" Bedingungen aufrechtzuerhalten, da Lecks die Probe ruinieren können.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen von Rosa roxburghii Rückständen als Biokohle zu maximieren, berücksichtigen Sie Ihr spezifisches Endziel bei der Konfiguration Ihrer Wärmebehandlung:

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Halten Sie sich strikt an die 450°C-Grenze, um Oberflächenfunktionsgruppen zu erhalten, da höhere Temperaturen diese zerstören können.

- Wenn Ihr Hauptaugenmerk auf struktureller Entwicklung liegt: Stellen Sie sicher, dass die 4-Stunden-Dauer eingehalten wird, um eine vollständige Devotilisierung und die Bildung eines stabilen Kohlenstoffgerüsts zu ermöglichen.

Präzise Temperaturregelung ist nicht nur ein Verfahrensschritt; sie ist der entscheidende Faktor, der landwirtschaftliche Abfälle in eine funktionale chemische Ressource verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Karbonisierung | Auswirkung auf Biokohle |

|---|---|---|

| Präzise Temperaturregelung | Hält 450°C gleichmäßig | Verhindert Zerstörung des Gerüsts; gewährleistet vollständige Karbonisierung |

| Sauerstofflimitierende Umgebung | Ermöglicht echte Pyrolyse | Verhindert Verbrennung/Aschebildung; stabilisiert festen Kohlenstoff |

| Kontrollierte 4-Stunden-Dauer | Reguliert langsame Freisetzung von flüchtigen Bestandteilen | Entwickelt stabile Kohlenstoffmatrix und vorläufige poröse Struktur |

| Oberflächentechnik | Optimiert Erhaltung von Funktionsgruppen | Verbessert chemische Aktivität und Kapazität zur Schadstoffadsorption |

Heben Sie Ihre Biokohle-Forschung mit KINTEK-Präzision hervor

Entfesseln Sie das volle Potenzial der Biomasseumwandlung mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um den strengen Anforderungen Ihres Labors gerecht zu werden.

Ob Sie Rosa roxburghii Rückstände optimieren oder Adsorbentien der nächsten Generation entwickeln, unsere Öfen bieten die für eine überlegene spezifische Oberfläche und strukturelle Integrität unerlässliche Temperaturuniformität und sauerstofflimitierende Kontrolle.

Bereit, Labor-Exzellenz zu erreichen? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Yong Dai, Ruyi Zheng. Adsorption and removal of pentavalent antimony from water by biochar prepared from modified rosa roxburghii residue. DOI: 10.3389/fenvs.2024.1540638

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Polyimid-Pyrolyse? Präzise Steuerung für Kohlenstoff-Molekularsiebe

- Wie dient eine Vakuumröhrenofen als Kernausrüstung bei der Konsolidierung von Ti-xCr-2Ge-Legierungen?

- Wie ermöglicht ein Hochtemperatur-Quarzrohrreaktor die Synthese von PC-CNT-Mikrosphären? Experten-Einblicke

- Welche spezifische Rolle spielt eine Röhrenrohrofen bei der Synthese von Natriumcobaltborat (NCBO)? Reine Kristalle erzielen

- Wie trägt die Positionierung eines Quarzrohrs in einem vertikalen Rohrofen zur Stabilität der Synthesereaktion bei?

- Welche Kernprozessbedingungen bietet eine Rohröfen bei der Kalzinierung von Ni-TiN-Katalysatoren? Beherrschen Sie präzise Katalyse

- Was sind die Vorteile von Rohröfen?Präzisionserwärmung für vielfältige Anwendungen

- Warum sind versiegelte Quarzrohre für Au-dotierte TiO2-Nanodrähte erforderlich? Gewährleistung der Dampfphasenstabilität und des VLS-Wachstums