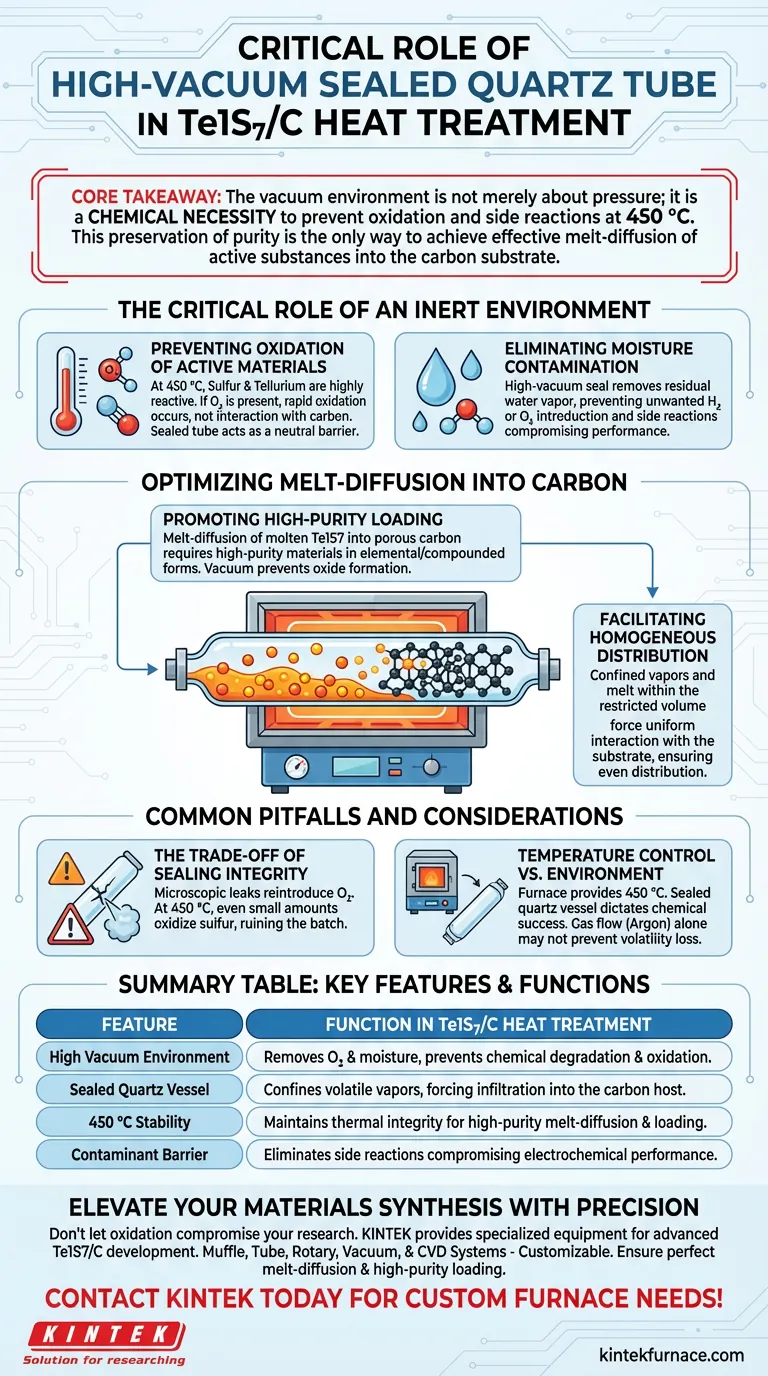

Die Hauptfunktion einer hochvakuumversiegelten Quarzröhre besteht darin, während der Wärmebehandlung von Te1S7/C-Kompositen eine streng inerte Reaktionsumgebung zu gewährleisten. Durch das physische Versiegeln der Probe unter Vakuum eliminieren Sie Sauerstoff und Feuchtigkeit, was den chemischen Abbau von Schwefel und Tellur verhindert und gleichzeitig sicherstellt, dass sie erfolgreich in den Kohlenstoffträger eindringen.

Kernbotschaft Die Vakuumumgebung dient nicht nur dem Druck; sie ist eine chemische Notwendigkeit, um Oxidation und Nebenreaktionen bei 450 °C zu verhindern. Diese Erhaltung der Reinheit ist der einzige Weg, um eine effektive Schmelzdiffusion aktiver Substanzen in das Kohlenstoffsubstrat zu erreichen.

Die entscheidende Rolle einer inerten Umgebung

Verhinderung der Oxidation aktiver Materialien

Bei der Zieltemperatur von 450 °C sind sowohl Schwefel als auch Tellur hochreaktiv.

Wenn Sauerstoff vorhanden ist, oxidieren diese Elemente schnell, anstatt mit der Kohlenstoffmatrix zu interagieren. Die versiegelte Quarzröhre wirkt als Barriere und stellt sicher, dass die Atmosphäre chemisch neutral bleibt.

Beseitigung von Feuchtigkeitskontamination

Wasserdampf ist ein häufiges Verunreinigungsmittel, das unerwünschten Wasserstoff oder Sauerstoff in die Synthese einbringen kann.

Eine Hochvakuumversiegelung entfernt Restfeuchtigkeit vor Beginn des Erhitzens. Dies verhindert Nebenreaktionen, die die elektrochemische Leistung des fertigen Komposits beeinträchtigen könnten.

Optimierung der Schmelzdiffusion in Kohlenstoff

Förderung einer hochreinen Beladung

Das ultimative Ziel dieses Prozesses ist die Schmelzdiffusion, bei der geschmolzener Schwefel und Tellur in das poröse Kohlenstoffsubstrat eindringen.

Damit dieser Mechanismus funktioniert, müssen die aktiven Materialien in ihrer elementaren oder verbundenen Form verbleiben. Das Vakuum stellt sicher, dass das, was in den Kohlenstoff geladen wird, hochreines Te1S7 und nicht Oxide oder Nebenprodukte sind.

Ermöglichung einer homogenen Verteilung

Eine versiegelte Umgebung verhindert den Verlust flüchtiger Komponenten.

Durch die Begrenzung der Dämpfe und der Schmelze in einem begrenzten Volumen werden die Materialien gezwungen, mit dem Kohlenstoffsubstrat zu interagieren. Dies führt zu einer gleichmäßigeren Verteilung des aktiven Materials im gesamten Komposit.

Häufige Fallstricke und Überlegungen

Der Kompromiss der Dichtigkeit

Obwohl Quarz eine ausgezeichnete thermische Stabilität aufweist, hängt die Wirksamkeit dieser Methode vollständig von der Qualität der Versiegelung ab.

Ein mikroskopisch kleines Leck während der Heizphase führt wieder Sauerstoff ein. Bei 450 °C kann selbst eine geringe Menge Sauerstoff die gesamte Charge ruinieren, indem er den Schwefel oxidiert.

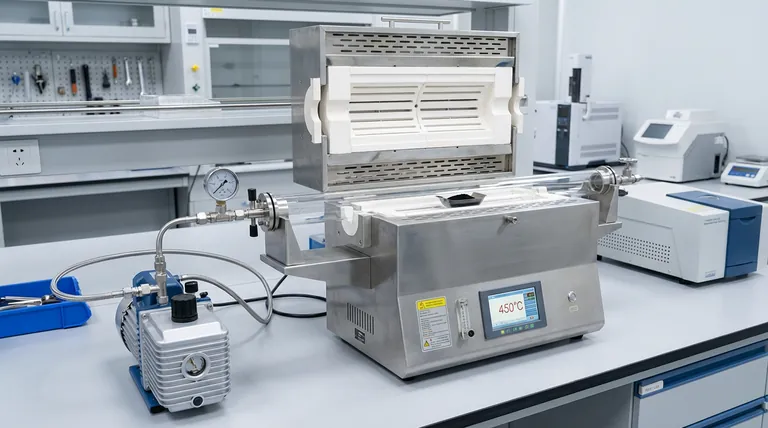

Temperaturkontrolle vs. Umgebung

Es ist wichtig, die Rolle der Röhre von der Rolle des Ofens zu unterscheiden.

Während die Röhrenofen die präzise Temperaturkontrolle bietet, die zur Erreichung von 450 °C erforderlich ist, ist es das versiegelte Quarzgefäß darin, das den chemischen Erfolg der Synthese bestimmt. Die Abhängigkeit vom Gasfluss (wie Argon) ohne versiegelte Röhre reicht für dieses spezielle Komposit möglicherweise nicht aus, um den Verlust an Flüchtigkeit zu verhindern.

Die richtige Wahl für Ihre Synthese treffen

Um die Qualität Ihrer Te1S7/C-Komposite zu maximieren, priorisieren Sie die Integrität Ihrer Vakuumversiegelung.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Quarzröhre vor dem Versiegeln auf ein Hochvakuum evakuiert wird, um Sauerstoff vollständig zu entfernen und die Oberflächenoxidation von Tellur und Schwefel zu verhindern.

- Wenn Ihr Hauptaugenmerk auf effektiver Beladung liegt: Halten Sie die Wärmebehandlung streng bei 450 °C, um sicherzustellen, dass die Viskosität der Schmelze eine tiefe Diffusion in die Kohlenstoffporen ermöglicht, ohne die Komponenten zu zersetzen.

Der Erfolg Ihres Komposits hängt davon ab, Ihre reaktiven Elemente von der Atmosphäre zu isolieren, sobald die Hitze angewendet wird.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Te1S7/C-Wärmebehandlung |

|---|---|

| Hochvakuumumgebung | Entfernt O2 und Feuchtigkeit, um chemischen Abbau und Oxidation zu verhindern. |

| Versiegeltes Quarzgefäß | Beschränkt flüchtige Dämpfe, um die Infiltration in den Kohlenstoffträger zu erzwingen. |

| 450 °C Stabilität | Aufrechterhaltung der thermischen Integrität für hochreine Schmelzdiffusion und Beladung. |

| Kontaminationsbarriere | Eliminiert Nebenreaktionen, die die elektrochemische Leistung beeinträchtigen. |

Verbessern Sie Ihre Materialentwicklung mit Präzision

Lassen Sie nicht zu, dass Oxidation Ihre Forschung beeinträchtigt. KINTEK bietet die spezialisierte Ausrüstung, die für die Entwicklung fortschrittlicher Te1S7/C-Komposite benötigt wird. Mit Unterstützung durch Experten in F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Laboranforderungen angepasst werden können.

Sorgen Sie für perfekte Schmelzdiffusion und hochreine Beladung mit unseren branchenführenden thermischen Lösungen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yue Zhang, Jian Liu. A Tellurium‐Boosted High‐Areal‐Capacity Zinc‐Sulfur Battery. DOI: 10.1002/advs.202308580

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Vorteile bieten Fallrohröfen? Präzise Steuerung und hohe Effizienz erreichen

- Kann ein Vakuumrohrrohrofen mit kontrollierten Gasatmosphären verwendet werden? Ja, für präzise Hochtemperaturprozesse.

- Was sind die Hauptmerkmale und Vorteile von Rohröfen? Präzise Steuerung für die Hochtemperatur-Materialverarbeitung

- Welche Rolle spielt eine Röhrenofen bei der TMDC-ND-Herstellung? Beherrschen Sie die Synthese von Graphen-dekorierte Nanostrukturen

- Wie wirkt sich die Behandlung mit sauerstoffreicher Atmosphäre in einem Röhrenofen auf Titannitrid-Nanotuben aus? Optimieren Sie die Leistung Ihrer Nanostruktur

- Was ist der Zweck von Quarzrohren mit Kohlenstoffbeschichtung? Verbesserung des Kristallwachstums mittels Bridgman-Methode

- Wie beeinflusst das Hochtemperaturglühen in einem Rohröfen die Leistung des RuCuCl/NF-2-Katalysators?

- Warum ist ein mehrstufiger programmierbarer Rohröfen für das Sintern von grünen Spinell-Hohlfasermembranen notwendig?