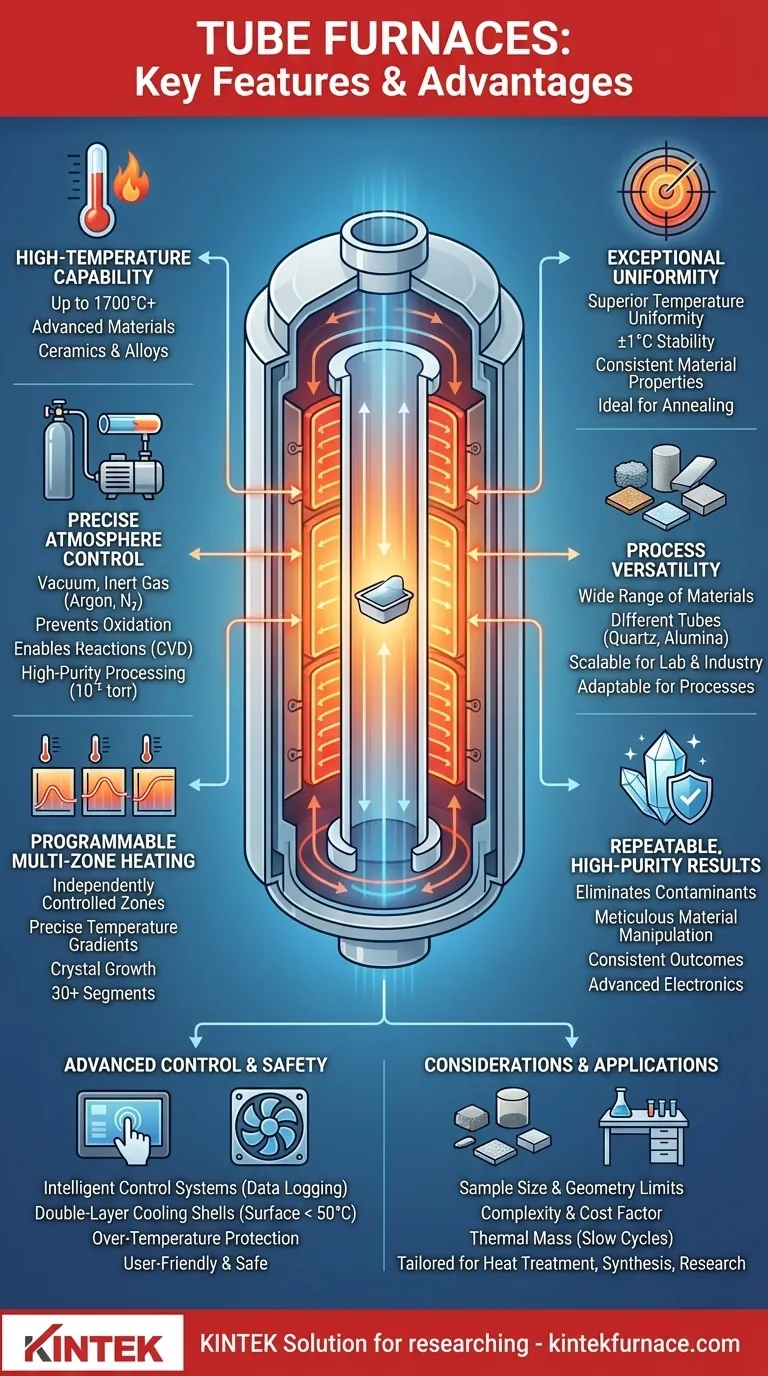

Grundsätzlich bietet ein Rohrofen eine unvergleichliche Kontrolle über die thermische Verarbeitungsumgebung. Zu den Hauptmerkmalen gehören die Hochtemperaturbeständigkeit (oft über 1700 °C), die präzise Mehrzonen-Temperaturregelung und die Fähigkeit, eine spezifische Atmosphäre, wie Vakuum oder Inertgas, aufrechtzuerhalten. Diese Merkmale führen zu den Hauptvorteilen einer außergewöhnlichen Heizuniformität, Prozessvielfalt für eine breite Palette von Materialien und reproduzierbaren Ergebnissen höchster Reinheit.

Ein Rohrofen sollte nicht nur als Hochtemperaturofen betrachtet werden, sondern als Präzisionsinstrument. Sein wahrer Wert liegt in der Fähigkeit, Materialeigenschaften akribisch zu manipulieren, indem eine hochgradig einheitliche, kontrollierbare und isolierte thermische Umgebung geschaffen wird.

Das Kernprinzip: Eine kontrollierte Umgebung

Ein Rohrofen ist um ein zentrales Keramik- oder Quarzrohr herum konstruiert, das die Probe enthält. Heizelemente umgeben dieses Rohr und erzeugen ein System, das sich durch die Lieferung präziser thermischer Energie in einer streng kontrollierten Atmosphäre auszeichnet.

Hochtemperaturbeständigkeit

Rohröfen sind dafür ausgelegt, sehr hohe Temperaturen zu erreichen und aufrechtzuerhalten, wobei viele Modelle kontinuierlich bis zu 1700 °C arbeiten und Maximalwerte von 1800 °C oder höher erreichen. Diese Fähigkeit ist unerlässlich für die Verarbeitung fortschrittlicher Materialien wie technischer Keramiken, Legierungen und bestimmter Nanomaterialien.

Unübertroffene Temperaturuniformität

Die zylindrische Bauweise gewährleistet, dass die Wärme von allen Seiten gleichmäßig zur Mitte des Rohres abgestrahlt wird. Dies führt zu einer überlegenen Temperaturuniformität über die Probe hinweg, ein entscheidender Faktor für Prozesse wie das Tempern, bei dem konsistente Materialeigenschaften das Hauptziel sind. Die Temperaturstabilität wird oft auf ±1 °C genau geregelt.

Präzise Atmosphärenkontrolle

Das geschlossene Rohr ist das definierende Merkmal des Ofens und ermöglicht eine vollständige Kontrolle über die gasförmige Umgebung. Durch den Anschluss einer Vakuumpumpe oder eines Gasversorgungssystems können Bediener Prozesse unter spezifischen Bedingungen durchführen.

Dies ist entscheidend für:

- Vermeidung von Oxidation: Die Verwendung eines Inertgases wie Argon oder Stickstoff schützt empfindliche Materialien vor der Reaktion mit Sauerstoff bei hohen Temperaturen.

- Ermöglichung von Reaktionen: Prozesse wie die chemische Gasphasenabscheidung (CVD) beruhen auf der Zufuhr spezifischer Precursor-Gase in die heiße Zone, um dünne Schichten abzuscheiden.

- Hochreine Verarbeitung: Ein Vakuum kann verwendet werden, um atmosphärische Verunreinigungen zu entfernen, wobei einige Systeme bis zu 10⁻⁵ Torr erreichen.

Fortschrittliche Steuerung und Benutzerfreundlichkeit

Moderne Rohröfen verfügen über hochentwickelte Elektronik und durchdachtes Design, um Präzision, Wiederholbarkeit und Benutzerfreundlichkeit zu verbessern.

Programmierbare Mehrzonenheizung

Anstatt einer einzelnen Heizzone verfügen viele Öfen über mehrere, unabhängig steuerbare Zonen entlang der Rohrlänge. Dies ermöglicht die Erstellung präziser Temperaturgradienten, die für spezielle Anwendungen wie Kristallwachstum oder bestimmte Arten chemischer Transportreaktionen unerlässlich sind. Steuerungen ermöglichen oft 30 oder mehr programmierbare Segmente zur automatischen Ausführung komplexer Heiz- und Abkühlprofile.

Intelligente Steuerungssysteme

Moderne Öfen sind mit benutzerfreundlichen Schnittstellen ausgestattet, wie z. B. Farb-Touchscreens und Software zur Datenprotokollierung. Diese Systeme reduzieren das Risiko menschlicher Fehler, gewährleisten die Prozesswiederholbarkeit und ermöglichen die Fernüberwachung, was für Langzeitexperimente oder die kontinuierliche Produktion von unschätzbarem Wert ist.

Vielseitigkeit bei Materialien und Maßstab

Die Wahl des Rohrmaterials – typischerweise Quarz für niedrigere Temperaturen (<1200 °C) oder Aluminiumoxid für höhere Temperaturen – ermöglicht die Anpassung des Ofens an verschiedene chemische Prozesse. Obwohl sie oft in Laboren eingesetzt werden, ist das Design skalierbar, und mehrere Rohröfen können in größere industrielle Produktionslinien integriert werden.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Rohröfen ein Spezialwerkzeug mit spezifischen Einschränkungen, die berücksichtigt werden müssen.

Probengeometrie und -größe

Die primäre Einschränkung ist der Durchmesser des Rohres. Dies begrenzt die Größe und Form der zu verarbeitenden Proben und macht Rohröfen im Vergleich zu Kammer- oder Muffelöfen weniger geeignet für sperrige oder unregelmäßig geformte Objekte.

Komplexität und Kosten

Fortschrittliche Funktionen wie Mehrzonensteuerung, Hochvakuumbetrieb und hochentwickelte Gas-Mischsysteme erhöhen die Komplexität und die Kosten erheblich. Ein einfacher Einzonenofen ist weitaus erschwinglicher als ein Mehrzonen-CVD-System.

Thermische Masse und Zykluszeit

Die für die Hochtemperaturstabilität erforderliche Keramikisolierung verleiht dem Ofen eine erhebliche thermische Masse. Dies bedeutet, dass Heiz- und insbesondere Abkühlzyklen langsam sein können. Einige Designs verfügen jedoch über einen Schiebe- oder Spaltmechanismus, um das Rohr zur schnellen Abkühlung aus der Heizzone zu bewegen.

Konzipiert für die Sicherheit des Bedieners

Der Betrieb bei extremen Temperaturen erfordert einen Fokus auf Sicherheit. Rohröfen verfügen über Schlüsselfunktionen zum Schutz des Benutzers und der Laborumgebung.

Doppelschichtige Kühlschalen

Die meisten modernen Öfen verfügen über ein doppelwandiges Stahlgehäuse mit einem internen Kühlgebläse. Dieses Design leitet aktiv Wärme ab und hält die Außentemperatur niedrig – oft unter 50 °C –, selbst wenn die Innentemperatur über 1000 °C liegt.

Übertemperaturschutz

Integrierte Sicherheitskreise schalten den Ofen automatisch ab, wenn die Temperatur einen festgelegten Grenzwert überschreitet, wodurch Schäden am Gerät und an der Probe verhindert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Konfiguration eines Rohrofens hängt vollständig von Ihren spezifischen Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung liegt (Glühen, Sintern): Priorisieren Sie einen Ofen mit nachgewiesener, außergewöhnlicher Temperaturuniformität über eine lange heiße Zone, um konsistente Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialerzeugung liegt (CVD, Kristallwachstum): Ein Mehrzonenofen ist unerlässlich, um präzise Temperaturgradienten zu erzeugen, und ein robustes Gaszufuhr- und Kontrollsystem ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung liegt: Ein vielseitiger Einzonen-Spaltrohr-Ofen mit austauschbaren Quarz- und Aluminiumoxidrohren sowie grundlegenden Vakuum-/Gaskomponenten bietet die größte Flexibilität.

Wenn Sie diese Kernfähigkeiten verstehen, können Sie zuversichtlich einen Rohrofen auswählen, der nicht nur als Wärmequelle, sondern als Präzisionsinstrument zur Erreichung Ihrer Ziele dient.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hochtemperaturbetrieb (bis zu 1800 °C) | Ermöglicht die Verarbeitung fortschrittlicher Materialien wie Keramiken und Legierungen |

| Präzise Mehrzonen-Temperaturregelung | Gewährleistet gleichmäßige Erwärmung und wiederholbare Ergebnisse bei Glühen und Sintern |

| Atmosphärenkontrolle (Vakuum, Inertgas) | Verhindert Oxidation, unterstützt hochreine Prozesse wie CVD |

| Skalierbares Design und Sicherheitsfunktionen | Anpassbar für Labor bis Produktion, mit Kühlschalen und Übertemperaturschutz |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem Präzisions-Rohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihnen zu überlegenen thermischen Verarbeitungsergebnissen verhelfen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung