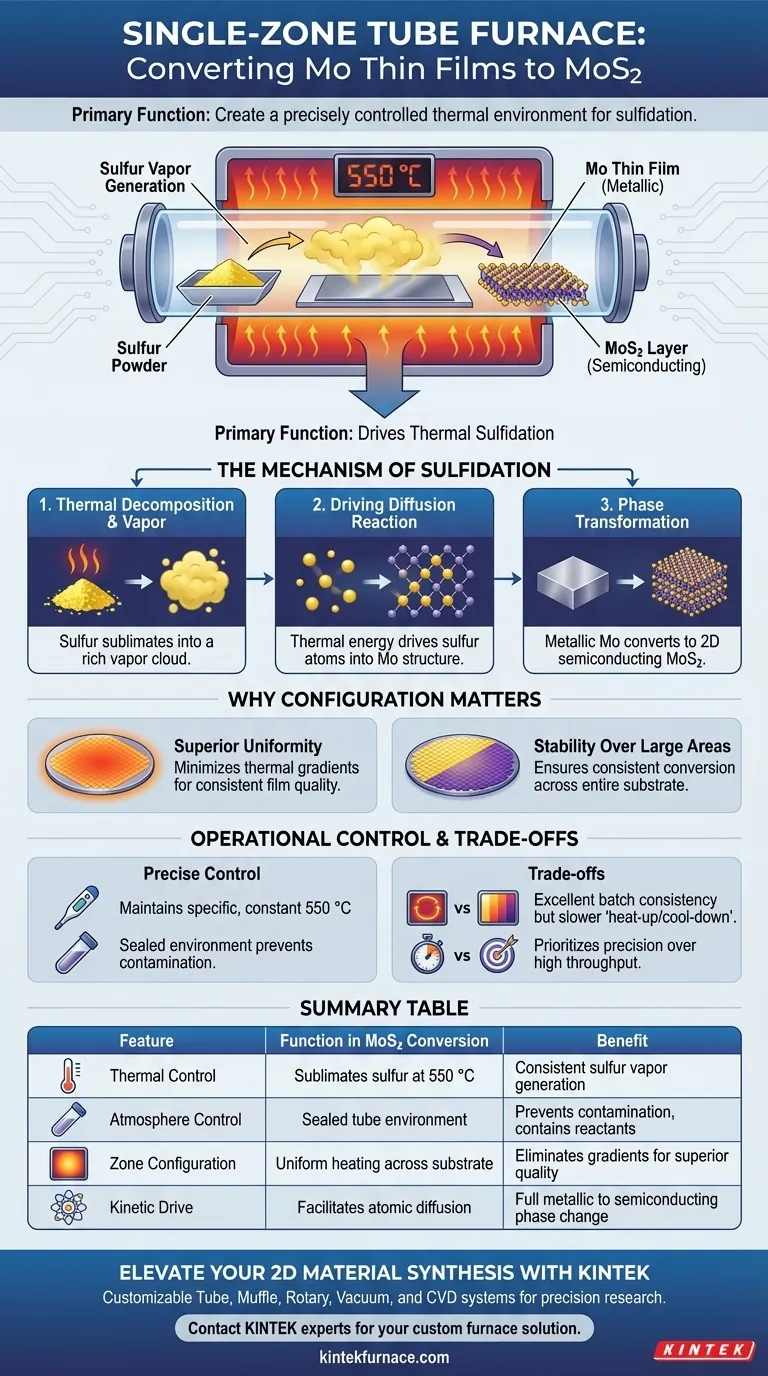

Die Hauptfunktion eines Einzonen-Röhrenofens bei der Umwandlung von Molybdän (Mo)-Dünnschichten in Molybdändisulfid (MoS2) besteht darin, eine präzise kontrollierte thermische Umgebung zu schaffen, die die Sulfidierung vorantreibt. Der Ofen erhitzt die Reaktionskammer, um elementaren Schwefel zu Dampf zu zersetzen, der dann in die feste Molybdänschicht diffundiert, um eine vollständige Phasenumwandlung auszulösen.

Durch die Aufrechterhaltung einer stabilen Temperatur (typischerweise um 550 °C) erleichtert der Ofen die kinetischen Bedingungen, die für die Umwandlung einer metallischen Dünnschicht in einen zweidimensionalen Schicht-Halbleiter erforderlich sind.

Der Mechanismus der Sulfidierung

Thermische Zersetzung und Dampferzeugung

Der Prozess beginnt damit, dass die Hitze des Ofens zur thermischen Zersetzung von elementarem Schwefelpulver genutzt wird.

Anstatt zu schmelzen, sublimiert der Schwefel und erzeugt eine schwefelreiche Dampfwolke in der verschlossenen Röhre. Dieser Dampf dient als wesentlicher Reaktant für den Umwandlungsprozess.

Antrieb der Diffusionsreaktion

Sobald der Schwefeldampf erzeugt ist, sorgt der Ofen dafür, dass er die Molybdän-Dünnschicht erreicht.

Die thermische Energie treibt eine Diffusionsreaktion an, bei der Schwefelatome in die feste Molybdänstruktur eindringen. Diese Wechselwirkung ist nicht nur eine oberflächliche Beschichtung, sondern eine tiefe chemische Integration.

Phasenumwandlung

Das ultimative Ziel dieser thermischen Behandlung ist eine grundlegende Veränderung der Materialeigenschaften.

Die Ofenumgebung ermöglicht die Phasenumwandlung der metallischen Molybdänschicht in eine halbleitende MoS2-Schicht. Dies verwandelt ein leitfähiges Metall in ein funktionelles 2D-Material, das für elektronische Anwendungen geeignet ist.

Warum die Konfiguration wichtig ist

Überlegene Gleichmäßigkeit

Für die spezifische Aufgabe der Sulfidierung von Dünnschichten ist eine Einzonenkonfiguration oft überlegen gegenüber Mehrzonensystemen.

Forschungsergebnisse deuten darauf hin, dass ein Einzonenofen eine überlegene Gleichmäßigkeit und Wiederholbarkeit der Filmqualität bietet. Diese Konfiguration minimiert thermische Gradienten, die zu ungleichmäßigen Reaktionsraten über das Substrat führen könnten.

Stabilität über große Flächen

Konsistenz ist entscheidend bei der Verarbeitung von großflächigen Dünnschichten.

Unter optimierten Bedingungen stabilisiert der Einzonenofen die Sulfidierungsreaktion. Dies gewährleistet, dass die Umwandlung von Mo in MoS2 über die gesamte Oberfläche des Films konsistent ist.

Betriebliche Kontrolle

Präzise Temperaturregelung

Der Ofen muss eine spezifische, konstante Temperatur aufrechterhalten, die für diesen speziellen Umwandlungsprozess oft bei 550 °C liegt.

Digitale Steuerungen regeln diese Wärme, um sicherzustellen, dass die Reaktionskinetik stabil bleibt, ohne das Substrat oder den entstehenden Film zu beschädigen.

Abgeschlossene Reaktionsumgebung

Der Röhrenofen bietet einen abgeschlossenen Raum, der für die Steuerung der Atmosphäre unerlässlich ist.

Diese Isolierung verhindert, dass äußere Verunreinigungen die Reinheit des Halbleiters beeinträchtigen, und hält den Schwefeldampf innerhalb der Reaktionszone.

Verständnis der Kompromisse

Gradientenbeschränkungen

Ein Einzonenofen ist für Temperaturgleichmäßigkeit ausgelegt, nicht für die Erzeugung komplexer thermischer Gradienten.

Wenn ein Prozess unterschiedliche Temperaturen für das Ausgangsmaterial (Schwefel) und das Substrat erfordert – was bei einigen Chemical Vapor Deposition (CVD)-Methoden üblich ist –, kann eine Einzonenkonfiguration eine sorgfältige Platzierung der Vorläufer erfordern, um die Verdampfungsraten ausschließlich durch die Position relativ zum Heizelement zu steuern.

Durchsatz vs. Präzision

Obwohl für die Chargenkonsistenz hervorragend geeignet, kann der "Aufheiz- und Abkühlzyklus" eines Röhrenofens zeitaufwendig sein.

Für die Synthese hochwertiger Materialien, bei denen der Phasenübergang exakt sein muss, ist dieser Geschwindigkeitskompromiss jedoch notwendig, um die richtige Kristallstruktur zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres MoS2-Umwandlungsprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit liegt: Verlassen Sie sich auf die Einzonenkonfiguration, um thermische Gradienten zu eliminieren und eine konsistente Sulfidierung über das gesamte Substrat zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Nutzen Sie die digitale Präzision des Ofens, um den Parameter von 550 °C zu fixieren und identische Bedingungen für jede Charge zu gewährleisten.

Der Einzonen-Röhrenofen ist nicht nur ein Heizgerät; er ist das kritische Gefäß, das den feinen atomaren Austausch choreografiert, der für die Herstellung von 2D-Halbleitern der nächsten Generation erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der MoS2-Umwandlung | Vorteil |

|---|---|---|

| Thermische Steuerung | Sublimiert Schwefelpulver bei 550 °C | Konsistente Schwefeldampferzeugung |

| Atmosphärenkontrolle | Abgeschlossene Röhrenumgebung | Verhindert Kontamination und enthält Reaktanten |

| Zonenkonfiguration | Gleichmäßige Erwärmung über das Substrat | Eliminiert Gradienten für überlegene Filmqualität |

| Kinetischer Antrieb | Erleichtert atomare Diffusion | Vollständige metallische zu halbleitende Phasenumwandlung |

Erweitern Sie Ihre 2D-Material-Synthese mit KINTEK

Präzision ist entscheidend bei der Umwandlung von Molybdänfilmen in hochwertige MoS2-Halbleiter. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systemen – alle voll anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie die überlegene Gleichmäßigkeit eines Einzonenofens oder die komplexen Gradienten eines Mehrzonen-CVD-Systems benötigen, unsere Labor-Hochtemperatur-Lösungen bieten die Stabilität und Wiederholbarkeit, die Ihre Materialien erfordern.

Bereit, Ihren Dünnschicht-Sulfidierungsprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre kundenspezifische Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie werden Materialien in einem Vakuumrohrofen verarbeitet? Meisterhaft gesteuertes Erhitzen für Reinheit und Präzision

- Warum wird ein programmierbarer Röhrenofen für die Synthese von Cu13Se52Bi35-Massenlegierungen benötigt? Wesentliche thermische Präzision

- Was sind die Nachteile eines Rohrofens? Wichtige Einschränkungen für Industrie- und Laboranwendungen

- Was sind die Vorteile der Verwendung eines Vakuumröhrenofens für die Biomassepyrolyse? Optimierung der Leistung von Elektrokatalysatoren

- Wie verbessern abgedichtete Flansche die Sauerstoffglühung für supraleitende Verbindungen? Erhöhen Sie Reinheit und Präzision

- Warum eine Graphitbox in Röhrenöfen für die Sb2Se3-Glühung verwenden? Präzises Kristallwachstum & Dampfkontrolle erzielen

- Welche Rolle spielt ein Röhrenofen bei der Synthese von Si:B-Nanodrähten? Steuerung der thermischen Verdampfung und des Wachstums

- Was sind die technischen Spezifikationen eines Drop Tube Ofens? Optimieren Sie Ihre Hochtemperatur-Umwandlungsexperimente