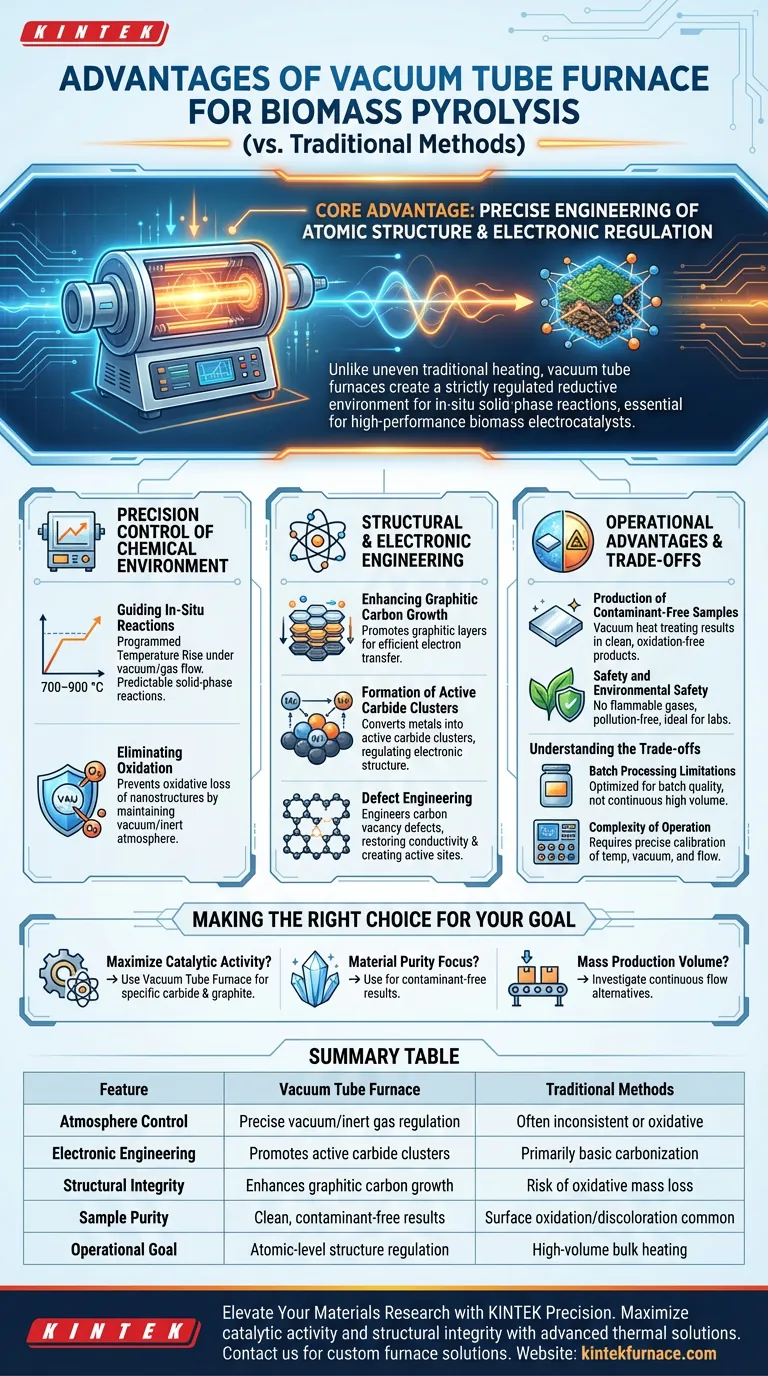

Der Hauptvorteil der Verwendung eines Vakuumröhrenofens ist seine Fähigkeit, die atomare Struktur des Elektrokatalysators präzise zu gestalten. Im Gegensatz zu herkömmlichen Heizmethoden, die unter ungleichmäßiger Atmosphärenkontrolle leiden können, schafft ein Vakuumröhrenofen eine streng regulierte reduktive Umgebung. Dies ermöglicht die Steuerung von Festphasenreaktionen in situ zwischen Kohlenstoffquellen und Metallionen, ein Prozess, der für Hochleistungsanwendungen auf Biomassebasis unerlässlich ist.

Der Kernwert dieser Technologie ist nicht nur Wärme, sondern die Regulierung der elektronischen Struktur. Während Standardöfen Material lediglich verkohlen, ermöglicht ein Vakuumröhrenofen die spezifische Umwandlung von Metallen in aktive Karbidcluster und fördert das Wachstum von graphitischem Kohlenstoff, was mit herkömmlichen Methoden schwer zu erreichen ist.

Präzise Kontrolle der chemischen Umgebung

Steuerung von In-situ-Reaktionen

Herkömmliche Heizmethoden mangelt es oft an der für die komplexe Synthese erforderlichen atmosphärischen Präzision. Ein Vakuumröhrenofen ermöglicht einen programmierten Temperaturanstieg (typischerweise 700–900 °C) unter spezifischem Vakuum oder Gasfluss. Diese kontrollierte Umgebung stellt sicher, dass Kohlenstoffquellen und Metallionen in der festen Phase vorhersagbar reagieren.

Beseitigung von Oxidation

Sauerstoff ist der Feind der präzisen reduktiven Synthese. Durch die Aufrechterhaltung eines Vakuums oder einer inerten Atmosphäre verhindert diese Ausrüstung den oxidativen Verlust von Kohlenstoffnanoröhren und anderen empfindlichen Nanostrukturen. Dies stellt sicher, dass das Material seine beabsichtigte Masse und strukturelle Integrität behält, anstatt in die Atmosphäre zu verbrennen.

Strukturelle und elektronische Gestaltung

Förderung des Wachstums von graphitischem Kohlenstoff

Damit ein Elektrokatalysator funktioniert, benötigt er eine hervorragende elektrische Leitfähigkeit. Die spezifischen Bedingungen, die ein Vakuumröhrenofen bietet, fördern das Wachstum von graphitischen Kohlenstoffschichten. Diese Graphitierung ist entscheidend für die Gewährleistung eines effizienten Elektronentransfers während katalytischer Prozesse.

Bildung von aktiven Karbidclustern

Die primäre Referenz hebt einen deutlichen Vorteil hervor: die Umwandlung von Metallkomponenten in spezifische Karbidcluster. Dieser Prozess reguliert effektiv die elektronische Struktur des Materials. Herkömmliche thermische Methoden erreichen oft nicht dieses Maß an chemischer Spezifität und führen zu weniger aktiven Metalloxiden anstelle der gewünschten Karbide.

Fehlergestaltung

Über die einfache Verkohlung hinaus ermöglichen diese Öfen die Gestaltung von Kohlenstoffleerstellen. Durch die Entfernung spezifischer sauerstoffhaltiger funktioneller Gruppen stellt der Prozess die elektrische Leitfähigkeit wieder her und erzeugt aktive Zentren, die die Adsorptionskinetik und Empfindlichkeit verbessern.

Betriebliche Vorteile

Herstellung von Proben ohne Verunreinigungen

Die Vakuumwärmebehandlung führt zu sauberen, glänzenden Produkten, die frei von Oberflächenoxidation oder Verfärbungen sind. Da der Prozess in einer sauerstofffreien, schadstofffreien Umgebung stattfindet, entfällt oft die Nachbearbeitung, was den Wert der Endkomponente erhöht.

Sicherheit und Umweltsicherheit

Im Vergleich zu Methoden, die offene Flammen oder gefährliche Gasnebenprodukte beinhalten, sind Vakuumröhrenöfen deutlich sicherer. Sie beinhalten im Allgemeinen keine brennbaren Gase und sind umweltfreundlich, was sie ideal für Laborumgebungen macht, in denen Gesundheitsrisiken minimiert werden müssen.

Abwägungen verstehen

Grenzen der Chargenverarbeitung

Obwohl sie für Präzision hervorragend geeignet sind, sind Vakuumröhrenöfen typischerweise Werkzeuge für die Chargenverarbeitung. Sie können möglicherweise nicht mit dem kontinuierlichen Hochdurchsatz industrieller Drehrohr- oder Bandöfen mithalten und stellen in der Großserienfertigung einen Engpass dar.

Komplexität der Bedienung

Das Erreichen des präzisen "programmierten Temperaturanstiegs" und die Aufrechterhaltung spezifischer Vakuumgrade erfordern eine komplexere Kalibrierung als ein Standard-Muffelofen. Der Bediener muss Gasfluss, Druck und Rampenraten sorgfältig ausbalancieren, um thermische Schocks oder unvollständige Reaktionen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumröhrenofen das richtige Werkzeug für Ihr spezifisches Biomassepyrolyseprojekt ist, sollten Sie Ihre Endziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Verwenden Sie einen Vakuumröhrenofen, um die Bildung spezifischer Metallkarbidcluster und graphitischer Schichten sicherzustellen, die für hohe Leistungen entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Wählen Sie diese Methode, um sauerstoffinduzierte Defekte und Oberflächenverunreinigungen zu beseitigen, die elektrochemische Messungen stören könnten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktionsmenge liegt: Möglicherweise müssen Sie untersuchen, ob die präzise Atmosphärenkontrolle in einem Durchflussrohrofen repliziert werden kann, da der Röhrenofen für Chargenqualität über Menge optimiert ist.

Letztendlich ist der Vakuumröhrenofen die überlegene Wahl, wenn die Definition der elektronischen Struktur des Materials wichtiger ist als die einfache Geschwindigkeit der Verkohlung.

Zusammenfassungstabelle:

| Merkmal | Vakuumröhrenofen | Herkömmliche Methoden |

|---|---|---|

| Atmosphärenkontrolle | Präzise Vakuum-/Inertgasregelung | Oft inkonsistent oder oxidativ |

| Elektronische Gestaltung | Fördert aktive Karbidcluster | Hauptsächlich grundlegende Verkohlung |

| Strukturelle Integrität | Verbessert das Wachstum von graphitischem Kohlenstoff | Risiko von oxidativem Massenverlust |

| Probenreinheit | Saubere, schadstofffreie Ergebnisse | Oberflächenoxidation/Verfärbung üblich |

| Betriebsziel | Regulierung der Struktur auf atomarer Ebene | Massenheizung in großen Mengen |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Maximieren Sie die katalytische Aktivität und strukturelle Integrität Ihrer biomassebasierten Materialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen moderner Laborumgebungen entwickelt wurden.

Ob Sie spezifische Karbidcluster entwickeln oder die Defektdichte optimieren müssen, unsere anpassbaren Öfen gewährleisten die präzise Temperatur- und Atmosphärenkontrolle, die für Ihre einzigartigen Forschungsziele erforderlich ist.

Bereit, überlegene Wärmebehandlungsergebnisse zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst die Wärmebehandlungstemperatur in einem Rohröfen die RPW-Elektroden? Optimierung der Karbonisierungsleistung

- Warum wird ein Hochtemperatur-Rohröfen für die Pyrolyse von Sr2TiO4-Vorläuferpulvern verwendet? Erzielung hoher Reinheit

- In welchen Branchen und Forschungsbereichen werden vertikale Röhrenöfen häufig eingesetzt? Unerlässlich für die präzise thermische Bearbeitung

- Wie werden Wafer in einem Vertikalrohrofen be- und entladen?Präzise Handhabung für gleichmäßige Wärmebehandlung

- Warum wird ein Hochtemperatur-Rohröfen für die Langzeit-Glühung von CrMnFeCoNi-Legierungen verwendet? Chemische Homogenität erreichen

- Was sind die gängigen Anwendungen eines Vakuumrohr-Ofens? Erschließen Sie Hochreine thermische Verarbeitung für Ihr Labor

- Warum wird für die zweistufige LiFePO4-Beschichtung ein Quarzrohr-Ofen verwendet? Beherrschung der Oxidationskontrolle und Leitfähigkeit

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Rohrofens mit Beobachtungsfenstern? Echtzeit-Benetzungsanalyse