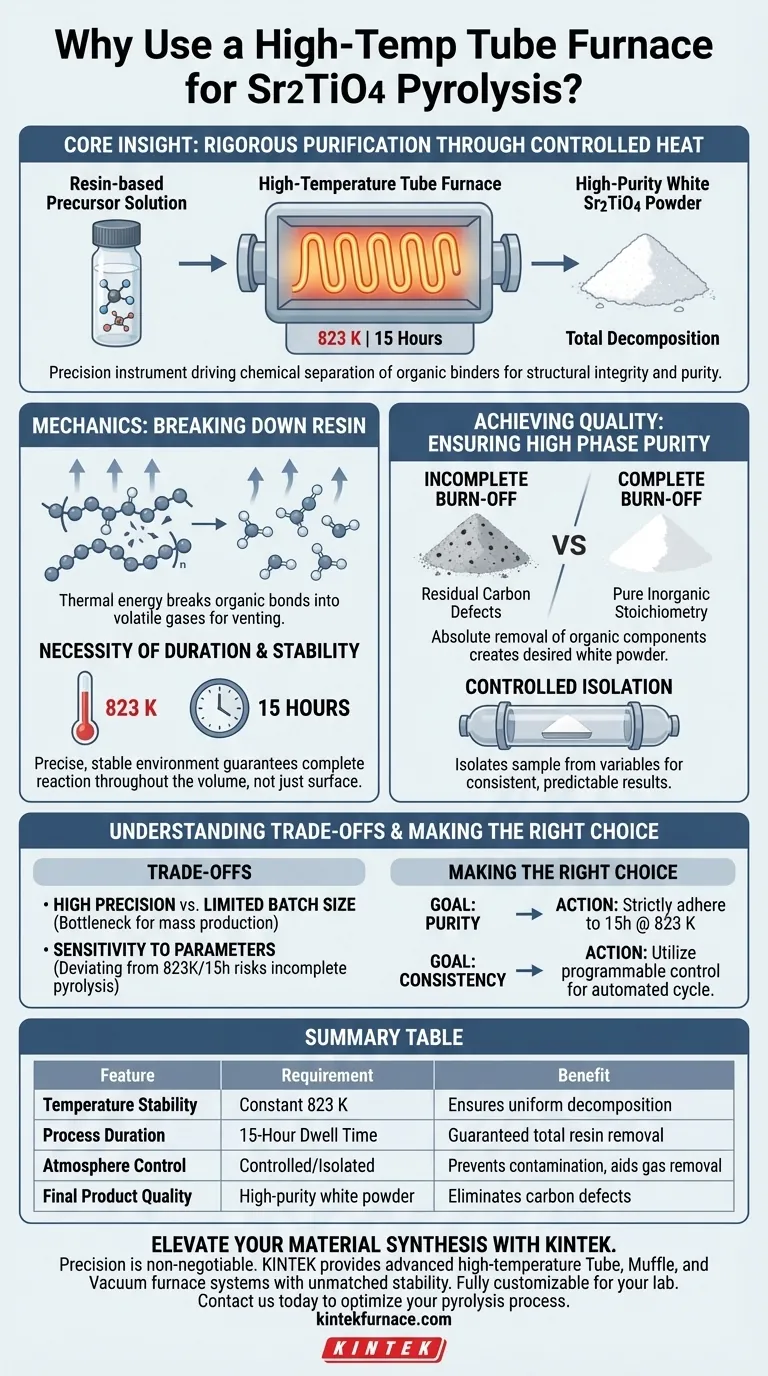

Die Hauptfunktion eines Hochtemperatur-Röhrenofens in diesem Zusammenhang ist die rigorose Reinigung durch kontrollierte Wärme. Er wird verwendet, um harzbasierte Vorläuferlösungen einem spezifischen thermischen Zyklus auszusetzen – 823 K für 15 Stunden –, um die vollständige Zersetzung organischer Materialien zu erreichen. Dieser Prozess ist entscheidend für die Umwandlung einer Rohmischung in hochreine, weiße Sr2TiO4-Ausgangspulver.

Kernpunkt: Der Röhrenofen ist nicht nur ein Heizelement; er ist ein Präzisionsinstrument, das zur chemischen Trennung von organischen Bindemitteln von anorganischen Keramiken eingesetzt wird. Durch die Aufrechterhaltung einer stabilen Temperatur über einen langen Zeitraum wird das vollständige "Ausbrennen" der Harzkomponenten gewährleistet, was für die strukturelle Integrität und Reinheit des endgültigen Keramikmaterials unerlässlich ist.

Die Mechanik der Vorläuferreinigung

Aufbrechen von Harzstrukturen

Die Synthese von Sr2TiO4 beginnt oft mit einer harzbasierten Vorläuferlösung. Während das Harz als notwendiges Vehikel zur Mischung der Strontium- und Titan-Elemente dient, muss es vollständig entfernt werden, um die endgültige Keramik zu bilden.

Der Hochtemperatur-Röhrenofen liefert die thermische Energie, die benötigt wird, um die chemischen Bindungen dieser organischen Polymere aufzubrechen. Dieser Prozess, bekannt als Pyrolyse, zersetzt das organische Material in flüchtige Gase, die vom Probenmaterial abgeleitet werden können.

Die Notwendigkeit von Dauer und Stabilität

Die Erzielung hoher Reinheit ist nicht augenblicklich. Die primäre Referenz spezifiziert eine Prozesszeit von 15 Stunden bei 823 K.

Ein Standardofen kann Schwankungen aufweisen, aber ein Röhrenofen bietet eine präzise kontrollierte thermische Umgebung. Diese Stabilität stellt sicher, dass das Material während der gesamten Dauer bei der Zieltemperatur bleibt, und garantiert, dass die Reaktion im gesamten Pulvervolumen, nicht nur an der Oberfläche, vollständig abläuft.

Erzielung von Materialqualität

Gewährleistung hoher Phasreinheit

Das ultimative Ziel der Verwendung dieser spezifischen Ausrüstung ist die Herstellung von hochreinem weißem Sr2TiO4-Pulver. Wenn organischer Kohlenstoff im Material verbleibt, würde das Pulver wahrscheinlich grau oder schwarz erscheinen und strukturelle Defekte aufweisen.

Der Röhrenofen stellt sicher, dass das "Ausbrennen" absolut ist. Durch die vollständige Entfernung der organischen Komponenten besteht das verbleibende Material ausschließlich aus der gewünschten anorganischen Stöchiometrie, die für die nachfolgende Verarbeitung erforderlich ist.

Kontrollierte Umgebungsisolierung

Während der Schwerpunkt auf der Wärme liegt, isoliert das Design eines Röhrenofens – eine versiegelte zylindrische Kammer – die Probe von unkontrollierten externen Variablen.

Diese Einhausung ermöglicht eine konsistente Reaktionsumgebung. Unabhängig davon, ob das spezifische Protokoll Oxidation zur Entfernung von Kohlenstoff oder einfache thermische Zersetzung erfordert, schafft der Röhrenofen eine standardisierte Zone, in der die Entfernung organischer Komponenten vorhersehbar und effektiv erfolgt.

Verständnis der Kompromisse

Begrenzungen der Chargengröße

Röhrenöfen sind im Allgemeinen für hohe Präzision und nicht für hohe Volumina ausgelegt. Der zylindrische Hohlraum begrenzt die Menge an Vorläuferpulver, die in einem einzigen Durchgang behandelt werden kann. Dies macht sie ideal für Forschung und hochwertige Synthesen, kann aber für die Massenproduktion zu einem Engpass werden.

Empfindlichkeit gegenüber Prozessparametern

Der Erfolg der Pyrolyse hängt von der genauen Einhaltung des thermischen Profils ab. Abweichungen vom 823 K Sollwert oder eine Verkürzung der 15-Stunden-Dauer bergen ein erhebliches Risiko. Unzureichende Hitze oder Zeit führen zu unvollständiger Pyrolyse, was zu Restkohlenstoffverunreinigungen führt, die die dielektrischen oder strukturellen Eigenschaften des Sr2TiO4 beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Sr2TiO4-Pulvern zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Halten Sie sich strikt an die 15-stündige Haltezeit bei 823 K, um die vollständige Entfernung aller harzbasierten organischen Marker zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Nutzen Sie die programmierbare Steuerung des Röhrenofens, um die Aufheizrampen und Haltezeiten zu automatisieren und menschliche Fehler im thermischen Zyklus zu eliminieren.

Durch die Nutzung der präzisen thermischen Steuerung eines Röhrenofens wandeln Sie eine komplexe organisch-anorganische Mischung in eine makellose keramische Grundlage um.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Sr2TiO4-Pyrolyse | Vorteil des Röhrenofens |

|---|---|---|

| Temperaturstabilität | Konstant 823 K | Gewährleistet gleichmäßige Zersetzung über die gesamte Probe |

| Prozessdauer | 15-stündige Haltezeit | Garantierte vollständige Entfernung organischer Harzbindemittel |

| Atmosphärenkontrolle | Kontrolliert/Isoliert | Verhindert Kontamination und unterstützt die Entfernung flüchtiger Gase |

| Qualität des Endprodukts | Hochreines weißes Pulver | Eliminiert Kohlenstoffdefekte für überlegene Stöchiometrie |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn Ihre Forschung auf hochreinem Sr2TiO4 basiert. KINTEK bietet fortschrittliche Hochtemperatur-Röhren-, Muffel- und Vakuumofensysteme, die speziell für die Handhabung rigoroser thermischer Zyklen mit unübertroffener Stabilität entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Lösungen vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren Pyrolyseprozess zu optimieren? Kontaktieren Sie uns noch heute für eine individuelle Beratung und entdecken Sie, wie KINTEK Ihre Ergebnisse bei der Keramiksynthese verbessern kann.

Visuelle Anleitung

Referenzen

- Jinxing Yu, Xiaoxiang Xu. Fluorine-expedited nitridation of layered perovskite Sr2TiO4 for visible-light-driven photocatalytic overall water splitting. DOI: 10.1038/s41467-024-55748-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Synthese von Ni17W3/MoO3-x/WO3-x-Katalysatoren während des Ausglühens?

- Warum sind ein Hochrein-Argonversorgungssystem und ein Durchflussmesser in einem Röhrenofen integriert? Optimieren Sie die Pyrolysequalität

- Wie ermöglicht ein Einzonen-Rohröfen das Wachstum von Cu2Se-Dünnschichten mittels CVD? Leitfaden zur präzisen Temperaturregelung

- Was ist das Funktionsprinzip einer 70-mm-Rohrofenanlage? Beherrschen Sie präzise Wärme- und Atmosphärenkontrolle

- Was ist die Funktion eines Rohrofens in der endgültigen Synthesestufe von C–Ag@ZnO-Nanokompositen? Schlüsselrollen erklärt

- Welchen metallurgischen Prozessen nützt der Einsatz von Rohröfen? Erzielen Sie eine präzise Wärmebehandlung und Materialkontrolle

- Wie tragen Hochtemperatur-Redoxzyklen in einem Rohröfen zur Aktivierung von Ni/BaZrO3-Katalysatoren bei?

- Was ist der Zweck eines Zwei-Zonen-Röhrenofens für die Selenidierung von Nanopartikeln? Präzise Dampfsteuerung erreichen