Im Grunde ist ein Rohrofen das ideale Werkzeug für metallurgische Prozesse, bei denen eine präzise Kontrolle über Temperatur und Atmosphäre nicht verhandelbar ist. Er eignet sich hervorragend für Anwendungen wie Glühen, Sintern, Härten, Anlassen, Löten und die Erforschung neuer Legierungen, bei denen selbst geringfügige Umgebungsänderungen die Endmaterialeigenschaften beeinträchtigen können.

Der wahre Wert eines Rohrofens in der Metallurgie liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Fähigkeit, eine hochkontrollierte, isolierte Umgebung zu schaffen. Diese Kontrolle ermöglicht es Metallurgen, die innere Struktur eines Materials präzise zu manipulieren, um gewünschte Eigenschaften wie Festigkeit, Duktilität oder Reinheit zu erzielen.

Der entscheidende Faktor: Die Umgebungssteuerung

Metallurgische Prozesse sind im Wesentlichen Rezepte zur Neuordnung der atomaren Struktur eines Materials. Die zwei wichtigsten Zutaten in diesen Rezepten sind ein präzises Temperaturprofil und eine spezifische Gasatmosphäre.

Die versiegelte, zylindrische Kammer eines Rohrofens ist einzigartig geeignet, beides zu verwalten. Sie ermöglicht eine gleichmäßige Erwärmung und erleichtert die Einführung eines Vakuums oder das Einleiten spezifischer Gase (wie Argon, Stickstoff oder Wasserstoff), um eine inerte, reduzierende oder reaktive Umgebung zu schaffen.

Wärmebehandlung: Glühen, Härten und Anlassen

Diese Prozesse modifizieren die mechanischen Eigenschaften eines Metalls. Glühen macht Metall weicher, um die Duktilität zu verbessern, während Härten und Anlassen ein Gleichgewicht zwischen Festigkeit und Zähigkeit herstellen.

Der Erfolg erfordert das Erreichen exakter Temperaturen, um spezifische Phasenumwandlungen in der Kristallstruktur des Metalls auszulösen. Die kontrollierte Atmosphäre eines Rohrofens ist entscheidend, um unerwünschte Oberflächenreaktionen wie Oxidation oder Entkohlung (Kohlenstoffverlust) zu verhindern, die ein Bauteil unbrauchbar machen könnten.

Materialkonsolidierung: Sintern

Sintern ist der Prozess des Verschmelzens feiner Pulver zu einer festen, dichten Masse unter Hitze, ohne das Material vollständig zu schmelzen. Es ist grundlegend für die Pulvermetallurgie und Keramik.

Die große Oberfläche von pulverförmigen Materialien macht sie extrem anfällig für Oxidation. Ein Rohrofen bietet die notwendige inerte oder reduzierende Atmosphäre, um dies zu verhindern, und stellt sicher, dass die Partikel sauber verbinden und ohne Poren ein starkes, festes Teil bilden.

Materialfügen: Hartlöten

Hartlöten verbindet zwei Metallstücke mithilfe eines Lötmetalls, das bei einer niedrigeren Temperatur schmilzt. Der Prozess erfordert das Erhitzen der Baugruppe knapp über den Schmelzpunkt des Lötmittels, aber unter den Schmelzpunkt der Grundmetalle.

Eine präzise Temperaturkontrolle verhindert, dass die Grundmetalle sich verziehen oder schmelzen. Eine sauerstofffreie Atmosphäre ist ebenfalls unerlässlich, da Oxide auf den Fügeflächen verhindern würden, dass das Lötmetall richtig benetzt und haftet, was zu einer schwachen oder fehlgeschlagenen Verbindung führen würde.

Materialreinigung und -synthese: Entgasen und Forschung

Rohröfen sind Arbeitstiere in der Materialforschung und -reinigung. Entgasen beinhaltet beispielsweise das Erhitzen eines Materials unter Vakuum, um eingeschlossene Gase wie Wasserstoff zu entfernen, was zu Versprödung in Metallen wie Titan führen kann.

Die Möglichkeit, einfach zwischen verschiedenen Atmosphären zu wechseln und präzise Temperaturzyklen durchzuführen, macht den Rohrofen für die Entwicklung neuer Hochtemperaturlegierungen, wie sie in der Luft- und Raumfahrt oder in Kernkraftwerken verwendet werden, unschätzbar wertvoll.

Die Kompromisse verstehen: Wann sollte ein anderer Ofen gewählt werden

Obwohl sie äußerst vielseitig sind, ist ein Rohrofen nicht die universelle Lösung für alle Heizapplikationen. Die Haupteinschränkungen liegen in der Geometrie und dem Maßstab.

Einschränkung 1: Proben-Größe und -Form

Die offensichtlichste Einschränkung ist der Durchmesser des Prozessrohres. Rohröfen eignen sich ideal für kleine Proben, Drähte, Pulver oder kleine, einheitliche Bauteile. Sie sind nicht geeignet für große oder unregelmäßig geformte Teile, die einfach nicht hineinpassen. Für diese Anwendungen ist ein Muffelofen oder ein größerer Industrieofen die richtige Wahl.

Einschränkung 2: Prozesstyp

Einige metallurgische Prozesse sind mit dem Aufbau eines Rohrofens unvereinbar. Schmieden beispielsweise erfordert neben Hitze auch enorme mechanische Presskraft und wird in einer Esse oder einem anderen Ofentyp durchgeführt.

Einschränkung 3: Produktionsvolumen

Rohröfen eignen sich am besten für Laborforschung, Prozessentwicklung und Kleinserienfertigung von hochwertigen Teilen. Ihr Durchsatz ist naturgemäß gering. Für die hochvolumige, kontinuierliche Fertigung ist ein Durchlaufofen oder ein großtechnischer Batch-Ofen weitaus effizienter.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abwägung des Bedarfs an präziser Umgebungssteuerung gegen die physikalischen Zwänge Ihrer Teile und Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf Forschung, Materialentwicklung oder Prozessprüfung liegt: Der Rohrofen ist aufgrund seiner unübertroffenen Kontrolle über Temperatur und Atmosphäre im kleinen Maßstab Ihr ideales Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner, hochwertiger Komponenten mit kritischen Materialeigenschaften liegt: Ein Rohrofen bietet die erforderliche Prozesswiederholbarkeit und Kontrolle, um Qualität und Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Teile oder der Hochvolumenfertigung liegt: Sie sollten einen Muffelofen, einen Durchlaufofen oder ein anderes System im Industriemaßstab in Betracht ziehen, das für den Durchsatz konzipiert ist.

Letztendlich ist die Entscheidung für einen Rohrofen eine Entscheidung, die der absoluten Kontrolle über die unmittelbare Umgebung des Materials über alles andere stellt.

Zusammenfassungstabelle:

| Prozess | Hauptvorteile |

|---|---|

| Glühen | Macht Metall weicher, verbessert Duktilität, verhindert Oxidation |

| Sintern | Verschmilzt Pulver zu dichten Feststoffen, vermeidet Porosität |

| Härten/Anlassen | Balanciert Festigkeit und Zähigkeit, kontrolliert Phasenübergänge |

| Hartlöten | Verbindet Metalle mit starken Bindungen, verhindert Oxidbildung |

| Entgasen/Forschung | Entfernt Gase, entwickelt Legierungen, unterstützt Materialsynthese |

Erzielen Sie präzise metallurgische Kontrolle mit den fortschrittlichen Rohröfen von KINTEK! Durch Nutzung herausragender F&E und Eigenfertigung bieten wir diversen Laboren maßgeschneiderte Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen für Prozesse wie Glühen, Sintern und Legierungsforschung erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Materialeigenschaften zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

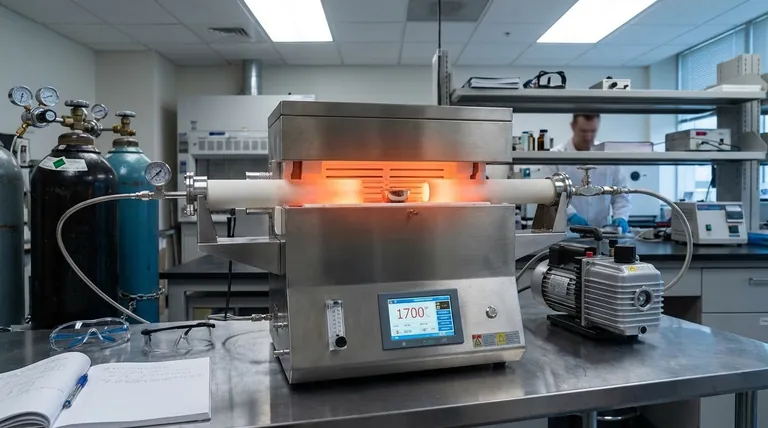

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung