Kurz gesagt, ein Vakuumrohr-Ofen wird für Hochtemperaturprozesse verwendet, die eine extrem reine, kontrollierte Umgebung erfordern, die frei von Luft und anderen reaktiven Gasen ist. Seine Hauptanwendungen fallen in vier Hauptkategorien: fortgeschrittene Materialverarbeitung, chemische Synthese, Grundlagenforschung und hochreine Probenvorbereitung.

Der Kernwert eines Vakuumrohr-Ofens ist seine Fähigkeit, eine chemisch nicht-reaktive Umgebung zu schaffen. Durch das Entfernen von Luft verhindert er Oxidation und Kontamination, was eine präzise thermische Verarbeitung empfindlicher Materialien und die Synthese neuartiger Verbindungen ermöglicht, die unter normalen atmosphärischen Bedingungen unmöglich wären.

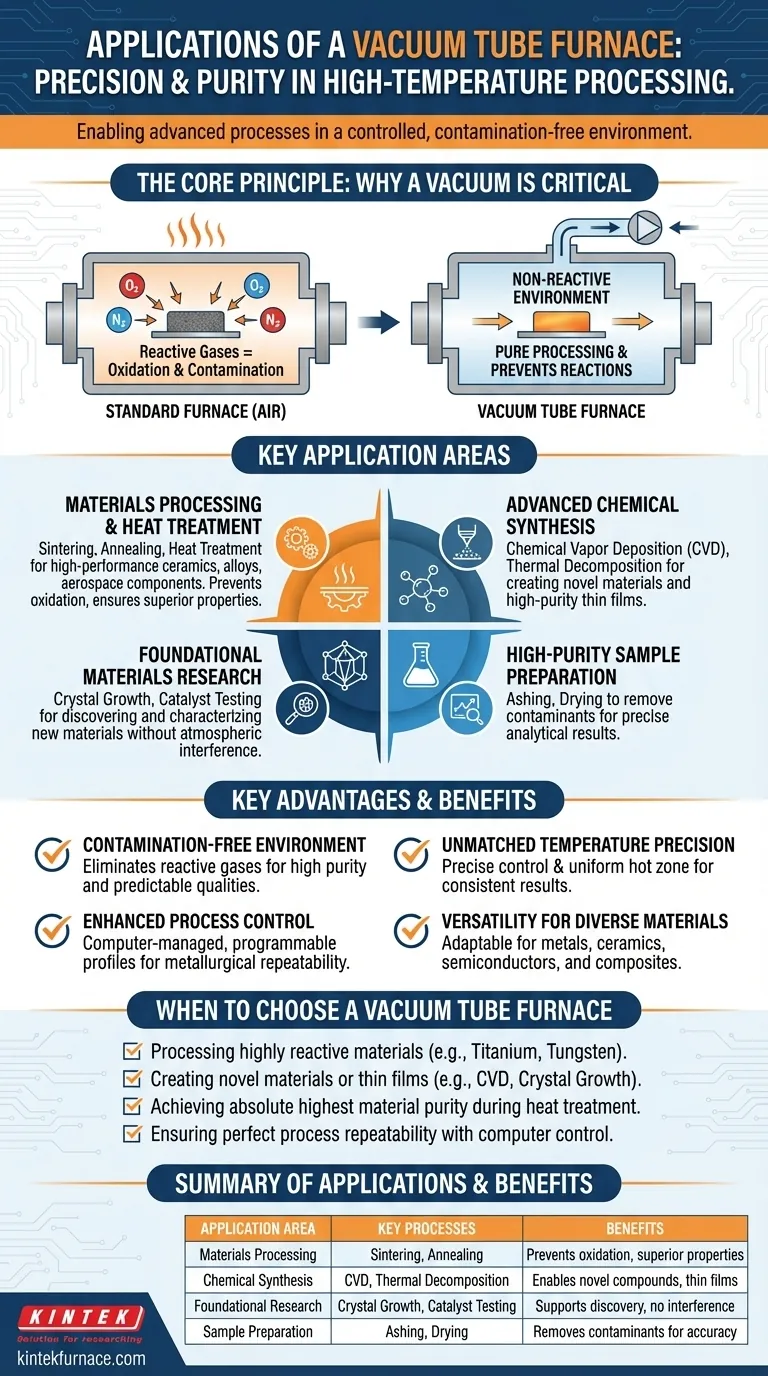

Das Kernprinzip: Warum ein Vakuum kritisch ist

Ein Standardofen erhitzt Materialien in Gegenwart von Luft, die zu etwa 78 % aus Stickstoff und 21 % aus Sauerstoff besteht. Bei hohen Temperaturen können diese Gase aggressiv mit einer Probe reagieren.

Verhinderung unerwünschter chemischer Reaktionen

Die primäre Funktion des Vakuums besteht darin, reaktive Gase zu entfernen. Dies verhindert Oxidation, Nitridierung und andere unerwünschte chemische Veränderungen, die die Qualität und Reinheit des zu verarbeitenden Materials beeinträchtigen können.

Dies macht den Ofen unerlässlich für die Arbeit mit hoch reaktiven oder hochschmelzenden Metallen, wie Wolfram, Molybdän und Titan, die beim Erhitzen an der Luft beeinträchtigt würden.

Erzielung höchster Reinheit

Durch die Schaffung eines Vakuums etablieren Sie eine hochreine Prozessumgebung. Dies stellt sicher, dass die Eigenschaften des Endmaterials ein direktes Ergebnis des beabsichtigten Prozesses sind und kein Nebenprodukt der Kontamination aus der Atmosphäre.

Detaillierte Schlüsselanwendungsbereiche

Die einzigartige Umgebung, die ein Vakuumrohr-Ofen schafft, macht ihn in verschiedenen wissenschaftlichen und industriellen Bereichen unverzichtbar.

Materialverarbeitung und Wärmebehandlung

Dies ist eine der häufigsten Anwendungen. Prozesse wie das Sintern (Verschmelzen von Pulver zu einer festen Masse), das Glühen (Verändern der Mikrostruktur eines Materials, um es besser verarbeitbar zu machen) und die allgemeine Wärmebehandlung werden im Vakuum durchgeführt, um überlegene Materialeigenschaften zu erzielen.

Dies ist besonders entscheidend für die Herstellung von Hochleistungskeramiken, Metalllegierungen und Komponenten für die Halbleiter- und Luft- und Raumfahrtindustrie.

Fortgeschrittene Chemische Synthese

Diese Öfen sind entscheidend für die Herstellung neuer Materialien. Bei der chemischen Gasphasenabscheidung (CVD) werden Ausgangsgase in das heiße Rohr geleitet, wo sie reagieren und einen hochreinen Dünnfilm auf einem Substrat abscheiden.

Andere Prozesse, wie die thermische Zersetzung, nutzen die kontrollierte Wärme und das Vakuum, um Verbindungen in ihre Bestandteile zu zerlegen oder neue zu synthetisieren.

Grundlagenforschung in der Materialwissenschaft

In Forschung und Entwicklung sind Vakuumrohr-Öfen Arbeitspferde für die Entdeckung und Charakterisierung neuer Materialien. Sie werden für das Kristallwachstum eingesetzt, wo präzise Temperaturkontrolle und eine reine Umgebung für die Bildung perfekter Einkristalle notwendig sind.

Sie werden auch zur Prüfung der Leistung von Materialien wie Katalysatoren bei hohen Temperaturen ohne Störung durch atmosphärische Gase verwendet.

Hochreine Probenvorbereitung

Für viele fortschrittliche analytische Techniken muss die Probe makellos sauber sein. Ein Vakuumrohr-Ofen kann zum Veraschen oder Trocknen von Proben verwendet werden, um organische Verbindungen oder Feuchtigkeit zu entfernen, ohne Verunreinigungen einzubringen.

Dies stellt sicher, dass die nachfolgende Analyse die wahre Natur der Probe selbst widerspiegelt.

Die wichtigsten Vorteile verstehen

Die Entscheidung für einen Vakuumrohr-Ofen wird durch die Notwendigkeit einer Prozesskontrolle bestimmt, die andere Öfen nicht bieten können.

Kontaminationsfreie Umgebung

Das Vakuum eliminiert Sauerstoff und andere reaktive Gase. Dies ist der wichtigste Vorteil, der sicherstellt, dass die Materialien mit hoher Reinheit und stabilen, vorhersagbaren Eigenschaften aus dem Ofen kommen.

Unübertroffene Temperaturpräzision und Gleichmäßigkeit

Moderne Vakuumrohr-Öfen bieten eine extrem präzise Temperaturregelung und eine gleichmäßige Heizzone entlang der Rohrlänge. Dies stellt sicher, dass die gesamte Probe den gleichen thermischen Bedingungen ausgesetzt ist, was zu konsistenten und reproduzierbaren Ergebnissen führt.

Verbesserte Prozesskontrolle

Der Prozess wird von einem Computer gesteuert, der komplexe Heiz-, Halte- und Kühlprofile automatisch ausführen kann. Diese Fähigkeit, den Prozess zu programmieren, gewährleistet metallurgische Reproduzierbarkeit, sei es für ein einzelnes Forschungsexperiment oder eine skalierte Fertigungsreihe.

Vielseitigkeit für diverse Materialien

Derselbe Ofen kann für eine Vielzahl von Materialien verwendet werden, einschließlich Metalle, Keramiken, Halbleiter und Verbundwerkstoffe, einfach durch Anpassen der Temperatur- und Druckprofile.

Wann ein Vakuumrohr-Ofen zu wählen ist

Nutzen Sie diesen Leitfaden, um festzustellen, ob ein Vakuumrohr-Ofen das richtige Werkzeug für Ihr Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hoch reaktiver Materialien liegt: Ein Vakuumofen ist unerlässlich, um die Oxidation von Metallen wie Titan, Wolfram oder bestimmten Legierungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Materialien oder Dünnfilme liegt: Die kontrollierte Umgebung ist entscheidend für Prozesse wie die chemische Gasphasenabscheidung (CVD) und kontrolliertes Kristallwachstum.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Materialreinheit liegt: Ein Vakuum ist die einzige Möglichkeit, atmosphärische Kontamination während der Hochtemperatur-Wärmebehandlung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung perfekter Prozesswiederholbarkeit liegt: Die computergesteuerten Temperatur- und Atmosphärenprofile eines Vakuumofens liefern unübertroffene Konsistenz.

Ein Vakuumrohr-Ofen ist ein unverzichtbares Werkzeug für jeden, der die Grenzen der Materialwissenschaft und -technik erweitert.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Materialverarbeitung | Sintern, Glühen, Wärmebehandlung | Verhindert Oxidation, gewährleistet hohe Reinheit und überlegene Materialeigenschaften |

| Chemische Synthese | CVD, thermische Zersetzung | Ermöglicht die Herstellung neuartiger Verbindungen und Dünnfilme in kontrollierten Umgebungen |

| Grundlagenforschung | Kristallwachstum, Katalysatortest | Unterstützt Entdeckung und Charakterisierung ohne atmosphärische Störungen |

| Probenvorbereitung | Veraschen, Trocknen | Entfernt Verunreinigungen für genaue analytische Ergebnisse |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in Forschung, Fertigung oder Probenvorbereitung, unsere Öfen liefern kontaminationsfreie Umgebungen, präzise Temperaturregelung und unübertroffene Reproduzierbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, hervorragende Ergebnisse in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung