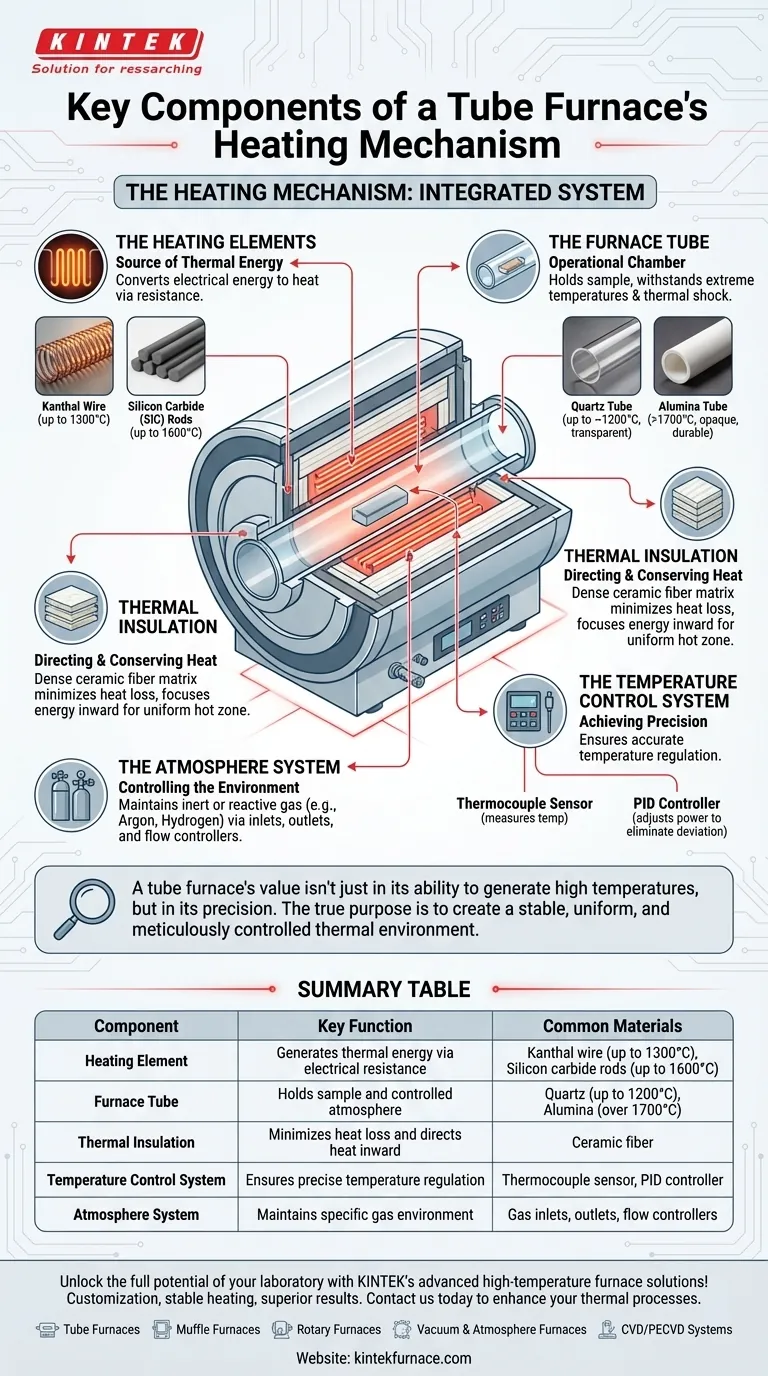

Der Heizmechanismus eines Rohrofens ist ein integriertes System, das aus vier Hauptkomponenten besteht: den Heizelementen, die thermische Energie erzeugen, dem Ofenrohr, das die Probe aufnimmt, der thermischen Isolierung, die die Wärme lenkt, und dem Temperaturregelsystem, das Präzision gewährleistet. Diese Teile arbeiten zusammen, um elektrische Energie in eine stabile und gleichmäßige Hochtemperaturumgebung umzuwandeln.

Der Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Präzision. Der eigentliche Zweck seines Heizmechanismus ist es, eine stabile, gleichmäßige und akribisch kontrollierte thermische Umgebung innerhalb des Ofenrohrs zu schaffen.

Die Kernkomponenten der Wärmeerzeugung

Das grundlegende Ziel ist die effiziente Erzeugung und Eindämmung von Wärme. Dies wird durch eine sorgfältig ausgewählte Reihe von Materialien erreicht, die für Hochleistungsanwendungen bei hohen Temperaturen ausgelegt sind.

Das Heizelement: Die Quelle der thermischen Energie

Das Herzstück des Ofens ist das Heizelement, das nach dem Prinzip des elektrischen Widerstands arbeitet. Ein elektrischer Strom wird durch ein Material mit hohem Widerstand geleitet, wodurch elektrische Energie direkt in Wärme umgewandelt wird.

Die Materialwahl für diese Elemente ist entscheidend und hängt vom Zieltemperaturbereich ab. Die beiden gängigsten Typen sind Kanthal (FeCrAl-Legierung)-Draht und Siliziumkarbid (SiC)-Stäbe.

Das Ofenrohr: Die Betriebskammer

Das Ofenrohr ist die zentrale Kammer, die die Probe und bei Bedarf eine kontrollierte Atmosphäre aufnimmt. Es ist innerhalb der Heizelemente positioniert.

Diese Rohre müssen extremen Temperaturen und Temperaturschocks standhalten. Gängige Materialien sind Quarz, das für Temperaturen bis ca. 1200°C geeignet ist, und Aluminiumoxid (Alumina), eine Keramik, die weitaus höhere Temperaturen aushält, oft über 1700°C.

Thermische Isolierung: Wärme lenken und konservieren

Die Heizelemente sind von einer dichten thermischen Isolierungsmatrix umgeben, die typischerweise aus hochreiner Keramikfaser besteht.

Diese Isolierung erfüllt zwei entscheidende Funktionen. Erstens minimiert sie den Wärmeverlust an die Umgebung und verbessert so die Energieeffizienz drastisch. Zweitens lenkt sie die thermische Energie nach innen und konzentriert sie auf das Ofenrohr, um eine gleichmäßige Heizzone zu erzeugen.

Das Gehirn des Betriebs: Präzision erreichen

Wärme zu erzeugen ist einfach; sie mit hoher Genauigkeit zu steuern, ist die eigentliche technische Herausforderung. Hier werden die Steuerungssysteme unverzichtbar.

Das Temperaturregelsystem: Genauigkeit sicherstellen

Dieses System fungiert als Gehirn des Ofens und stellt sicher, dass die Temperatur im Rohr genau dem eingestellten Wert entspricht. Es besteht aus einem Sensor, typischerweise einem Thermoelement, der in der Nähe des Ofenrohrs platziert wird.

Das Thermoelement misst ständig die Temperatur und sendet diese Daten an einen PID-Regler (Proportional-Integral-Derivativ). Der Regler vergleicht die tatsächliche Temperatur mit dem gewünschten Sollwert und passt die Leistung, die an die Heizelemente gesendet wird, präzise an, um jegliche Abweichung zu eliminieren.

Das Atmosphärensystem: Die Umgebung kontrollieren

Obwohl es keine direkte Heizkomponente ist, ist das Atmosphärenkontrollsystem integraler Bestandteil des gesamten thermischen Prozesses. Viele Anwendungen erfordern die Verarbeitung einer Probe in einer inerten (z. B. Argon) oder reaktiven (z. B. Wasserstoff) Gasumgebung.

Dieses System, zu dem Gaseinlässe, -ausgänge und Durchflussregler gehören, arbeitet mit dem abgedichteten Ofenrohr zusammen, um bei hohen Temperaturen eine spezifische chemische Umgebung aufrechtzuerhalten.

Die Kompromisse verstehen: Materialauswahl ist entscheidend

Die Wahl der Komponenten bestimmt die Fähigkeiten, Einschränkungen und Kosten des Ofens. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Heizelement: Kanthal vs. Siliziumkarbid

Kanthaldraht ist kostengünstig und zuverlässig für Anwendungen bis etwa 1300°C. Er ist der Standard für die meisten universellen Laboröfen.

Siliziumkarbid (SiC)-Stäbe werden für höhere Temperaturen benötigt, typischerweise von 1400°C bis 1600°C. Sie sind teurer und können mit der Zeit spröde werden, sind aber unerlässlich für Hochtemperaturkeramiken und Materialforschung.

Ofenrohr: Quarz vs. Aluminiumoxid

Ein Quarzrohr bietet den wesentlichen Vorteil, bei niedrigeren Temperaturen transparent zu sein, was die visuelle Beobachtung des Prozesses ermöglicht. Es hat jedoch eine niedrigere maximale Betriebstemperatur und ist anfälliger für Temperaturschocks.

Ein Aluminiumoxidrohr ist opak, aber weitaus haltbarer und kann extrem hohe Temperaturen bewältigen. Es ist die Standardwahl für Hochtemperaturprozesse, Sintern und Tempern, bei denen keine visuelle Zugänglichkeit erforderlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Ofenkonfiguration hängt vollständig von Ihren spezifischen experimentellen oder Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen (>1400°C) liegt: Sie benötigen ein System mit Siliziumkarbid-Heizelementen und einem hochreinen Aluminiumoxidrohr.

- Wenn Ihr Hauptaugenmerk auf visueller Beobachtung oder Arbeiten bei niedrigeren Temperaturen (<1200°C) liegt: Ein Ofen mit Kanthaldraht-Elementen und einem Quarzrohr ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle liegt: Stellen Sie sicher, dass der Ofen über robuste Enddichtungen und ein zuverlässiges Gasflusskontrollsystem verfügt, da dies ebenso wichtig ist wie die Heizkomponenten.

Letztendlich ermöglicht Ihnen das Verständnis der Funktionsweise dieser Komponenten ineinander, einen Ofen auszuwählen oder zu bedienen, der die präzise thermische Umgebung liefert, die Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Häufige Materialien |

|---|---|---|

| Heizelement | Erzeugt thermische Energie durch elektrischen Widerstand | Kanthaldraht (bis 1300°C), Siliziumkarbidstäbe (bis 1600°C) |

| Ofenrohr | Hält Probe und kontrollierte Atmosphäre | Quarz (bis 1200°C), Aluminiumoxid (über 1700°C) |

| Thermische Isolierung | Minimiert Wärmeverlust und lenkt Wärme nach innen | Keramikfaser |

| Temperaturregelsystem | Stellt präzise Temperaturregelung sicher | Thermoelement-Sensor, PID-Regler |

| Atmosphärensystem | Erhält spezifische Gasumgebung aufrecht | Gaseinlässe, -ausgänge, Durchflussregler |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Durch die Nutzung hervorragender F&E und eigener Fertigung liefern wir diversen Laboren zuverlässige Geräte wie Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und stabile, gleichmäßige Heizung für überlegene Ergebnisse liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern und Innovationen in Ihrer Arbeit vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten