Kurz gesagt, Fallrohröfen werden primär für Hochtemperatur-Thermoprozesse eingesetzt, die eine präzise kontrollierte Umgebung erfordern. Ihre Hauptanwendungen lassen sich in zwei breite Kategorien einteilen: materialwissenschaftliche Forschung – einschließlich Synthese, Reinigung und Materialprüfung – und spezialisierte industrielle Produktion, wie die Wärmebehandlung von Metallen, die Herstellung elektronischer Komponenten und die Entwicklung fortschrittlicher Materialien wie Graphen.

Der wahre Wert eines Fallrohröfen liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, eine hochgradig gleichmäßige und kontrollierbare Atmosphäre zu schaffen. Dies macht ihn zu einem unverzichtbaren Werkzeug für die Entwicklung und Verarbeitung von Materialien, bei denen Präzision unverzichtbar ist.

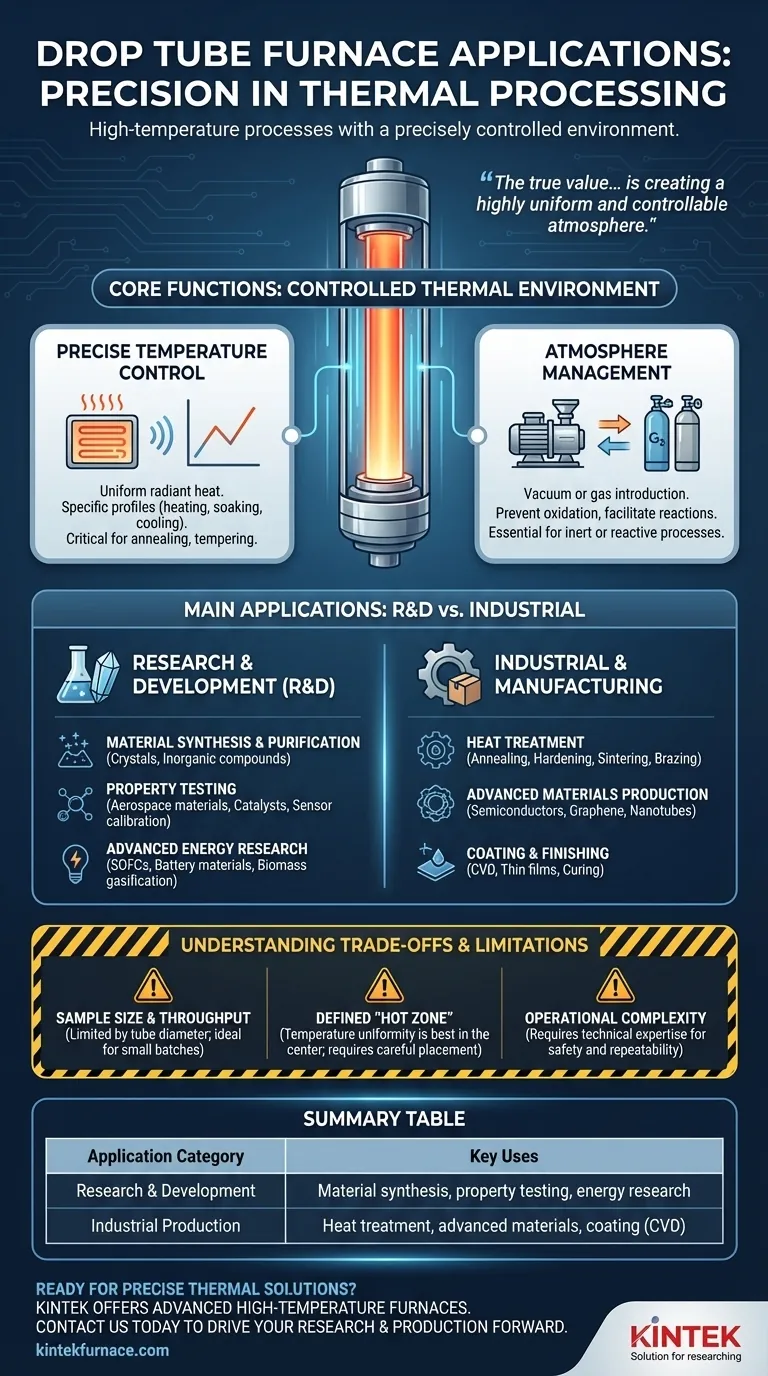

Die Kernfunktion: Eine kontrollierte thermische Umgebung

Ein Ofenrohr zeichnet sich durch seine zylindrische Kammer aus. Dieses Design ist außergewöhnlich effektiv darin, eine Zone gleichmäßiger Temperatur zu schaffen und eine präzise Kontrolle über die innere Atmosphäre zu ermöglichen, weshalb es für so viele fortschrittliche Anwendungen von zentraler Bedeutung ist.

Präzise Temperaturkontrolle

Die Heizelemente umgeben das Rohr und sorgen für eine gleichmäßige Strahlungswärme. Dies ermöglicht die Erstellung spezifischer Temperaturprofile, einschließlich schnellen Aufheizens, längeren "Einweichens" bei einer Zieltemperatur und kontrollierten Abkühlens. Dieses Maß an Kontrolle ist entscheidend für Prozesse wie Glühen und Anlassen.

Atmosphärenmanagement

Das abgedichtete Rohrdesign macht die Steuerung der inneren Umgebung einfach. Sie können ein Vakuum erzeugen, um Verunreinigungen zu entfernen, oder spezifische Gase einleiten. Dies ist unerlässlich, um Oxidation mit Inertgasen (wie Argon) zu verhindern oder spezifische chemische Reaktionen mit reaktiven Gasen zu erleichtern.

Schlüsselanwendungen in Forschung und Entwicklung (F&E)

Im Labor sind Rohröfen die Arbeitspferde zur Erforschung der Grenzen der Materialwissenschaft. Ihre Flexibilität ermöglicht es Forschern, neue Ideen zu testen und neuartige Materialien zu charakterisieren.

Materialsynthese und -reinigung

Forscher verwenden Rohröfen zur Synthese anorganischer Verbindungen, zum Züchten reiner Kristalle und zum Reinigen von Materialien durch Prozesse wie Sublimation oder Hochtemperaturtrocknung.

Eigenschaftsprüfung und -analyse

Rohröfen werden verwendet, um zu untersuchen, wie sich Materialien unter extremer thermischer Belastung verhalten. Dies ist entscheidend für die Prüfung von Luft- und Raumfahrtmaterialien, die Katalysatorforschung, die Mineralanalyse und die Kalibrierung von Hochtemperatursensoren wie Thermoelementen.

Fortschrittliche Energieforschung

Die Entwicklung von Energielösungen der nächsten Generation stützt sich stark auf Rohröfen. Sie werden zum Testen von Festoxid-Brennstoffzellen (SOFCs), zur Entwicklung neuer Batteriematerialien und zur Untersuchung von Prozessen wie Biomassevergasung und Wasserstoffpyrolyse eingesetzt.

Industrielle und Fertigungsprozesse

Über das Labor hinaus sind Rohröfen integraler Bestandteil vieler spezialisierter, hochwertiger Fertigungsprozesse, bei denen die Prozesskontrolle die Produktqualität direkt beeinflusst.

Wärmebehandlung von Materialien

Dies ist eine klassische Anwendung. Prozesse wie Glühen (zum Erweichen von Metallen), Härten (zur Steigerung der Festigkeit), Sintern (zum Verschmelzen von Pulvern zu einem Feststoff) und Hartlöten (zum Verbinden von Komponenten) werden alle in Rohröfen durchgeführt.

Produktion fortschrittlicher Materialien

Die Herstellung von Hightech-Materialien erfordert oft die präzisen Bedingungen eines Rohrofens. Wichtige Beispiele sind die Herstellung von Halbleitern, Graphen, Kohlenstoffnanoröhren und spezialisierten Polymerverbundwerkstoffen.

Beschichtung und Veredelung

Rohröfen werden für die chemische Gasphasenabscheidung (CVD) verwendet, bei der ein Gas auf einer erhitzten Oberfläche reagiert, um eine dünne Schicht oder Beschichtung zu erzeugen. Sie werden auch zum Trocknen und Aushärten spezieller Beschichtungen verwendet, die hohe Hitze erfordern.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, sind Rohröfen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Einschränkung: Probengröße und Durchsatz

Der Durchmesser des Rohrs begrenzt naturgemäß die Größe der Probe. Dies macht Rohröfen ideal für Forschung, Prüfung und Kleinserienproduktion, aber ungeeignet für Anwendungen mit hohem Volumen und Massenproduktion.

Einschränkung: Die „heiße Zone“

Perfekte Temperaturgleichmäßigkeit ist ein Ziel, keine Garantie. Es gibt immer eine definierte „heiße Zone“ in der Mitte des Ofens, wobei die Temperaturen zu den Enden hin abnehmen. Das Verarbeiten langer Teile oder großer Chargen erfordert eine sorgfältige Platzierung, um sicherzustellen, dass alles die gleiche thermische Behandlung erfährt.

Einschränkung: Betriebliche Komplexität

Der Betrieb eines Rohrofens, insbesondere mit Vakuumsystemen oder reaktiven Gasen, erfordert technisches Fachwissen. Es ist kein einfaches „Einstellen und Vergessen“-Gerät und erfordert einen sachkundigen Bediener, um Sicherheit und Prozesswiederholbarkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Fallrohr Ofen Ihren Anforderungen entspricht, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Materialentdeckung liegt: Ein Rohrofen ist ein unverzichtbares Werkzeug zur Synthese von Verbindungen, zur Prüfung von Materialeigenschaften und zur Erforschung neuer chemischer Prozesse in einer kontrollierten Umgebung.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung und -optimierung liegt: Ein Rohrofen ermöglicht es Ihnen, Wärmebehandlungszyklen, Katalysatorreaktionen oder Beschichtungsparameter im kleinen Maßstab zu testen und zu verfeinern, bevor Sie in größere Industrieanlagen investieren.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Kleinserienproduktion liegt: Dieser Ofen ist ideal für die Herstellung hochwertiger Komponenten wie Sensoren, fortschrittlicher Keramiken oder gereinigter Edelmetalle, bei denen Präzision wichtiger ist als die Notwendigkeit eines Massendurchsatzes.

Letztendlich ist ein Fallrohr Ofen das definitive Werkzeug für jeden Prozess, der eine präzise thermische und atmosphärische Kontrolle über ein Material erfordert.

Zusammenfassungstabelle:

| Anwendungskategorie | Hauptanwendungen |

|---|---|

| Forschung & Entwicklung | Materialsynthese, Eigenschaftsprüfung, Energieforschung (z.B. SOFCs, Batteriematerialien) |

| Industrielle Produktion | Wärmebehandlung (Glühen, Sintern), fortschrittliche Materialien (Graphen, Halbleiter), Beschichtung (CVD) |

Bereit, die Fähigkeiten Ihres Labors mit präzisen thermischen Lösungen zu erweitern? KINTEK bietet fortschrittliche Hochtemperaturöfen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschung und Produktion voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität