Die Quarz-Vakuum-Verkapselung fungiert als kritische Isolationskammer für das Chemical Vapor Transport (CVT)-Wachstum von RhSeCl. Durch das Einschließen der Reaktanten in einem Quarzrohr unter Hochvakuum schafft der Prozess eine makellose Umgebung, die streng verhindert, dass Rohmaterialien oxidieren oder mit atmosphärischen Verunreinigungen reagieren.

Der Hauptwert dieser Technik liegt in ihrer Fähigkeit, eine präzise chemische Stöchiometrie bei Temperaturen von über 1000 °C aufrechtzuerhalten. Sie gewährleistet eine reine, stabile Reaktionsumgebung, in der flüchtige Komponenten eingeschlossen und vor externen Einflüssen geschützt sind.

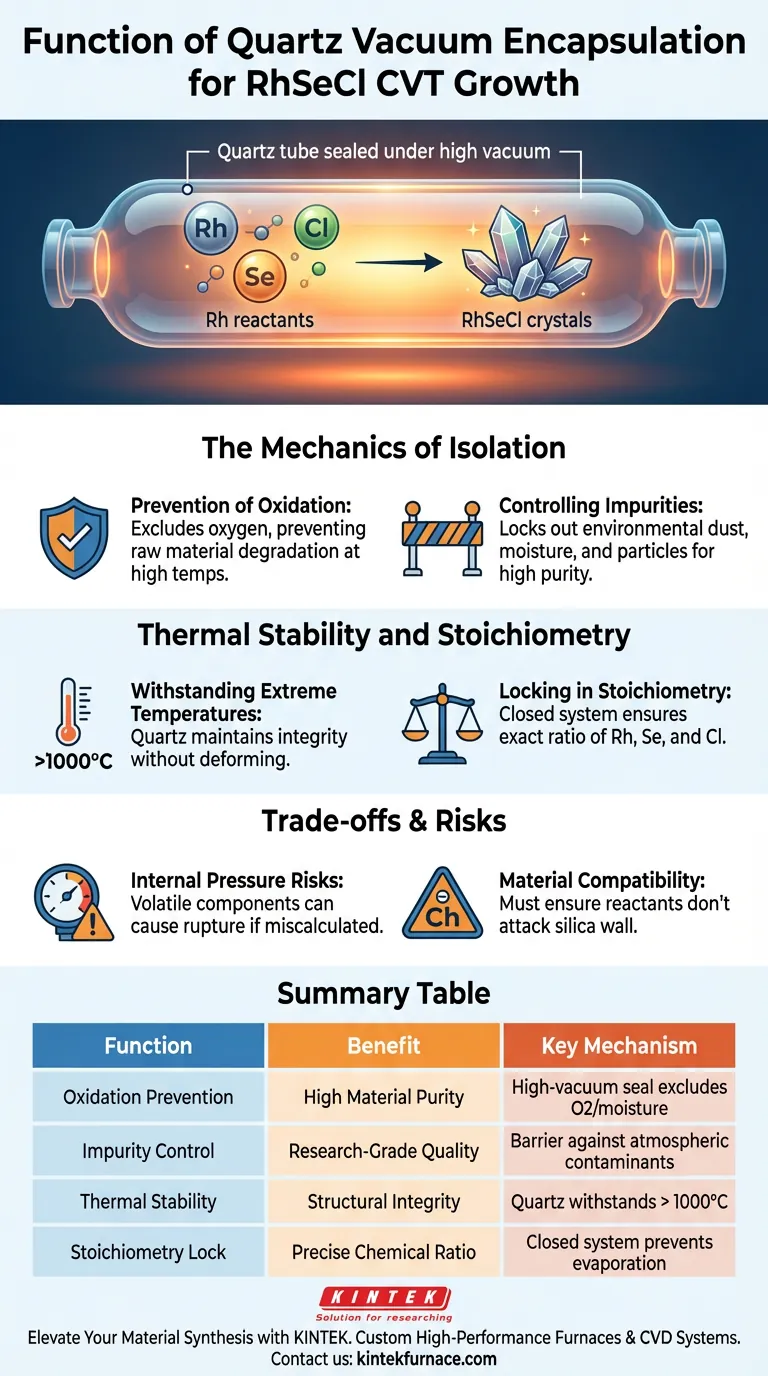

Die Mechanik der Isolation

Verhinderung von Oxidation

Die unmittelbarste Funktion der Verkapselung ist der Ausschluss von Sauerstoff. Bei den hohen Temperaturen, die für CVT erforderlich sind, sind Rohmaterialien wie Rhodium, Selen und Chlor hochreaktiv.

Ohne eine Hochvakuumversiegelung würden diese Elemente schnell oxidieren. Diese Zersetzung würde die chemische Zusammensetzung verändern und den Kristallwachstumsprozess bereits im Keim ersticken.

Kontrolle von Verunreinigungen

Über die Oxidation hinaus wirkt das verschlossene Gefäß als Barriere gegen Umweltschadstoffe. Staub, Feuchtigkeit und andere atmosphärische Partikel werden vollständig ausgeschlossen.

Diese Isolation ist für Halbleiter- und Forschungsmaterialien unerlässlich, bei denen selbst Spuren von Verunreinigungen die physikalischen Eigenschaften der endgültigen RhSeCl-Kristalle drastisch verändern können.

Thermische Stabilität und Stöchiometrie

Beständigkeit gegen extreme Temperaturen

Die primäre Referenz besagt, dass dieser Prozess häufig 1000 °C überschreitet. Quarz wird speziell verwendet, da er bei diesen extremen Temperaturbereichen seine strukturelle Integrität beibehält.

Im Gegensatz zu Standardglas oder Keramiken geringerer Qualität erweicht oder verformt sich Quarz unter diesen Bedingungen nicht leicht. Dies stellt sicher, dass die physikalische Geometrie des Transportkanals während des gesamten Wachstumszyklus konstant bleibt.

Festlegung der Stöchiometrie

Stöchiometrie bezieht sich auf das exakte Verhältnis der Elemente in einer chemischen Verbindung. In einem offenen System können flüchtige Elemente ungleichmäßig verdampfen und dieses Verhältnis verschieben.

Die Quarzverkapselung schafft ein geschlossenes System. Da nichts aus dem versiegelten Rohr entweichen kann, bleibt das Verhältnis von Rh, Se und Cl konstant, wodurch sichergestellt wird, dass der endgültige Kristall der beabsichtigten chemischen Formel entspricht.

Verständnis der Kompromisse

Risiken durch inneren Druck

Während das Vakuum äußere Kontaminationen verhindert, birgt die geschlossene Natur des Systems innere Risiken. Wenn die Temperatur steigt, gehen flüchtige Komponenten in die Gasphase über, wodurch der Innendruck steigt.

Wenn die Vorläufermengen falsch berechnet sind oder die Temperaturrampe zu aggressiv ist, kann der Druck die Zugfestigkeit des Quarzrohrs überschreiten, was zu Bruch oder Explosion führen kann.

Materialkompatibilität

Quarz ist gegenüber vielen Substanzen chemisch inert, aber nicht gegenüber allen. Obwohl für RhSeCl geeignet, muss immer überprüft werden, ob das Transportmittel oder die Reaktanten die Siliziumwand bei hohen Temperaturen nicht chemisch angreifen, was Siliziumverunreinigungen einführen würde.

Die richtige Wahl für Ihr Ziel treffen

Um ein erfolgreiches CVT-Wachstum mit dieser Methode zu gewährleisten, beachten Sie die folgenden operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Stellen Sie sicher, dass das Quarzrohr vor dem Verschließen gründlich gereinigt und auf Hochvakuumstandard evakuiert wird, um alle Restkontaminationen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Berechnen Sie den theoretischen Innendruck Ihrer Reaktanten bei Höchsttemperatur, um sicherzustellen, dass er gut innerhalb der sicheren Grenzen der Wandstärke des Quarzrohrs bleibt.

Durch die Nutzung der thermischen Stabilität und der Isolationseigenschaften von Quarz gewährleisten Sie die chemische Treue, die für eine hochwertige RhSeCl-Synthese erforderlich ist.

Zusammenfassungstabelle:

| Funktion | Nutzen | Schlüsselmechanismus |

|---|---|---|

| Oxidationsverhinderung | Hohe Materialreinheit | Hochvakuumversiegelung schließt Sauerstoff und Feuchtigkeit aus |

| Verunreinigungskontrolle | Forschungsgüte | Barriere gegen atmosphärischen Staub und Verunreinigungen |

| Thermische Stabilität | Strukturelle Integrität | Quarz hält Temperaturen über 1000 °C stand |

| Stöchiometrie-Sperre | Präzises chemisches Verhältnis | Geschlossenes System verhindert Verdampfung flüchtiger Komponenten |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzises Kristallwachstum wie RhSeCl-CVT erfordert Geräte, die extremen thermischen und Vakuum-Anforderungen standhalten können. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar an Ihre individuellen Laboranforderungen. Ob Sie die Produktion skalieren oder empfindliche Forschung betreiben, unsere Hochtemperaturöfen bieten die thermische Stabilität und Zuverlässigkeit, die Ihre Arbeit verdient.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Kefeng Liu, Huiyang Gou. Optimized Synthesis and Characterization of Janus RhSeCl with Uniform Anionic Valences, Nonlinear Optical and Optoelectronic Properties. DOI: 10.1002/advs.202505279

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie verbessert die Verwendung eines Röhrenofens Cellulose-Amin-Materialien? Erschließen Sie überlegene Porosität und Oberfläche

- Wie optimiert das Ausglühen in einer Vakuumrohr-Ofen die WS2-Dünnschichten? Beherrschen Sie strukturelle Integrität und Effizienz

- Welche Schritte sind bei der Verwendung eines Hochtemperatur-Rohrofens erforderlich? Meistern Sie die präzise Materialtransformation

- Wie wird ein vertikaler Aluminiumoxid-Rohr-Widerstandsofen bei der Wasserstoffreduktion von Bauxitrückstandspartikeln eingesetzt?

- Was ist die Funktion eines Hochtemperatur-Rohrrohrofens für Ni3FeN-Katalysatoren? Beherrschung der Phasenumwandlung

- Welche fortschrittlichen Funktionen finden sich in aufwendigeren Röhrenöfen? Erschließen Sie Präzision und Vielseitigkeit für anspruchsvolle Anwendungen

- Warum benötigt ein Rohrsinterofen eine präzise Steuerung für (RuIr)O2/C-Katalysatoren? Optimierung der Katalysatorleistung

- Was macht Muffelöfen für akademische und industrielle Anwendungen unverzichtbar? Entdecken Sie präzise Wärmebehandlung für fortschrittliche Materialien