Die Optimierung eines vertikalen Rohrofens ist ein Prozess, bei dem seine Betriebsparameter und physischen Komponenten auf die spezifischen Anforderungen Ihrer Wärmebehandlungsaufgabe abgestimmt werden. Dies beinhaltet die Verfeinerung der Temperaturregelung für eine gleichmäßige Verteilung, die Maximierung der thermischen Effizienz und die Nutzung der einzigartigen Designvorteile der vertikalen Ausrichtung, um konsistente, reproduzierbare Ergebnisse zu erzielen.

Wahre Optimierung geht über das bloße Erreichen einer Solltemperatur hinaus. Es geht darum zu verstehen, wie das Steuerungssystem, das physische Design und die Materialkomponenten des Ofens zusammenwirken, um eine stabile und gleichmäßige thermische Umgebung zu schaffen, die den Anforderungen Ihrer Anwendung präzise entspricht.

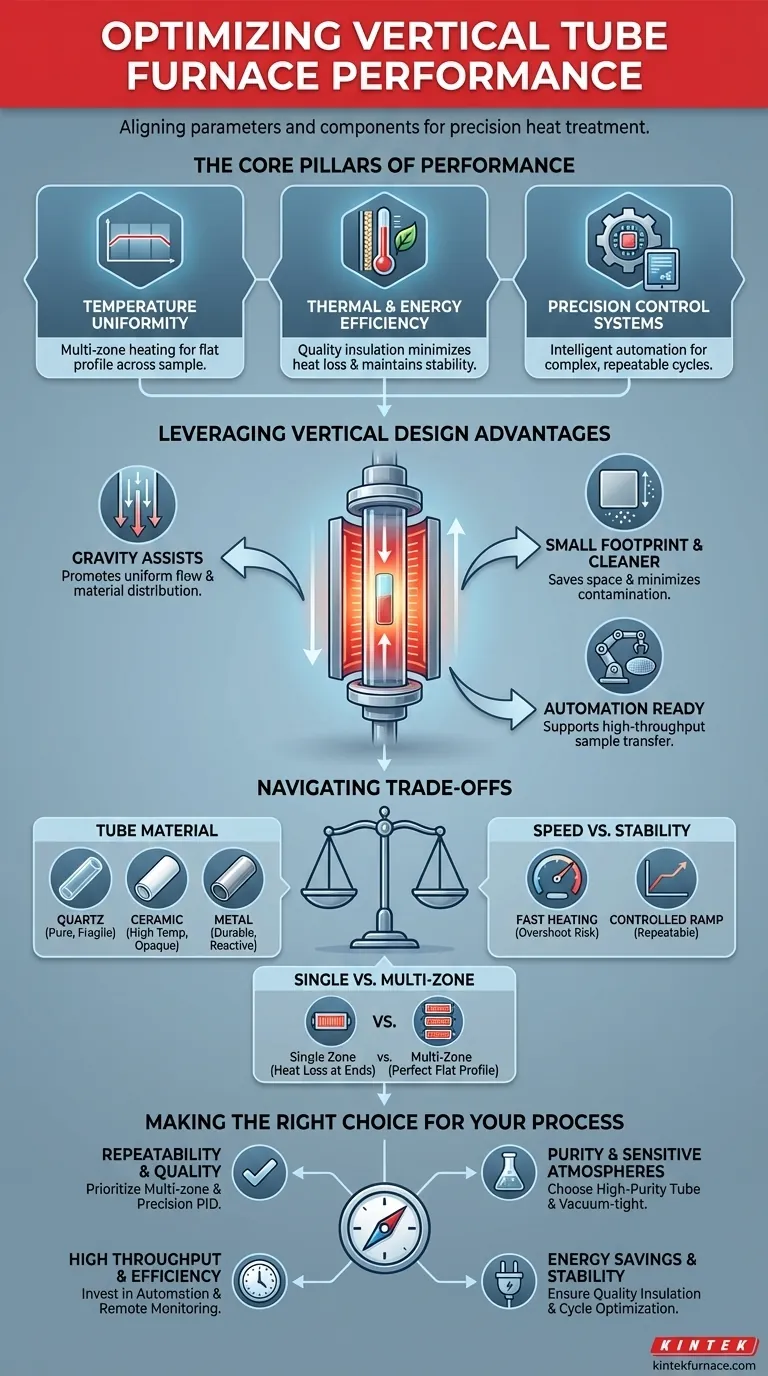

Die Säulen der Ofenleistung

Die Leistungsoptimierung beginnt mit der Beherrschung der drei Grundpfeiler: Temperaturuniformität, thermische Effizienz und Präzision des Steuerungssystems. Das Vernachlässigen eines dieser Bereiche kann das Ergebnis Ihres Prozesses beeinträchtigen.

Erreichen absoluter Temperaturuniformität

Für die meisten Anwendungen ist die Temperaturuniformität die wichtigste Leistungsmetrik. Inkonsistente Temperaturen über Ihre Probe hinweg können zu inhomogenen Materialeigenschaften und fehlerhaften Experimenten führen.

Moderne Öfen verwenden häufig eine Mehrzonenbeheizung, um ein flaches Temperaturprofil zu erzielen. Durch die unabhängige Steuerung mehrerer Heizelemente entlang der Rohrlänge kann das System Wärmeverluste an den Enden ausgleichen und sicherstellen, dass die gesamte Probe denselben thermischen Bedingungen ausgesetzt ist.

Maximierung der thermischen und energetischen Effizienz

Effizienz bedeutet nicht nur Kosteneinsparungen, sondern auch thermische Stabilität. Ein gut isolierter Ofen mit effizienten Wärmeübertragungsmechanismen benötigt weniger Energie, um seinen Sollwert beizubehalten.

Diese Stabilität führt direkt zu einer besseren Leistung. Hochwertige Isolierung minimiert den Einfluss externer Temperaturschwankungen, während effektive Heizelemente sicherstellen, dass die Energie präzise dorthin geliefert wird, wo sie benötigt wird, wodurch das Über- und Unterschreiten der Solltemperatur verhindert wird.

Die Rolle fortschrittlicher Steuerungssysteme

Das Steuerungssystem des Ofens ist sein Gehirn. Fortschrittliche Regler bieten eine intelligente Betriebsweise und gehen weit über einfache Ein/Aus-Funktionen hinaus, um komplexe, vorprogrammierte thermische Zyklen zu ermöglichen.

Diese Systeme ermöglichen eine präzise Steuerung von Aufheizraten (Ramps), Haltezeiten (Soaks) und Abkühlprofilen. Durch die Automatisierung des gesamten Prozesses erhöhen sie die Sicherheit, reduzieren die Wahrscheinlichkeit menschlicher Fehler und stellen sicher, dass jeder Durchlauf identisch ist, was sowohl für die Forschung als auch für die industrielle Fertigung unerlässlich ist.

Nutzung der Vorteile des vertikalen Designs

Die vertikale Ausrichtung dieser Öfen ist keine bloße ästhetische Entscheidung, sondern bietet deutliche Vorteile, die für die Optimierung genutzt werden können.

Die Schwerkraft zu Ihrem Vorteil nutzen

Bei bestimmten Prozessen wie Kristallzüchtung, chemischer Gasphasenabscheidung (CVD) oder Proben-Trocknung ist eine vertikale Anordnung überlegen. Die Schwerkraft unterstützt dabei, gleichmäßige Strömungsmuster zu erzeugen und eine gleichmäßige Materialverteilung zu gewährleisten, was in einer horizontalen Ausrichtung nur schwer zu erreichen ist.

Minimierung des Platzbedarfs und der Kontamination

Vertikale Öfen haben einen geringeren physischen Platzbedarf, was in überfüllten Labors oder Produktionsanlagen ein erheblicher Vorteil ist.

Darüber hinaus trägt das vertikale Design zu einer minimalen Partikelbildung und Kontamination bei. Partikel neigen aufgrund der Schwerkraft eher dazu, von der Probe abzufallen, was zu einer saubereren Prozessumgebung führt, was für Anwendungen wie die Halbleiterfertigung von entscheidender Bedeutung ist.

Automatisierung für Produktivität

Für Hochdurchsatzanwendungen eignet sich das vertikale Design gut für die Automatisierung. Systeme mit automatischer Wafer- oder Tiegeltransfer können die Produktivität erheblich steigern, indem sie den Lade- und Entladevorgang rationalisieren und einen kontinuierlichen und zuverlässigen Betrieb unterstützen.

Verständnis der Kompromisse und Einschränkungen

Perfekte Optimierung erfordert die Anerkennung inhärenter Einschränkungen und fundierte Entscheidungen auf der Grundlage Ihrer spezifischen Bedürfnisse.

Auswahl des richtigen Prozessrohrs

Das Material des Prozessrohrs ist eine kritische Entscheidung. Die Referenzen erwähnen die Verwendung hochwertiger Materialien, aber diese bringen Kompromisse mit sich.

- Quarz: Bietet hohe Reinheit und ist ausgezeichnet für saubere Prozesse, ist aber zerbrechlich und hat eine niedrigere Maximaltemperatur als Keramiken.

- Keramiken (z. B. Aluminiumoxid): Halten sehr hohen Temperaturen stand und sind physikalisch robust, sind aber möglicherweise weniger rein als Quarz und sind undurchsichtig.

- Metalle: Sind sehr langlebig und beständig gegen Thermoschock, können jedoch mit bestimmten Prozessatmosphären oder Proben reagieren.

Abwägung von Geschwindigkeit gegen Stabilität

Die Optimierung auf die schnellstmögliche Aufheizrate kann auf Kosten der Stabilität gehen. Aggressive Heizprofile können dazu führen, dass die Temperatur den Sollwert überschreitet, was die Uniformität und Reproduzierbarkeit Ihres Prozesses beeinträchtigt. Ein langsamerer, kontrollierterer Anstieg ist für empfindliche Materialien oft besser.

Die Grenzen der Einzonensteuerung

Obwohl Mehrzonenöfen die beste Uniformität bieten, verfügen viele Standardöfen nur über eine einzige Heizzone. In diesen Systemen ist es aufgrund unvermeidbarer Wärmeverluste an den Rohrenden schwierig, ein perfekt flaches Temperaturprofil zu erzielen. Das Verständnis dieser Einschränkung ist der Schlüssel zur korrekten Positionierung Ihrer Probe innerhalb des „Sweet Spots“ des Ofens.

Die richtige Wahl für Ihren Prozess treffen

Ihre Optimierungsstrategie sollte von Ihrem Hauptziel bestimmt werden. Nutzen Sie diese Richtlinien, um Ihre Bemühungen zu fokussieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Priorisieren Sie einen Mehrzonenofen mit einem präzisen PID-Regler, um die Temperaturuniformität über Ihre gesamte Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und empfindlichen Atmosphären liegt: Wählen Sie das Prozessrohrmaterial sorgfältig aus (z. B. hochreiner Quarz) und stellen Sie sicher, dass das System vakuumdicht ist, um Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Effizienz liegt: Investieren Sie in Automatisierungsfunktionen wie automatischen Probentransfer und ein Steuerungssystem mit Fernüberwachungs- und Programmierfunktionen.

- Wenn Ihr Hauptaugenmerk auf Energieeinsparung und Stabilität liegt: Stellen Sie sicher, dass der Ofen mit hochwertiger Mehrschichtisolierung und einem Regler ausgestattet ist, der Heizzyklen optimieren kann, um Verluste zu minimieren.

Indem Sie die Fähigkeiten des Ofens auf Ihre spezifischen Prozessziele abstimmen, gehen Sie über den bloßen Betrieb einer Maschine hinaus und beherrschen ein entscheidendes Werkzeug für Ihre Arbeit.

Zusammenfassungstabelle:

| Optimierungsaspekt | Wichtige Strategien |

|---|---|

| Temperaturuniformität | Mehrzonenbeheizung verwenden, Probe im „Sweet Spot“ positionieren |

| Thermische Effizienz | Hochwertige Isolierung nutzen, Heizzyklen optimieren |

| Präzision des Steuerungssystems | PID-Regler implementieren, thermische Zyklen automatisieren |

| Vorteile des vertikalen Designs | Schwerkraft für gleichmäßigen Fluss nutzen, Kontamination minimieren |

| Auswahl des Rohrmaterials | Quarz für Reinheit, Keramik für hohe Temperaturen wählen |

Sind Sie bereit, Ihren vertikalen Rohrofen für überlegene Leistung zu optimieren? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und Eigenfertigungskapazitäten bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken tiefgehenden Anpassungsfähigkeiten stellen wir eine präzise Abstimmung auf Ihre experimentellen Anforderungen sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können – Kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung