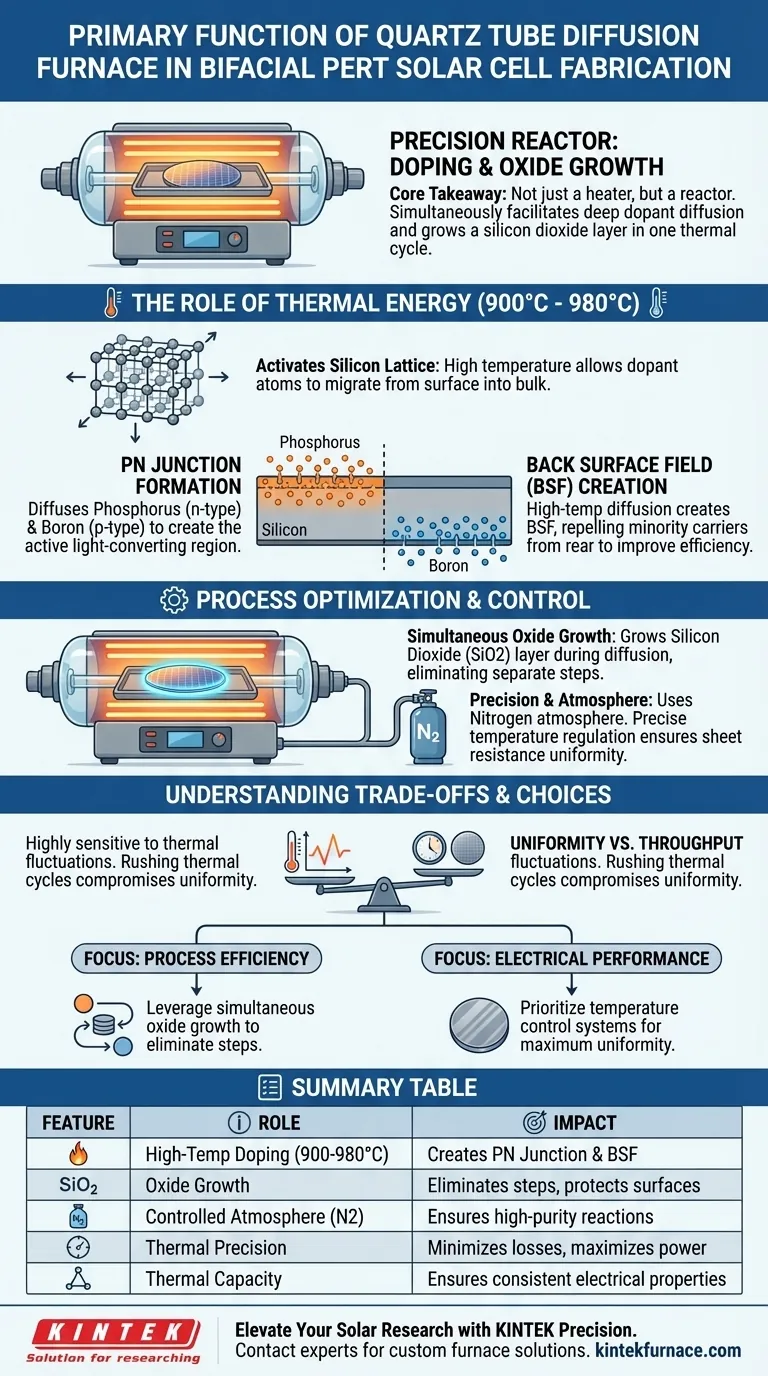

Die Hauptfunktion eines Quarzrohr-Diffusionsschmelzofens besteht darin, eine streng kontrollierte Hochtemperaturumgebung bereitzustellen, die den für den Solarzellenbetrieb wesentlichen Dotierungsprozess antreibt. Insbesondere für bifaziale PERT-Zellen ermöglicht er die Diffusion von Bor und Phosphor in das Siliziumgitter bei Temperaturen zwischen 900 °C und 980 °C, wodurch der PN-Übergang und das Rückflächenfeld erzeugt werden.

Kernbotschaft Der Quarzrohrschmelzofen ist nicht nur ein Heizgerät, sondern ein Präzisionsreaktor. Sein entscheidender Wert liegt darin, gleichzeitig die tiefe Dotanden-Diffusion zur elektrischen Aktivierung zu ermöglichen und eine Siliziumdioxid-Schicht wachsen zu lassen, wodurch zwei wesentliche Herstellungsschritte in einem einzigen thermischen Zyklus kombiniert werden.

Die Rolle der thermischen Energie bei der Dotierung

Aktivierung des Siliziumgitters

Um die elektrischen Eigenschaften eines Siliziumwafers zu verändern, müssen Dotandenatome physisch in die Kristallstruktur eindringen.

Der Quarzrohrschmelzofen erzeugt die notwendige thermische Energie und hält typischerweise einen Bereich von 900 °C bis 980 °C aufrecht.

Bei diesen Temperaturen dehnt sich das Siliziumgitter ausreichend aus, damit Fremdatome von der Oberfläche in das Materialinnere wandern können.

Bildung des PN-Übergangs

Bei bifazialen PERT-Zellen (Passivated Emitter and Rear Totally Diffused) benötigen bestimmte Bereiche unterschiedliche elektrische Eigenschaften.

Der Ofen wird verwendet, um Phosphor (typischerweise für den n-Typ-Bereich) und Bor (für den p-Typ-Bereich) zu diffundieren.

Diese Diffusion erzeugt den PN-Übergang, der der aktive Bereich ist, in dem Licht in Elektrizität umgewandelt wird.

Erzeugung des Rückflächenfeldes

Über den primären Übergang hinaus spielt der Ofen eine entscheidende Rolle bei der Behandlung der Rückseite der Zelle.

Die Hochtemperaturdiffusion wird zur Erzeugung des Rückflächenfeldes (BSF) verwendet.

Das BSF ist für bifaziale Zellen von entscheidender Bedeutung, da es Minderheitsladungsträger von der Rückseite abstößt, Rekombinationsverluste erheblich reduziert und die Effizienz verbessert.

Prozessoptimierung und -steuerung

Gleichzeitiges Oxidwachstum

Ein deutlicher Vorteil des Quarzrohr-Diffusionsprozesses ist seine Fähigkeit zum Multitasking.

Während des thermischen Diffusionsschritts unterstützt die Umgebung das Wachstum einer Siliziumdioxid (SiO2)-Schicht.

Dies macht einen separaten Oxidationsschritt überflüssig, optimiert den gesamten Herstellungsprozess und reduziert die Zykluszeit.

Präzision und Atmosphäre

Der Ofen arbeitet oft mit einer Stickstoffatmosphäre, um die chemische Umgebung während der Borwanderung zu steuern.

Die präzise Regelung des Temperaturprofils ist entscheidend für die Qualität.

Die Fähigkeit des Ofens, eine konstante Temperatur zu halten, bestimmt die Gleichmäßigkeit des Oberflächenwiderstands über den Wafer hinweg.

Verständnis der Kompromisse

Die Empfindlichkeit der Diffusionstiefe

Während der Ofen eine tiefe Diffusion ermöglicht, ist die Tiefe sehr empfindlich gegenüber thermischen Schwankungen.

Wenn die Temperatur auch nur geringfügig vom Zielwert (z. B. 970 °C) abweicht, ändert sich die Diffusionstiefe des Emitters.

Inkonsistente Diffusionstiefe führt zu ungleichen elektrischen Eigenschaften und reduziert die Endeffizienz des Solarmoduls.

Gleichmäßigkeit vs. Durchsatz

Das Erreichen perfekter Gleichmäßigkeit des Oberflächenwiderstands erfordert eine strenge Temperaturstabilisierung.

Dies führt zu einem Kompromiss zwischen Verarbeitungsgeschwindigkeit und Qualitätskontrolle.

Das überstürzte Hoch- oder Herunterfahren der thermischen Phasen zur Erhöhung des Durchsatzes kann die Gleichmäßigkeit der Diffusionsschicht beeinträchtigen.

Die richtige Wahl für Ihr Ziel

Die Konfiguration Ihres Diffusionsprozesses hängt stark von Ihren spezifischen Fertigungsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Fähigkeit des Ofens, die Siliziumdioxid-Schicht gleichzeitig mit der Dotierung wachsen zu lassen, um redundante Oxidationsschritte zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leistung liegt: Priorisieren Sie die Temperaturregelungssysteme des Ofens, um maximale Gleichmäßigkeit des Oberflächenwiderstands und der Diffusionstiefe zu gewährleisten.

Der Erfolg bei der Herstellung von PERT-Zellen beruht weniger auf der erreichten Spitzentemperatur als vielmehr auf der Stabilität und Präzision der vom Ofen bereitgestellten thermischen Umgebung.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der PERT-Solarzellenfertigung | Auswirkung auf die Effizienz |

|---|---|---|

| Hochtemperatur-Dotierung | Ermöglicht Bor- & Phosphorwanderung (900 °C–980 °C) | Erzeugt aktiven PN-Übergang & Rückflächenfeld |

| Oxidwachstum | Wächst gleichzeitig Siliziumdioxid (SiO2)-Schicht | Eliminiert separate Schritte & schützt Oberflächen |

| Kontrollierte Atmosphäre | Verwendet Stickstoffatmosphäre für Borwanderung | Gewährleistet hochreine chemische Reaktionen |

| Thermische Präzision | Reguliert Gleichmäßigkeit des Oberflächenwiderstands | Minimiert Rekombinationsverluste & maximiert Leistung |

| Thermische Kapazität | Steuert Empfindlichkeit der Diffusionstiefe | Gewährleistet konsistente elektrische Eigenschaften über Wafer hinweg |

Verbessern Sie Ihre Solarforschung mit KINTEK Precision

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der PERT-Solarzellenfertigung gerecht werden. Egal, ob Sie präzise thermische Profile für die Gleichmäßigkeit des Oberflächenwiderstands oder kundenspezifische Systeme für einzigartige Dotierungsanforderungen benötigen, unsere Labortemperaturöfen bieten die Stabilität, die Ihr Prozess erfordert.

Maximieren Sie noch heute Ihre Fertigungseffizienz. Kontaktieren Sie unsere Experten für eine kundenspezifische Ofenlösung und erleben Sie den KINTEK-Vorteil in der thermischen Technik.

Visuelle Anleitung

Referenzen

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum sind ein Hochrein-Argonversorgungssystem und ein Durchflussmesser in einem Röhrenofen integriert? Optimieren Sie die Pyrolysequalität

- Warum ist eine stabile Argonatmosphäre bei der Verwendung eines Rohrofens für GH4099-Legierungen notwendig? Sicherstellung der Materialintegrität

- Warum wird ein Hochvakuumröhrenofen für das Sintern von Aluminiumverbundwerkstoffen benötigt? Erzielen Sie überlegene Reinheit und Dichte

- Welche Umgebungsbedingungen simuliert ein Hochtemperatur-Rohröfen für Korrosion? Nachbildung von Kesselrealitäten

- Was ist der Zweck der Verwendung eines Röhrenofens mit fließendem Argon für 440C Werkzeugstahl? Sicherstellung der Materialintegrität.

- Wie werden Rohröfen in der Glas- und Keramikindustrie eingesetzt? Präzise thermische Verarbeitung freischalten

- Welche Faktoren sollten bei der Auswahl eines Rohrofen zum Cracken berücksichtigt werden? Optimieren Sie Ihren thermischen Zersetzungsprozess

- Welche spezifischen Umgebungsbedingungen bietet ein horizontaler Quarzrohr-Ofen während der Bor-Diffusion? - KINTEK