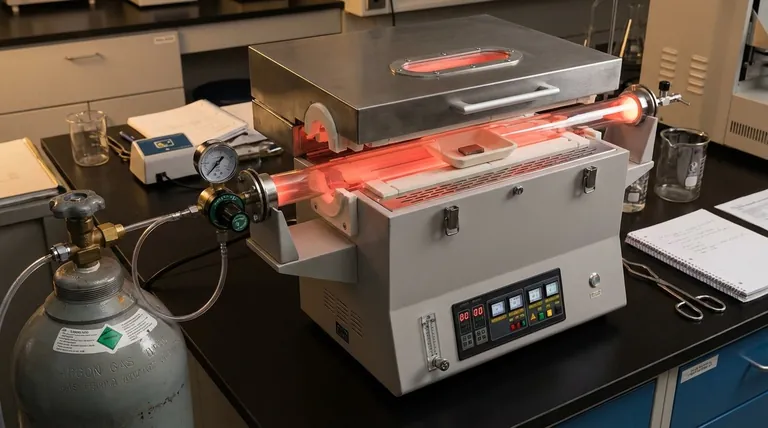

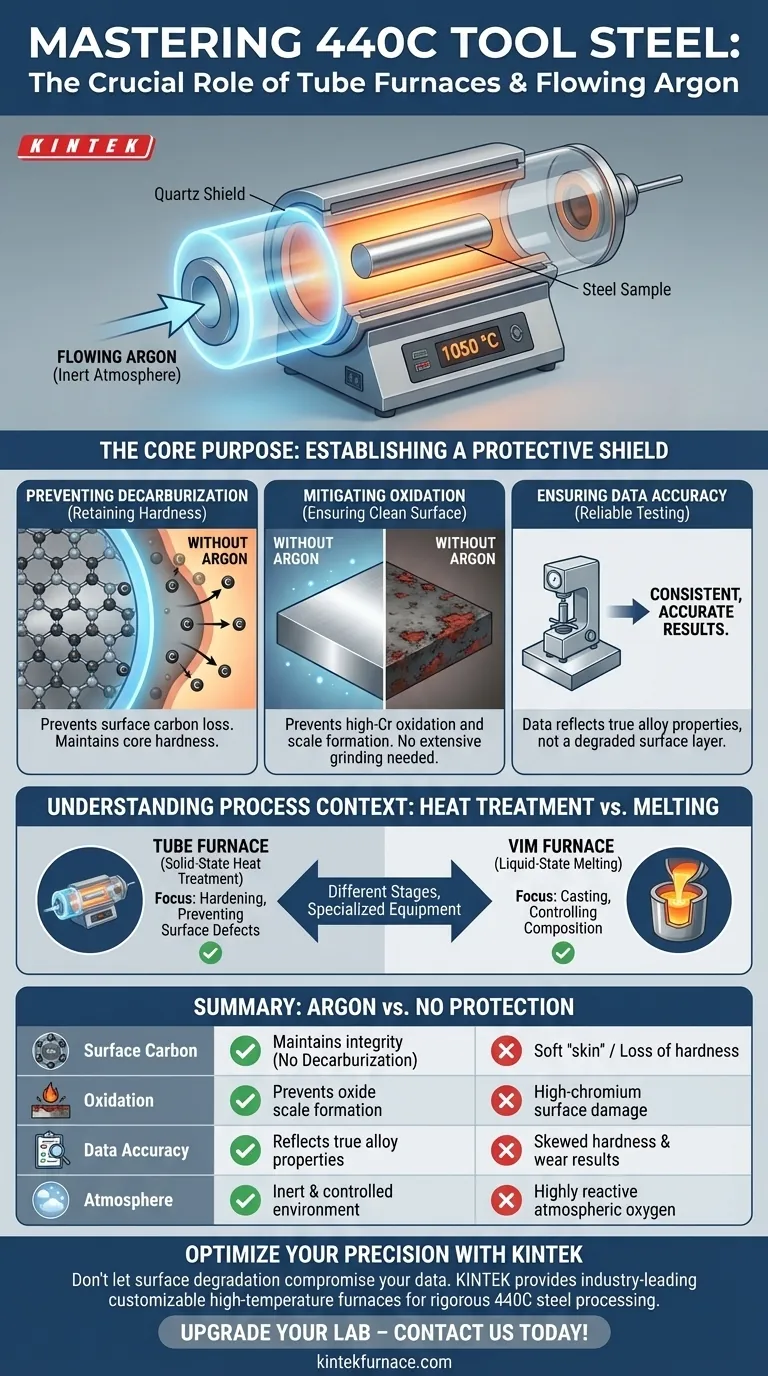

Der Hauptzweck der Verwendung eines Röhrenofens mit fließendem Argon besteht darin, während des Hochtemperatur-Austenitisierungsprozesses bei 1050 °C eine streng kontrollierte, inerte Atmosphäre zu schaffen. Dieser Schutz ist entscheidend, um chemische Wechselwirkungen zwischen der Stahloberfläche und der umgebenden Luft zu verhindern, die andernfalls die Integrität des Materials beeinträchtigen würden.

Kernbotschaft Hochchromstähle wie 440C sind bei Wärmebehandlungstemperaturen sehr reaktiv. Fließendes Argon wirkt als Schutzschild und verhindert den Verlust von Oberflächenkohlenstoff (Entkohlung) und Oxidation, um sicherzustellen, dass nachfolgende Härte- und Verschleißprüfungen die wahren Eigenschaften der Legierung messen und nicht eine degradierte Oberflächenschicht.

Erhaltung der chemischen Integrität bei hoher Hitze

Die Gefahr hoher Temperaturen

Die Wärmebehandlung von 440C Werkzeugstahl erfordert eine Austenitisierungstemperatur von etwa 1050 °C.

Bei dieser extremen Hitze wird die Legierung hoch reaktiv. Ohne Schutz reagieren die Oberflächenelemente – insbesondere Kohlenstoff und Chrom – schnell mit dem Luftsauerstoff.

Verhinderung der Entkohlung

Das kritischste Risiko während dieser Phase ist die Entkohlung.

Dies geschieht, wenn Kohlenstoffatome aus der Stahloberfläche diffundieren, um mit Sauerstoff zu reagieren. Da Kohlenstoff das Hauptelement für die Härte von 440C Stahl ist, führt sein Verlust zu einer weichen "Haut" auf dem Material. Fließendes Argon schafft eine Barriere, die diese Diffusion stoppt und den richtigen Kohlenstoffgehalt bis zur Oberfläche aufrechterhält.

Minderung der Hochtemperatur-Oxidation

Gleichzeitig verhindert die Argonatmosphäre die Bildung von Oxidschichten.

440C ist ein hochchromhaltiger Stahl. Während Chrom bei Raumtemperatur Korrosionsbeständigkeit bietet, kann es bei 1050 °C schnell oxidieren, wenn es Luft ausgesetzt wird. Argon schützt die Probe, sodass sie sauber aus dem Ofen kommt und Oberflächenschäden vermieden werden, die umfangreiches Schleifen erfordern würden.

Sicherstellung genauer Forschungsdaten

Konsistenz für Tests

Das ultimative Ziel der Verwendung dieser Einrichtung ist die Gewährleistung der Datenvalidität.

Damit Forscher und Metallurgen Härte und Verschleißfestigkeit genau messen können, muss der Oberflächenmikrostrukturzustand mit dem Kernmaterial übereinstimmen.

Eliminierung von Oberflächenvariablen

Wenn eine Probe Oxidation oder Entkohlung aufweist, werden die Testergebnisse verfälscht.

Durch die Aufrechterhaltung der chemischen Oberflächenzusammensetzung vor und nach der Wärmebehandlung garantiert die Röhrenofenanlage, dass alle Leistungsdaten die inhärenten Eigenschaften der wärmebehandelten Mikrostruktur widerspiegeln und nicht einen kompromittierten Oberflächenfehler.

Kontext des Prozesses verstehen

Wärmebehandlung vs. Schmelzen

Es ist wichtig, diesen Wärmebehandlungsschritt von der anfänglichen Materialvorbereitung zu unterscheiden.

Während ein Vakuum-Induktionsschmelzofen (VIM) verwendet wird, um Oxidation während der Schmelz- und Gießphase zu verhindern (oft bei niedrigem Druck wie 0,133 Pa), ist der Röhrenofen speziell für die Wärmebehandlung im Festkörperzustand vorgesehen.

Betriebliche Kompromisse

Obwohl fließendes Argon hervorragenden Schutz bietet, erfordert es eine kontinuierliche Gaszufuhr.

Darüber hinaus ist das System vollständig auf die Integrität der Rohrdichtungen angewiesen. Selbst ein geringer Leck kann genügend Sauerstoff einführen, um die Probe bei 1050 °C zu verunreinigen und den Schutz unwirksam zu machen.

Die richtige Wahl für Ihr Ziel treffen

Um die Zuverlässigkeit Ihrer 440C Werkzeugstahlverarbeitung zu maximieren, stimmen Sie Ihre Ausrüstung auf Ihre spezifische Verarbeitungsstufe ab:

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung (Härtung) liegt: Verwenden Sie einen Röhrenofen mit fließendem Argon, um Oberflächenentkohlung zu verhindern und genaue Härteprüfergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialvorbereitung (Gießen) liegt: Verwenden Sie einen Vakuum-Induktionsschmelzofen (VIM), um die chemische Zusammensetzung zu kontrollieren und Einschlüsse während der flüssigen Legierungsphase zu verhindern.

Durch die strenge Kontrolle der Atmosphäre während der Wärmebehandlung verwandeln Sie einen variablen Prozess in einen präzisen wissenschaftlichen Standard.

Zusammenfassungstabelle:

| Merkmal | Wirkung des Argonschutzes | Auswirkung ohne Schutz |

|---|---|---|

| Oberflächenkohlenstoff | Wahrung der Integrität (keine Entkohlung) | Weiche "Haut" / Härteverlust |

| Oxidation | Verhindert die Bildung von Oxidschichten | Beschädigung der Hochchromoberfläche |

| Daten Genauigkeit | Spiegelt wahre Legierungseigenschaften wider | Verfälschte Härte- & Verschleißergebnisse |

| Atmosphäre | Inert & kontrollierte Umgebung | Hochreaktiver Luftsauerstoff |

Optimieren Sie Ihre Wärmebehandlung Präzision mit KINTEK

Lassen Sie nicht zu, dass Oberflächenverschlechterung Ihre metallurgischen Daten beeinträchtigt. KINTEK bietet branchenführende Röhren-, Muffel- und Vakuumsysteme, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere Hochtemperaturöfen sind vollständig anpassbar, um den strengen Anforderungen der 440C Stahlverarbeitung und darüber hinaus gerecht zu werden. Stellen Sie durch die Zusammenarbeit mit Experten für thermische Verarbeitung konsistente, hochreine Ergebnisse für Ihr Labor sicher.

Erweitern Sie die Fähigkeiten Ihres Labors – Kontaktieren Sie uns noch heute!

Visuelle Anleitung

Referenzen

- Vania Rodríguez Herrejon, Venkata Karthik Nadimpalli. Comparative Analysis of Wear Properties of 440C Tool Steel Fabricated by Spray Forming and Conventional Casting. DOI: 10.1007/s11665-025-11860-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung des Stickstoffverdrängungsschritts in einem Rohrofen? Sichere Hochleistungs-Ru-1-Katalysatoren

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von biochar-gefüllten PVC-Verbundvorläufern? Experte Synthese-Leitfaden

- Welche temperaturbezogenen Fähigkeiten machen Multizonen-Rohröfen für die Forschung wertvoll? Präzise Wärmeregelung freischalten

- Welche Rolle spielt eine industrielle Röhrenofenanlage bei der Pyrolyse von Nickel-modifizierten Molybdänkarbid-Katalysatoren?

- Wie kontrolliert ein Zweizonen-Röhrenofen die Kristallqualität? Beherrschen Sie PVT für organische Einkristalle

- Worauf bezieht sich die horizontale Ausrichtung bei Röhrenöfen? Entdecken Sie deren Vorteile und Anwendungen

- Welche Rolle spielt ein Labor-Hochtemperatur-Rohröfen bei der Phasenbildung von Ni-reichen Oxid-Kathodenmaterialien?

- Wie erleichtert ein Labor-Horizontalrohr-Ofen das Sintern von Sinterstahl?