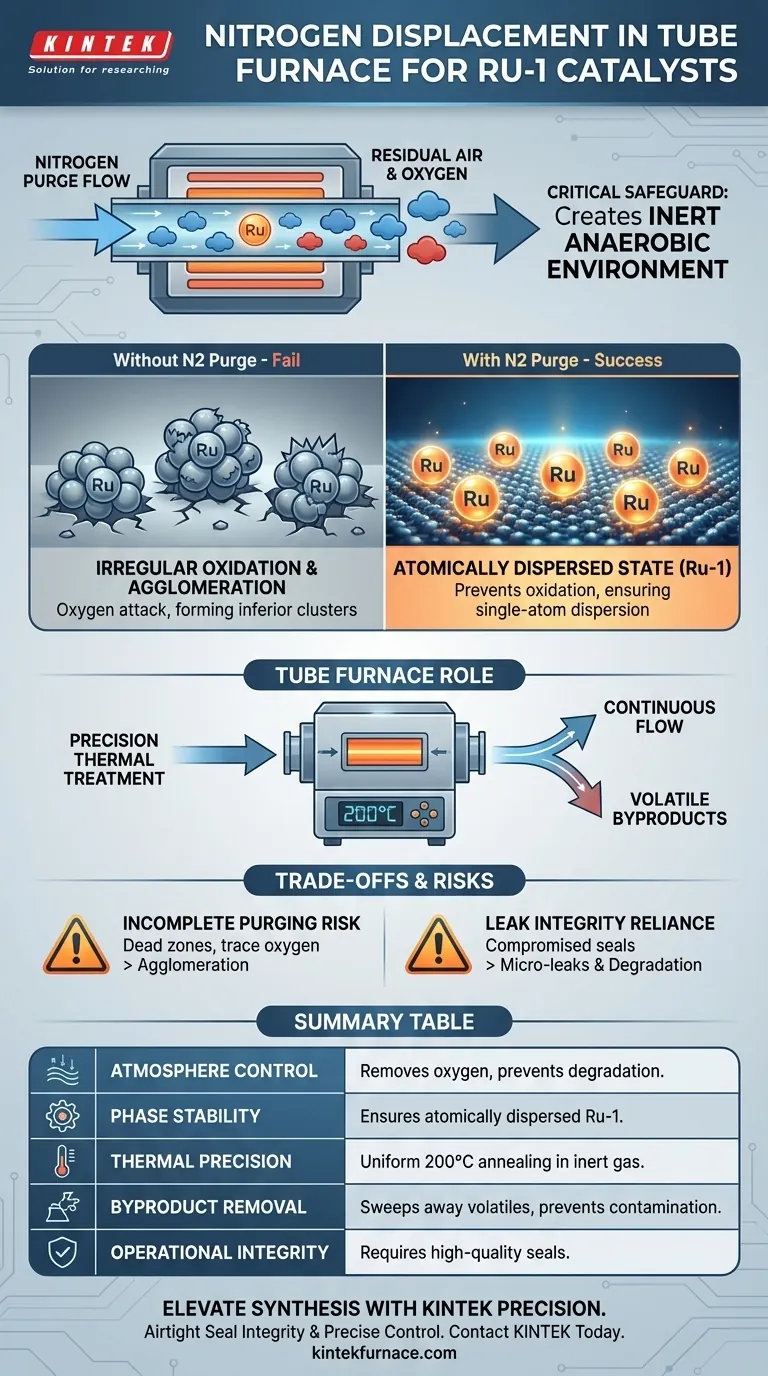

Der Stickstoffverdrängungsschritt dient als kritische Absicherung für die strukturelle Integrität des Katalysators. Er dient dazu, Restluft systematisch aus der Kammer des Rohrofens zu entfernen und durch einen kontinuierlichen Fluss von Inertgas zu ersetzen. Dies stellt sicher, dass die anschließende Wärmebehandlung in einer streng anaeroben Umgebung stattfindet, was eine Voraussetzung für die Synthese hochwertiger Ruthenium-1 (Ru-1)-Katalysatoren ist.

Kernbotschaft Die Anwesenheit von Sauerstoff während des Erhitzens von Rutheniumkomplexen führt zu irreversiblen Materialschäden. Die Stickstoffverdrängung verhindert unregelmäßige Oxidation und Metallagglomeration und stellt sicher, dass die Vorläufer sich zu einem atomar dispergierten Zustand (Ru-1) auflösen, anstatt katalytisch minderwertige Cluster zu bilden.

Die Physik der Atmosphärenkontrolle

Schaffung einer anaeroben Umgebung

Die primäre mechanische Funktion des Stickstoffverdrängungsschritts ist die vollständige Entfernung von Sauerstoff aus der Ofenkammer.

Bevor mit dem Erhitzen begonnen wird, spült ein kontinuierlicher Fluss von inertem Stickstoffgas die Umgebungsluft aus. Dies schafft eine Basissituation, in der chemische Reaktionen ausschließlich durch thermische Energie angetrieben werden und nicht durch unerwünschte oxidative Wechselwirkungen mit der Atmosphäre.

Verhinderung unregelmäßiger Oxidation

Rutheniumkomplexe sind hochgradig sauerstoffempfindlich, insbesondere bei steigenden Temperaturen.

Ohne die Stickstoffspülung greift Rest-Sauerstoff die Vorläufermaterialien an. Dies führt zu einer unregelmäßigen Oxidation, bei der die chemische Struktur des Katalysators unvorhersehbar verändert wird und die beabsichtigten katalytischen Eigenschaften zerstört werden, bevor sie überhaupt entstehen.

Gewährleistung der atomaren Dispersion

Das ultimative Ziel dieser spezifischen Präparationsmethode ist die Schaffung eines atomar dispergierten Zustands, bekannt als Ru-1.

Wenn Sauerstoff vorhanden ist, neigen die Metallatome dazu, zu wandern und sich zusammenzuballen. Durch die Aufrechterhaltung einer inerten Atmosphäre "friert" der Stickstoffschritt die Dispersion ein und stellt sicher, dass das Ruthenium als isolierte Einzelatome verbleibt, anstatt sich zu größeren, weniger aktiven Nanopartikeln zu aggregieren.

Die Rolle des Rohrofens

Präzise Wärmebehandlung

Der Rohrofen ist unerlässlich, da er diese Atmosphärenkontrolle mit präziser Temperaturregelung koppelt.

Gemäß der primären Methodik erfolgt der Glühprozess bei 200°C. Der Ofen hält diese Temperatur gleichmäßig, während der Stickstofffluss die Probe schützt – eine Kombination, die offene Heizmethoden nicht erreichen können.

Stabilität während des Glühens

Die Einhausung des Rohrofens ermöglicht eine konsistente Strömungsdynamik.

Im Gegensatz zu einem statischen Ofen stellt die kontinuierliche Verdrängung sicher, dass flüchtige Nebenprodukte, die in den frühen Phasen des Erhitzens freigesetzt werden, weggespült werden. Dies verhindert, dass sie sich auf der Katalysatoroberfläche wieder ablagern oder die Bildung der Ru-1-Stellen beeinträchtigen.

Verständnis der Kompromisse

Obwohl die Stickstoffverdrängung von entscheidender Bedeutung ist, birgt sie spezifische betriebliche Einschränkungen, die verwaltet werden müssen, um Fehler zu vermeiden.

Das Risiko einer unvollständigen Spülung

Wenn der Verdrängungsschritt überstürzt wird, können Sauerstofftaschen in den "Totzonen" des Rohrs verbleiben.

Selbst Spuren von Sauerstoff können eine Agglomeration auslösen und dazu führen, dass sich das Ruthenium zu großen Clustern bildet. Dies reduziert die aktive Oberfläche des Katalysators erheblich und macht die empfindliche Ru-1-Architektur nutzlos.

Abhängigkeit von der Dichtigkeit

Die Wirksamkeit dieses Schritts hängt vollständig von der Dichtigkeit des Rohrofens ab.

Wenn die Ofendichtungen kompromittiert sind, kann der Stickstofffluss keinen positiven Druck gegen die äußere Atmosphäre aufrechterhalten. Dies erzeugt eine falsche Sicherheit, bei der der Bediener glaubt, die Umgebung sei inert, aber Mikrolecks den Katalysator während der Glühphase aktiv abbauen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Ru-1-Katalysatoren zu maximieren, müssen Sie Ihre Betriebsprotokolle auf die Empfindlichkeit des Materials abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler katalytischer Aktivität liegt: Priorisieren Sie eine verlängerte Vorheiz-Spüldauer, um sicherzustellen, dass die Sauerstoffwerte vor Beginn der Temperaturrampe vernachlässigbar sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Reproduzierbarkeit liegt: Eine rigorose Dichtheitsprüfung der Rohrofendichtungen ist erforderlich, um sicherzustellen, dass die inerte Umgebung während der gesamten 200°C Haltezeit stabil bleibt.

Der Unterschied zwischen einem Hochleistungs-Einzelatomkatalysator und einer fehlgeschlagenen Charge liegt oft ausschließlich in der Gründlichkeit der anfänglichen Stickstoffspülung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Qualität des Ru-1-Katalysators |

|---|---|

| Atmosphärenkontrolle | Entfernt Sauerstoff, um irreversible Materialschäden und Oxidation zu verhindern. |

| Phasenstabilität | Stellt sicher, dass Ruthenium in einem atomar dispergierten Zustand (Ru-1) im Gegensatz zu Clustern verbleibt. |

| Thermische Präzision | Ermöglicht gleichmäßiges Glühen bei 200°C bei gleichzeitiger Aufrechterhaltung einer streng inerten Umgebung. |

| Entfernung von Nebenprodukten | Kontinuierlicher Gasfluss spült flüchtige Stoffe weg, um Oberflächenkontamination zu verhindern. |

| Betriebliche Integrität | Erfordert hochwertige Ofendichtungen, um Mikrolecks und Agglomeration zu verhindern. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass Sauerstoffkontamination Ihre Ru-1-Katalysatorforschung beeinträchtigt. KINTEKs fortschrittliche Rohröfen bieten die luftdichte Integrität und präzise Atmosphärenkontrolle, die für eine erfolgreiche Stickstoffverdrängung und atomare Dispersion erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie Standard-Laborgeräte oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, unsere Lösungen sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, die strukturelle Integrität Ihrer nächsten Charge zu gewährleisten?

Kontaktieren Sie KINTEK noch heute, um Ihre ideale Lösung zu finden

Visuelle Anleitung

Referenzen

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Ziele der Verwendung eines Röhrenofens für die Wärmebehandlung von doppelwandigen Nanokompositmaterialien? Maximierung der Beschichtungsstabilität

- Welche Rolle spielt ein extern beheizter Vertikalrohr-Ofen in Hochtemperatur-Schmelzflusselektrolysesystemen?

- Warum wird eine Präzisionsrohrbrennofen für die Synthese von stickstoffdotiertem SiOC benötigt? Gewährleistung perfekter struktureller Integrität

- Was ist der Hauptzweck eines Labortiegelofens bei Biomasseverkokungsprozessen? Precision Biochar Engineering

- Welche Rolle spielen Vakuumrohröfen bei der Herstellung von Keramik und Glas? Erzielen Sie hochreine, dichte Materialien

- Was ist der akademische Nutzen von Fallrohröfen? Erschließen Sie präzise Hochtemperaturforschung für Materialien und Energie

- Wie wird eine hochpräzise Laborwaage in einem Rohrofen installiert? Beherrschen Sie die thermische Isolierung für präzise Daten

- Was ist die Kernfunktion eines horizontalen Rohrofens bei der Synthese von ZnO-Nanodrähten? Expertenleitfaden für CVD-Exzellenz