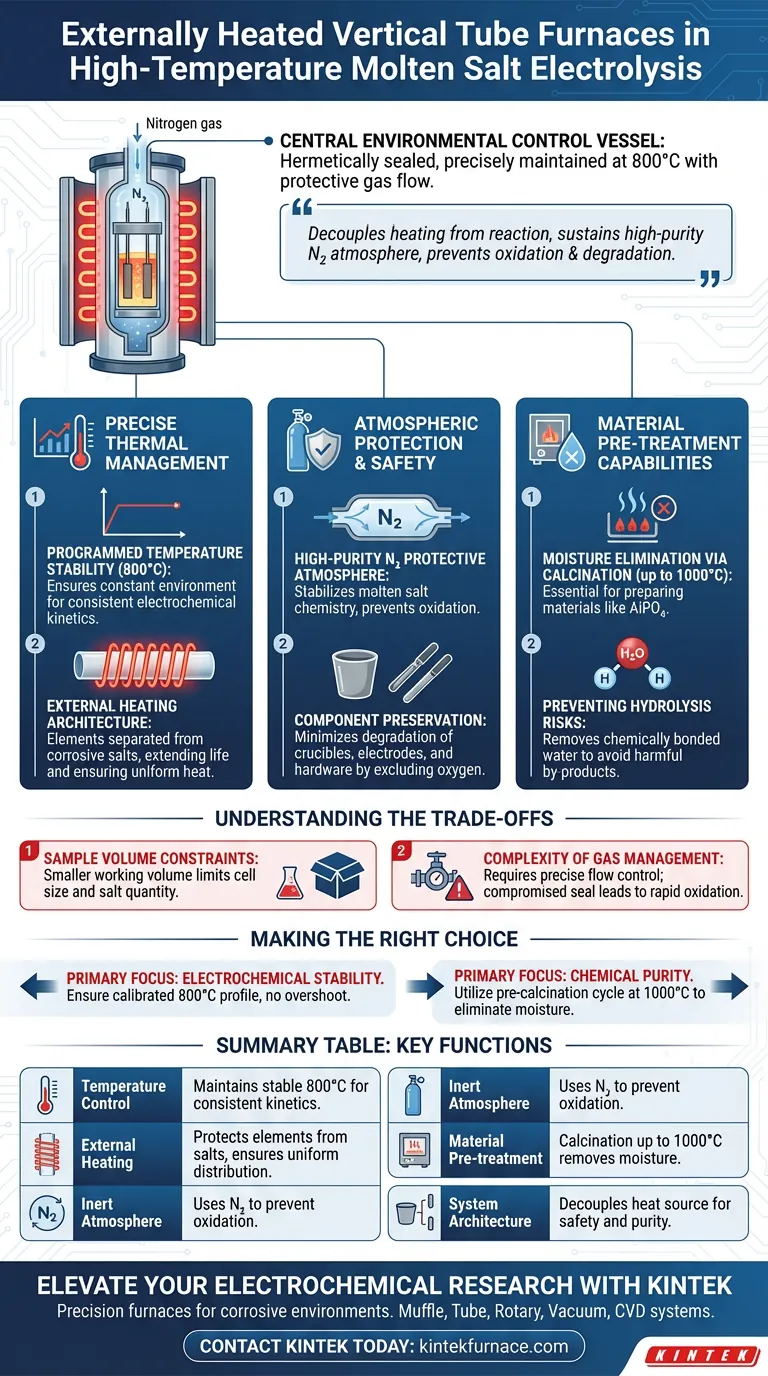

Ein extern beheizter Vertikalrohr-Ofen fungiert als zentrale Umgebungssteuerungseinheit für Hochtemperatur-Schmelzflusselektrolysesysteme. Er schafft eine hermetisch abgedichtete Kammer, die die Elektrolysezelle bei einer präzisen, programmierten Temperatur von 800 °C hält und gleichzeitig einen schützenden Gasfluss ermöglicht.

Der Hauptwert dieser Ausrüstung liegt in ihrer Fähigkeit, die Heizquelle von der Reaktionsumgebung zu entkoppeln. Durch die Aufrechterhaltung einer hochreinen Stickstoffatmosphäre verhindert sie die Oxidation empfindlicher geschmolzener Salze und minimiert den Abbau interner experimenteller Komponenten.

Präzises Thermomanagement

Programmierbare Temperaturstabilität

Bei der Schmelzflusselektrolyse können Temperaturschwankungen die elektrochemische Kinetik stören. Der Vertikalrohr-Ofen verwendet eine programmierte Temperaturregelung, um eine konstante Betriebsumgebung aufrechtzuerhalten, die für diese spezifischen Anwendungen typischerweise etwa 800 °C beträgt.

Externe Heizarchitektur

Durch die externe Beheizung des Rohrs wird sichergestellt, dass die Heizelemente nicht in direkten Kontakt mit den korrosiven geschmolzenen Salzen kommen. Diese Trennung verlängert die Lebensdauer der Geräte und gewährleistet eine gleichmäßige Wärmeverteilung um die im Rohr befindliche Elektrolysezelle.

Atmosphärenschutz und Sicherheit

Schaffung einer schützenden Umgebung

Geschmolzene Salze sind bei hohen Temperaturen hochreaktiv und anfällig für Oxidation. Die abgedichtete Struktur des Ofens ermöglicht die kontinuierliche Einführung einer hoch-reinen Stickstoff-Schutzatmosphäre.

Erhaltung der Komponenten

Diese inerte Atmosphäre erfüllt einen doppelten Zweck: Sie stabilisiert die Chemie des geschmolzenen Salzes und schützt die experimentelle Hardware. Durch den Ausschluss von Sauerstoff minimiert das System den Hochtemperaturabbau von Tiegeln, Elektroden und anderen internen Komponenten.

Materialvorbehandlungsfähigkeiten

Feuchtigkeitsentfernung durch Kalzinierung

Über die aktive Elektrolyse hinaus sind diese Öfen für die Materialvorbereitung unerlässlich. Sie werden häufig zur Kalzinierung von Materialien wie Aluminiumphosphat (AlPO4) bei Temperaturen bis zu 1000 °C verwendet.

Verhinderung von Hydrolyserisiken

Diese Vorbehandlung entfernt gründlich chemisch gebundenes Wasser und physikalisch adsorbiertes Feuchtigkeit. Die Entfernung dieser Feuchtigkeit ist entscheidend, da in einem Hochtemperatur-Chlorsal system jede Restfeuchtigkeit dazu führt, dass das geschmolzene Salz hydrolysiert und schädliche Nebenprodukte erzeugt, die das Experiment beeinträchtigen.

Die Kompromisse verstehen

Beschränkungen des Probenvolumens

Vertikalrohr-Öfen haben im Allgemeinen ein kleineres Arbeitsvolumen im Vergleich zu Kammeröfen. Dies begrenzt die Größe der Elektrolysezelle und die Menge des geschmolzenen Salzes, die in einem einzigen Durchgang verarbeitet werden kann.

Komplexität des Gasmanagements

Im Gegensatz zu offenen Systemen erfordert die Nutzung der Schutzatmosphäre ein präzises Gasflussmanagement. Wenn die Dichtung kompromittiert ist oder die Stickstoffreinheit unzureichend ist, gehen die Schutzeffekte sofort verloren, was zu schneller Oxidation führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Vertikalrohr-Ofens in Ihrer Forschung zu maximieren, stimmen Sie seine Verwendung auf Ihre spezifischen experimentellen Bedürfnisse ab:

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Stabilität liegt: Stellen Sie sicher, dass das programmierte Temperaturprofil so kalibriert ist, dass 800 °C ohne Überschreitung gehalten werden, da thermische Stabilität der Schlüssel zu einer konsistenten Elektrolyse ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verwenden Sie den Ofen für einen Vor-Kalzinierungszyklus bei 1000 °C, um die gesamte Feuchtigkeit zu entfernen, bevor Sie den Elektrolyseprozess einleiten.

Durch die strenge Kontrolle von Temperatur und Atmosphäre verwandeln Sie den Ofen von einem einfachen Heizgerät in ein Präzisionsinstrument für die hoch-getreue elektrochemische Forschung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Schmelzflusselektrolyse |

|---|---|

| Temperaturkontrolle | Hält stabile 800 °C, um eine konsistente elektrochemische Kinetik zu gewährleisten. |

| Externe Heizung | Schützt Heizelemente vor korrosiven Salzen und sorgt für gleichmäßige Verteilung. |

| Inerte Atmosphäre | Verwendet hoch-reinen Stickstoff, um die Oxidation von Salzen und Komponenten zu verhindern. |

| Materialvorbehandlung | Ermöglicht Kalzinierung bis 1000 °C zur Entfernung von Feuchtigkeit und Verhinderung von Hydrolyse. |

| Systemarchitektur | Entkoppelt die Wärmequelle von der Reaktionsumgebung für Sicherheit und Reinheit. |

Erweitern Sie Ihre elektrochemische Forschung mit KINTEK

Präzision bei der Schmelzflusselektrolyse erfordert einen Ofen, der korrosiven Umgebungen standhält und gleichzeitig eine strenge atmosphärische Integrität aufrechterhält. Mit fachkundiger F&E und Fertigung bietet KINTEK eine breite Palette spezialisierter Hochtemperatur-Laböfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme.

Ob Sie einen extern beheizten Vertikalrohr-Ofen für präzises Thermomanagement oder eine kundenspezifische Lösung für einzigartige chemische Vorbehandlungen benötigen, unsere Geräte sind darauf ausgelegt, den Abbau zu minimieren und die experimentelle Genauigkeit zu maximieren.

Bereit, Ihr Hochtemperatur-Labor-Setup zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre anpassbaren Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine hochvakuumversiegelte Quarzröhre für die Wärmebehandlung von Te1S7/C-Kompositen erforderlich? Sicherstellung von Reinheit und Beladung

- Welche spezifische Prozessumgebung bietet eine Röhrenofen für die Tellurierung von PtTe2? Hohe Kristallinität erreichen

- Was sind die Vorteile von Mikrowellen-Rohröfen? Erreichen Sie eine schnelle, gleichmäßige und effiziente Materialverarbeitung

- Warum wird ein Röhrenofen mit präziser Temperaturregelung für die Kalzinierung von Pt@A&R-TiO2 benötigt? Katalysatorphase optimieren

- Welche Art von Prozessumgebung bietet eine Röhrenofen? Optimierte thermische Lösungen für die NMA-Partikelbeschichtung

- Warum ist es notwendig, ein Vakuum im Inneren der Röhre aufrechtzuerhalten? Um einen kontrollierten Elektronenfluss zu ermöglichen

- Welche zentralen Prozessbedingungen bietet eine Hochtemperatur-Rohröfen für die schnelle Pyrolyse von Kohle?

- Wie beeinflusst die Gasflussregelung in einem Rohröfen die Qualität von NMC811? Beherrschen Sie stabile Kalzinierungsumgebungen