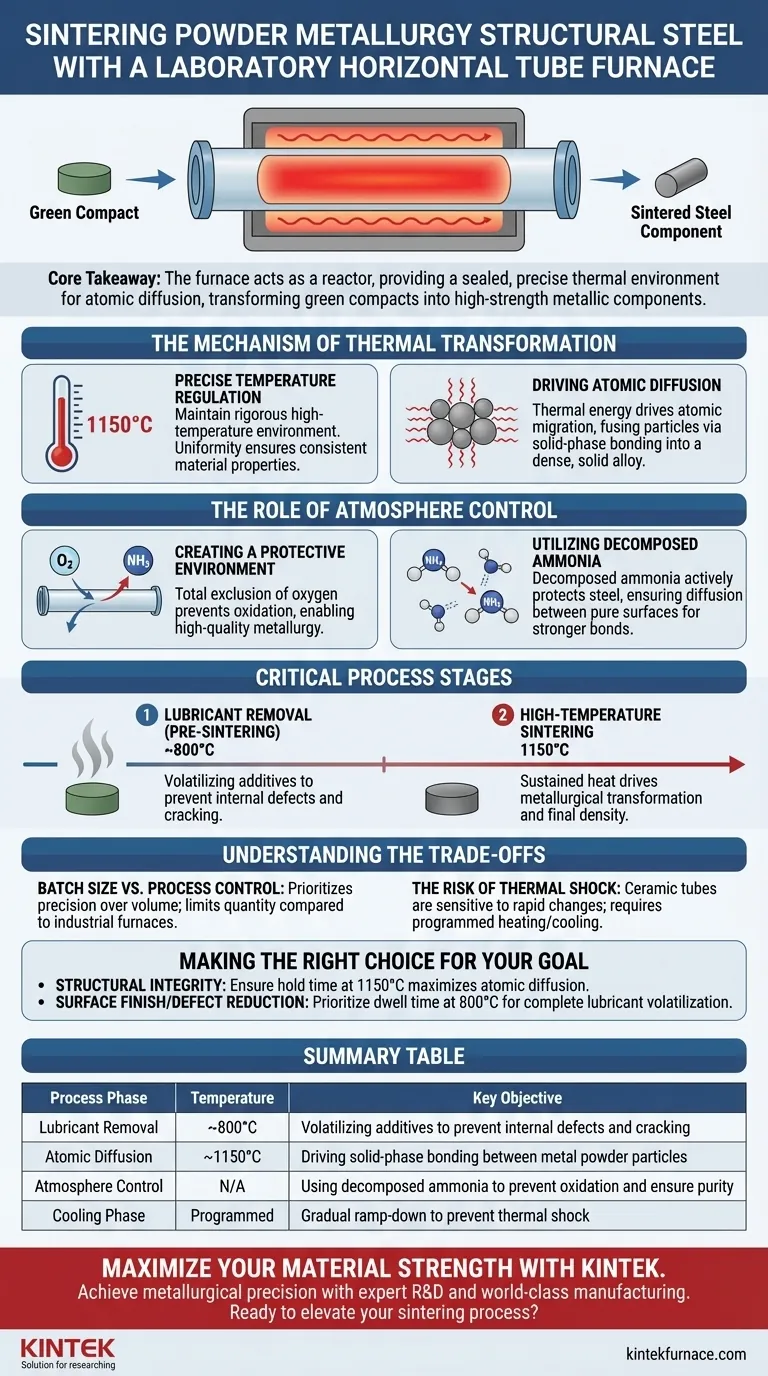

Ein Labor-Horizontalrohr-Ofen erleichtert das Sintern von Sinterstahl, indem er eine abgedichtete, präzise thermische Umgebung bereitstellt, die die atomare Diffusion antreibt. Er nutzt kontrollierte Heizprofile und Schutzatmosphären, um gepresste "grüne" Formlinge in hochfeste Metallkomponenten umzuwandeln.

Kernbotschaft Der Ofen fungiert als Reaktor, der durch atomare Wanderung Festphasenbindungen ermöglicht. Sein Hauptwert liegt in seiner Fähigkeit, eine streng kontrollierte Atmosphäre (wie z. B. zersetztes Ammoniak) aufrechtzuerhalten und gleichzeitig mehrstufige Heizprofile auszuführen, um zuerst Schmiermittel zu entfernen und dann den Stahl bei hohen Temperaturen zu verdichten.

Der Mechanismus der thermischen Umwandlung

Präzise Temperaturregelung

Für Sinterstahl muss der Ofen eine rigorose Hochtemperaturumgebung aufrechterhalten, die typischerweise 1150°C erreicht.

Der Ofen verwendet spezielle Heizelemente und Keramikrohre, um sicherzustellen, dass die Temperatur über die gesamte Heizzone konstant bleibt. Diese Gleichmäßigkeit ist für konsistente Materialeigenschaften im gesamten Stahlbauteil unerlässlich.

Antrieb der atomaren Diffusion

Bei diesen erhöhten Temperaturen liefert der Ofen die thermische Energie, die für die atomare Migration erforderlich ist.

Dieser Prozess ermöglicht es den Atomen, sich über die Grenzen der Pulverpartikel hinweg zu bewegen. Er verschmilzt die Partikel durch Festphasenbindung und wandelt die lose Struktur des Formlings in eine dichte, feste Legierung um.

Die Rolle der Atmosphärenkontrolle

Schaffung einer schützenden Umgebung

Das Sintern von Stahl erfordert den vollständigen Ausschluss von Sauerstoff, um Oxidation zu verhindern, die die Festigkeit des Materials beeinträchtigen würde.

Das horizontale Rohrdesign ermöglicht ein abgedichtetes System, in dem Luft evakuiert oder verdrängt wird. Dies schafft eine "Schutzatmosphäre", die für hochwertige Metallurgie unerlässlich ist.

Verwendung von zersetztem Ammoniak

Gemäß Standardprotokollen wird zersetztes Ammoniak (NH3) häufig als reduzierende Atmosphäre in diesen Öfen verwendet.

Dieses Gasgemisch schützt die Stahloberfläche während der Hochwärmephase aktiv. Es stellt sicher, dass der atomare Diffusionsprozess zwischen reinen Metalloberflächen stattfindet, was zu stärkeren Bindungen führt.

Kritische Prozessstufen

Stufe 1: Entfernung von Schmiermitteln (Vor-Sintern)

Vor Erreichen der Spitzentemperatur ermöglicht der Ofen oft eine "Ausbrennphase" bei etwa 800°C.

Diese Stufe ist entscheidend für die Verflüchtigung und Entfernung von Schmiermitteln oder Weichmachern, die während des anfänglichen Pressens des Pulvers verwendet wurden. Die Entfernung dieser Zusatzstoffe verhindert frühzeitig, dass sie eingeschlossen werden, was zu inneren Rissen oder Defekten führt.

Stufe 2: Hochtemperatur-Sintern

Sobald Verunreinigungen entfernt sind, heizt der Ofen auf die Sintertemperatur (1150°C) auf.

Hier findet die eigentliche metallurgische Umwandlung statt. Die anhaltende Hitze ermöglicht es dem Material, seine endgültige Dichte und mechanische Festigkeit zu erreichen.

Verständnis der Kompromisse

Chargengröße vs. Prozesskontrolle

Labor-Rohr-Öfen priorisieren Präzision über Volumen.

Während sie eine außergewöhnliche Kontrolle über Temperaturprofile und Atmosphärenreinheit bieten, begrenzt ihre physische Größe die Menge der gleichzeitig verarbeitbaren Teile im Vergleich zu industriellen Bandöfen.

Das Risiko von thermischem Schock

Die in diesen Öfen verwendeten Keramikrohre sind empfindlich gegenüber schnellen Temperaturänderungen.

Aufheiz- und Abkühlraten müssen sorgfältig programmiert werden. Aggressives Rampen kann das Ofenrohr beschädigen oder Spannungsrisse in den Stahlformlingen selbst verursachen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterprozess zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofen für eine Haltezeit bei 1150°C programmiert ist, die ausreicht, um die atomare Diffusion und Dichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Fehlerreduzierung liegt: Priorisieren Sie eine deutliche Haltezeit bei 800°C, um die vollständige Verflüchtigung aller Schmiermittel sicherzustellen, bevor höhere Temperaturen erreicht werden.

Der Erfolg des Sinterns von Sinterstahl beruht nicht nur auf Hitze, sondern auf der präzisen Synchronisation von Temperaturstufen und atmosphärischem Schutz.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Hauptziel |

|---|---|---|

| Entfernung von Schmiermitteln | ~800°C | Verflüchtigung von Zusatzstoffen zur Vermeidung von inneren Defekten und Rissen |

| Atomare Diffusion | ~1150°C | Antrieb der Festphasenbindung zwischen Metallpulverpartikeln |

| Atmosphärenkontrolle | N/A | Verwendung von zersetztem Ammoniak zur Verhinderung von Oxidation und Gewährleistung der Reinheit |

| Kühlphase | Programmiert | Schrittweises Absenken zur Vermeidung von thermischem Schock an den Keramikrohren |

Maximieren Sie Ihre Materialfestigkeit mit KINTEK

Erreichen Sie die metallurgische Präzision, die Ihre Forschung erfordert. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die Sintermetallurgie und das Sintern von Sinterstahl maßgeschneidert sind. Ob Sie einen Standard-Labor-Rohr-Ofen oder eine vollständig angepasste Hochtemperatur-Lösung benötigen, unsere Ausrüstung bietet die thermische Stabilität und Atmosphärenkontrolle, die für überlegene Dichte und Festigkeit unerlässlich sind.

Bereit, Ihren Sinterprozess zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erleichterte eine Wasserstoffreduktionsumgebung in einem industriellen Rohrofen Gold-Kupfer-Legierungsmikrosphären?

- Was ist die Hauptfunktion eines Vakuum-Röhrenofens bei der Synthese von schwarzem Phosphor? Beherrschen Sie Phasenübergänge

- Was sind die Hauptanwendungen von Rohröfen in der Materialforschung und Chemie? Erschließen Sie die präzise Hochtemperaturverarbeitung

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Warum ist ein Inertgas-Zuführsystem für einen Rohrofen unerlässlich? Entwicklung von Hochleistungs-Biokohle

- Welche Rolle spielt eine Laborröfen in der Wärmebehandlung von Zr-2,5%Nb-Druckrohrproben? (550°C-800°C)

- Welche Rolle spielt ein Hochreines Quarzrohr-Ofen beim Graphenwachstum? Erzielung einer konformen optischen Resonatorbeschichtung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Pyrolyse von HfOC/SiOC? Beherrschung des Übergangs von Polymer zu Keramik