Die Hauptfunktion eines Vakuum-Röhrenofens in diesem Zusammenhang ist die eines präzisen thermischen Reaktors, der den Phasenübergang von rotem Phosphor zu schwarzem Phosphor ermöglicht. Er schafft eine stabile Hochtemperaturumgebung in einem vakuumversiegelten Quarzrohr und führt ein spezifisches Kühlprogramm zur Steuerung des Kristallwachstums durch.

Der Ofen gewährleistet den Erfolg der Synthese nicht nur durch Erhitzen des Materials, sondern durch Kontrolle der Abkühlrate. Durch Aufrechterhaltung eines Vakuums und langsames Senken der Temperatur von 923 K auf 773 K ermöglicht das System den mineralisierenden Agenzien die Umwandlung von rotem Phosphor in hochkristallinen schwarzen Phosphor.

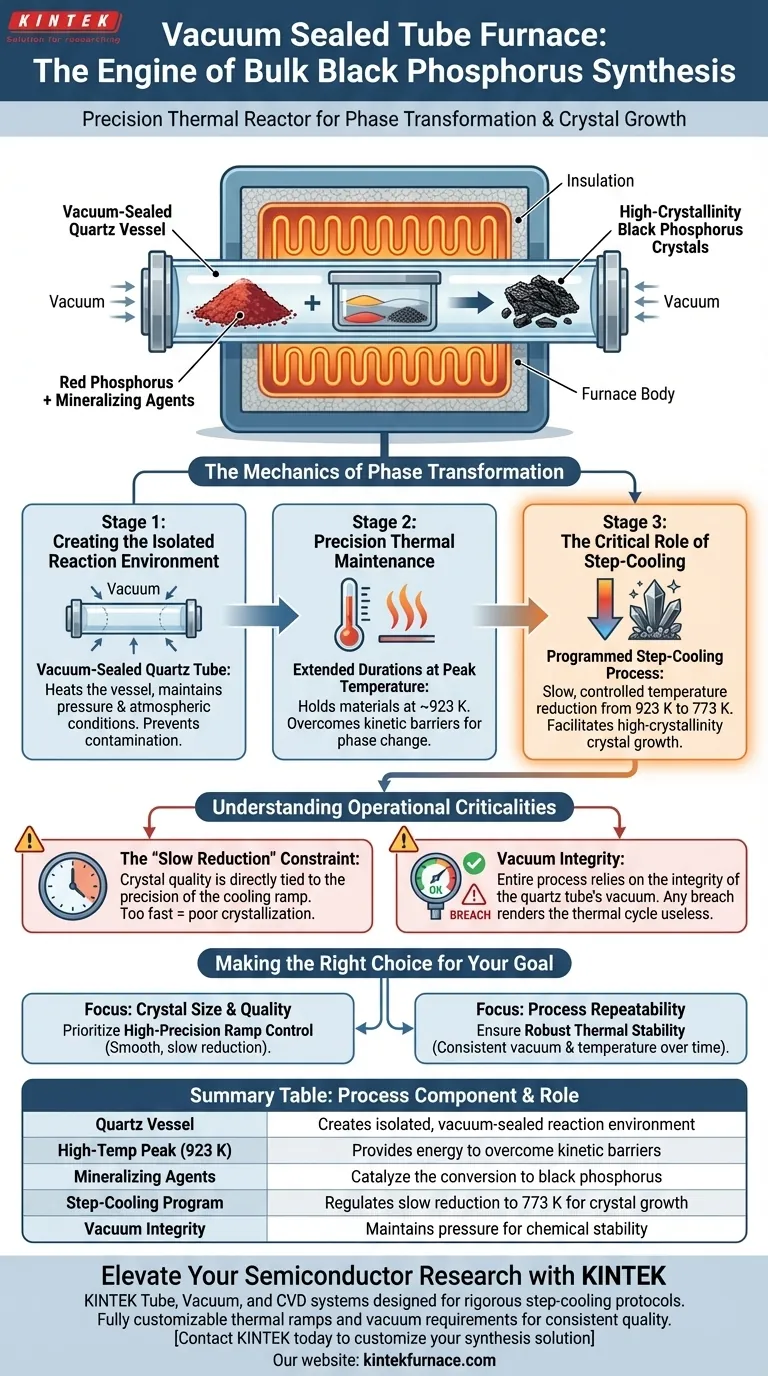

Die Mechanik des Phasenübergangs

Schaffung der isolierten Reaktionsumgebung

Die Grundlage dieses Prozesses ist das vakuumversiegelte Quarzrohr.

Der Ofen wirkt nicht direkt auf den Phosphor; er erhitzt vielmehr das Quarzgefäß. Diese Isolierung ist entscheidend für die Aufrechterhaltung des spezifischen Drucks und der atmosphärischen Bedingungen, die für die Reaktion erforderlich sind.

Innerhalb dieses Vakuums wird der rote Phosphor mineralisierenden Agenzien ausgesetzt. Die versiegelte Umgebung stellt sicher, dass diese Agenzien die Phasenänderung ohne äußere Kontamination oder atmosphärische Störungen katalysieren können.

Präzise thermische Wartung

Die Synthese von massivem schwarzem Phosphor ist kein augenblickliches Ereignis; sie erfordert lange Zeiträume der Hitze.

Der Röhrenofen bietet die notwendige thermische Stabilität, um Materialien bei Spitzentemperaturen (beginnend bei etwa 923 K) zu halten. Diese anhaltende Energieeinwirkung überwindet die kinetischen Barrieren, die mit der Änderung der atomaren Struktur des Materials verbunden sind.

Die entscheidende Rolle des schrittweisen Abkühlens

Die herausragendste Funktion des Ofens bei dieser spezifischen Synthese ist die Durchführung eines programmierten schrittweisen Kühlprozesses.

Im Gegensatz zu Prozessen, die nur erhitzen und halten, erfordert diese Methode eine langsame, kontrollierte Temperaturabsenkung. Der Ofen regelt den Abfall von 923 K auf 773 K.

Während dieser langsamen Kühlphase wachsen die hochkristallinen schwarzen Phosphorkristalle tatsächlich.

Verständnis der betrieblichen Kritikalitäten

Obwohl der Röhrenofen ein vielseitiges Werkzeug ist, beruht seine Anwendung bei der Synthese von schwarzem Phosphor auf der strikten Einhaltung von thermischen Profilen.

Die Einschränkung "langsame Reduzierung" Die Qualität des Endkristalls ist direkt mit der Präzision der Kühlrampe verbunden. Ein Ofen, der zu schnell abkühlt oder während des Absenkprozesses schwankt, führt wahrscheinlich zu schlechter Kristallisation oder unvollständiger Phasenänderung.

Vakuumintegrität Der Prozess beruht vollständig auf der Integrität des Vakuums im Quarzrohr. Während der Ofen die Wärme liefert, beeinträchtigt jeder Bruch der Vakuumdichtung die Druckbedingungen, die für die Funktion der mineralisierenden Agenzien erforderlich sind, und macht den thermischen Zyklus nutzlos.

Wählen Sie das Richtige für Ihr Ziel

Um die besten Ergebnisse bei der Synthese von schwarzem Phosphor zu erzielen, konzentrieren Sie sich auf die programmierbaren Funktionen Ihrer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf Kristallgröße und -qualität liegt: Priorisieren Sie einen Ofen mit hochpräziser Rampensteuerung, um sicherzustellen, dass die Temperaturreduzierung zwischen 923 K und 773 K so reibungslos und langsam wie möglich erfolgt.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Stellen Sie sicher, dass Ihr Ofen eine robuste thermische Stabilität bietet, um die genauen Vakuum- und Temperaturbedingungen über die für die Synthese erforderlichen langen Zeiträume aufrechtzuerhalten.

Durch die Beherrschung des Vakuum-Röhrenofens können Sie einen flüchtigen Rohstoff in einen stabilen, Hochleistungs-Halbleiter verwandeln.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Synthese |

|---|---|

| Quarzgefäß | Schafft eine isolierte, vakuumversiegelte Reaktionsumgebung |

| Hochtemperatur-Spitze (923 K) | Liefert Energie, um kinetische Barrieren für die Phasenänderung zu überwinden |

| Mineralisierende Agenzien | Katalysieren die Umwandlung von rotem Phosphor in schwarzen Phosphor |

| Schrittweises Kühlprogramm | Reguliert die langsame Reduzierung auf 773 K für das Kristallwachstum |

| Vakuumintegrität | Aufrechterhaltung der für die chemische Stabilität erforderlichen Druckbedingungen |

Verbessern Sie Ihre Halbleiterforschung mit KINTEK

Präzise Phasenübergänge erfordern kompromisslose thermische Stabilität. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die für die rigorosen schrittweisen Kühlprotokolle entwickelt wurden, die für die Synthese von hochkristallinem schwarzem Phosphor unerlässlich sind.

Unterstützt durch Experten in F&E und Fertigung sind unsere Hochtemperatur-Laböfen vollständig an Ihre spezifischen Kühlrampen und Vakuum-Anforderungen anpassbar. Sorgen Sie für konsistente Wiederholbarkeit und überlegene Kristallqualität in jeder Charge.

Kontaktieren Sie KINTEK noch heute, um Ihre Synthesenlösung anzupassen

Visuelle Anleitung

Referenzen

- Jian Feng, Ke Xu. Effectively Enhanced Photocatalytic Performance of BP/BiOBr 2D/2D Z-Scheme Heterojunction. DOI: 10.3390/molecules30030538

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile der Kombination eines Online-Massenspektrometers mit einem Festbettreaktor? Steigerung der kinetischen Präzision

- Welche Funktionen bietet ein Tragrahmen bei der Modernisierung von Röhrenöfen? Stabilität und experimentelle Flexibilität gewinnen

- Warum muss ein Röhrenofen für die Pyrolyse von Wolfram-basierten Nanokompositen mit einer präzisen Gasströmung ausgestattet sein?

- Wie kommt die ausgereifte Technologie eines Rohrofens seinem Betrieb zugute? Erzielen Sie eine zuverlässige und kosteneffiziente Wärmebehandlung

- Was sind die Hauptvorteile von Vakuumrohröfen auf dem Markt? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Was sind die wichtigsten Vorteile der Verwendung von Spaltrohröfen? Erschließen Sie überlegenen Zugang und Kontrolle für Ihr Labor

- Welche Zertifizierungen sind mit dreizonigen Spaltrohröfen verbunden? Wichtige Kennzeichen für Qualität und Sicherheit

- Was sind die technischen Vorteile der Verwendung eines Vakuumrohr-Ofens für S53P4-NO2-Glas? Erzielung von 100 % amorphen Ergebnissen