Der primäre technische Vorteil der Verwendung eines Vakuumrohr-Ofens für die Wärmebehandlung von S53P4-NO2-Glas ist die Fähigkeit, ein vollständig amorphes Material durch Verhinderung der Kristallisation herzustellen. Durch die Nutzung einer Hochvakuumumgebung senkt der Ofen die Zersetzungstemperatur von Vorläufersalzen wie Natriumnitrat erheblich, wodurch Stickoxidgase schnell entfernt werden können, ohne das Glas den hohen Temperaturen auszusetzen, die typischerweise unerwünschte Strukturänderungen in herkömmlichen Luftöfen verursachen.

Kernbotschaft Die traditionelle thermische Behandlung erzwingt oft einen Kompromiss zwischen der Zersetzung des Vorläufers und der Materialstruktur. Ein Vakuumrohr-Ofen löst dies, indem er die Thermodynamik des Prozesses verändert und die Stabilisierung von natriumhaltigem Sol-Gel-Bioaktivglas bei niedrigeren Temperaturen ermöglicht, um sicherzustellen, dass es zu 100 % amorph bleibt.

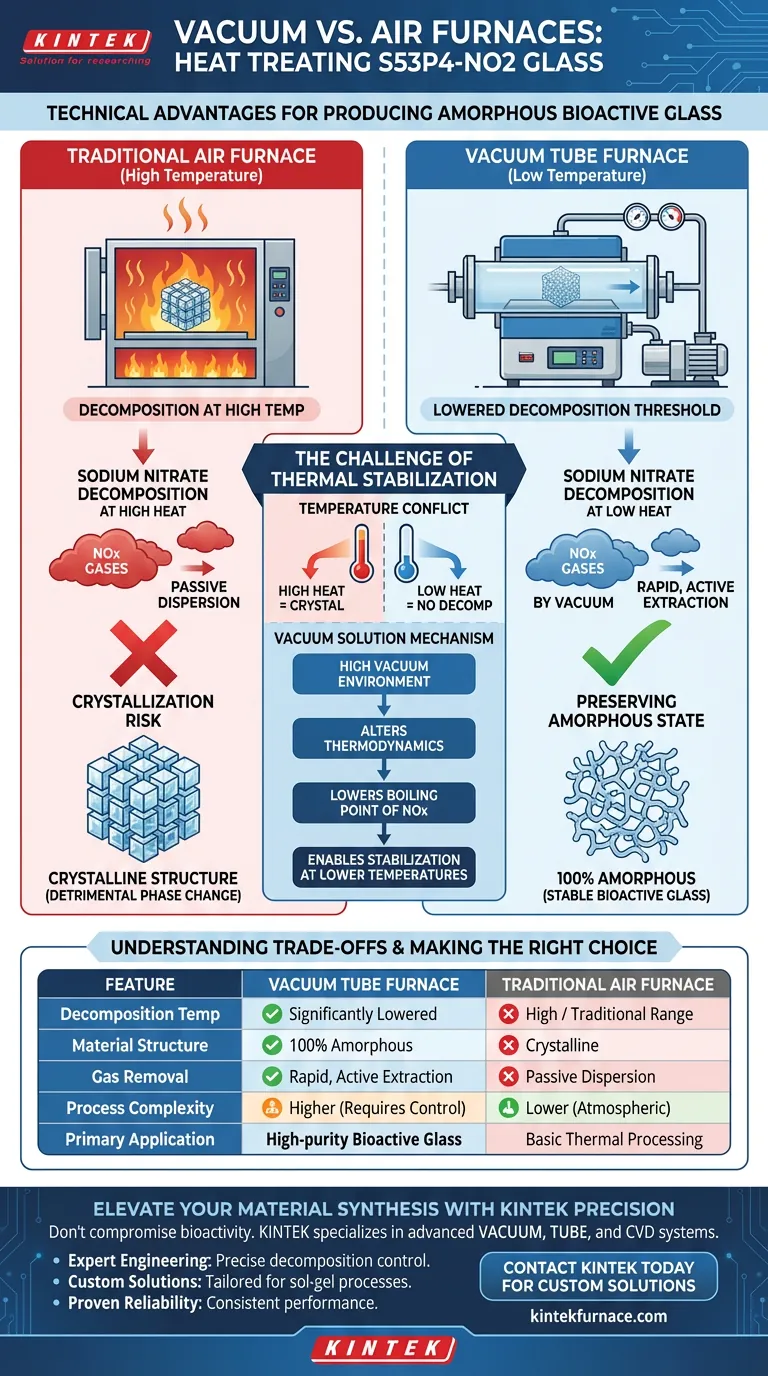

Die Herausforderung der thermischen Stabilisierung

Der Temperaturkonflikt

Bei der Herstellung von S53P4-NO2-Glas erfordert der Stabilisierungsprozess die Zersetzung von Vorläufersalzen, insbesondere von Natriumnitrat.

In einem herkömmlichen Luftofen erfordert diese Zersetzung hohe Temperaturen.

Das Kristallisationsrisiko

Die Hitze, die benötigt wird, um diese Salze in einer Luftatmosphäre abzubauen, schafft ein kritisches Problem für die Struktur des Materials.

Bei diesen erhöhten Temperaturen neigt die Glasmatrix zur Kristallisation. Diese Phasenänderung ist nachteilig, wenn das Ziel die Herstellung eines vollständig amorphen bioaktiven Glases ist.

Mechanismen der Vakuumlösung

Senkung der Zersetzungsschwellen

Die Einführung einer Hochvakuumumgebung verändert die Zersetzungskinetik der Vorläufersalze grundlegend.

Unter Vakuum wird die Temperatur, die zur Zersetzung von Natriumnitrat erforderlich ist, erheblich reduziert. Dies ermöglicht, dass der Prozess in einem thermischen Bereich stattfindet, in dem die Glasstruktur stabil bleibt.

Schnelle Gasentfernung

Wenn sich die Salze zersetzen, setzen sie Stickoxidgase frei.

Das Vakuumsystem senkt nicht nur den Siedepunkt; es entfernt diese Gase aktiv und schnell aus der Reaktionskammer. Diese effiziente Extraktion verhindert Gas-Einschlüsse und erleichtert den Stabilisierungsprozess.

Erhaltung des amorphen Zustands

Der ultimative technische Vorteil ist die Erhaltung der nicht-kristallinen Natur des Materials.

Da das Vakuum die Verarbeitung bei niedrigeren Temperaturen ermöglicht, vermeidet das Glas die thermische Energie-Schwelle, die die Kristallisation auslöst. Das Ergebnis ist ein vollständig amorphes natriumhaltiges Sol-Gel-Bioaktivglas.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Während die materiellen Vorteile klar sind, stellen Vakuumrohr-Öfen eine komplexere technische Lösung dar als herkömmliche Luftöfen.

Benutzer müssen die Wartung von Vakuumpumpen und die Integrität von Dichtungen berücksichtigen.

Betrieblicher Mehraufwand

Das Erreichen eines Hochvakuums fügt eine Prozesskontrollebene hinzu, die bei atmosphärischer Erhitzung nicht vorhanden ist.

Dies erfordert eine präzise Überwachung der Druckniveaus neben den Temperaturprofilen, um sicherzustellen, dass die Zersetzungsvorteile vollständig realisiert werden.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob ein Vakuumrohr-Ofen für Ihre spezifische Anwendung erforderlich ist, berücksichtigen Sie die folgenden technischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Bioaktivität liegt: Sie müssen einen Vakuum-Ofen verwenden, um sicherzustellen, dass das Glas vollständig amorph und frei von kristallinen Defekten bleibt.

- Wenn Ihr Hauptaugenmerk auf vereinfachter Verarbeitung liegt: Ein herkömmlicher Luftofen bietet eine einfachere Bedienung, aber Sie müssen akzeptieren, dass es aufgrund der höheren Temperaturen, die für die Salzzersetzung erforderlich sind, zu Kristallisation kommt.

Der Vakuumrohr-Ofen ist nicht nur eine alternative Heizmethode; er ist ein notwendiges Werkzeug für die Synthese von amorphem S53P4-NO2-Glas.

Zusammenfassungstabelle:

| Merkmal | Vakuumrohr-Ofen | Herkömmlicher Luftofen |

|---|---|---|

| Zersetzungstemperatur | Erheblich gesenkt | Hoch / Herkömmlicher Bereich |

| Materialstruktur | 100 % Amorph (keine Kristallisation) | Kristallin (Strukturänderung) |

| Gasentfernung | Schnelle, aktive Extraktion von NOx | Passive Dispersion |

| Prozesskomplexität | Höher (erfordert Vakuumkontrolle) | Niedriger (atmosphärisch) |

| Hauptanwendung | Synthese von hochreinem bioaktivem Glas | Grundlegende thermische Verarbeitung |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Kompromittieren Sie nicht die Bioaktivität Ihres S53P4-NO2-Glases durch unerwünschte Kristallisation. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Vakuum-, Rohr- und CVD-Systeme, die entwickelt wurden, um komplexe thermische Herausforderungen zu lösen. Unterstützt durch Experten-F&E und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Warum KINTEK wählen?

- Experten-Engineering: Spezialisierte Vakuumsysteme für präzise Zersetzungskontrolle.

- Individuelle Lösungen: Maßgeschneiderte Ofenkonfigurationen für spezifische Sol-Gel-Glasprozesse.

- Bewährte Zuverlässigkeit: Gebaut für konsistente Leistung in Hochrisiko-Laborumgebungen.

Bereit, Ihre bioaktiven Materialien bei optimalen Temperaturen zu stabilisieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte