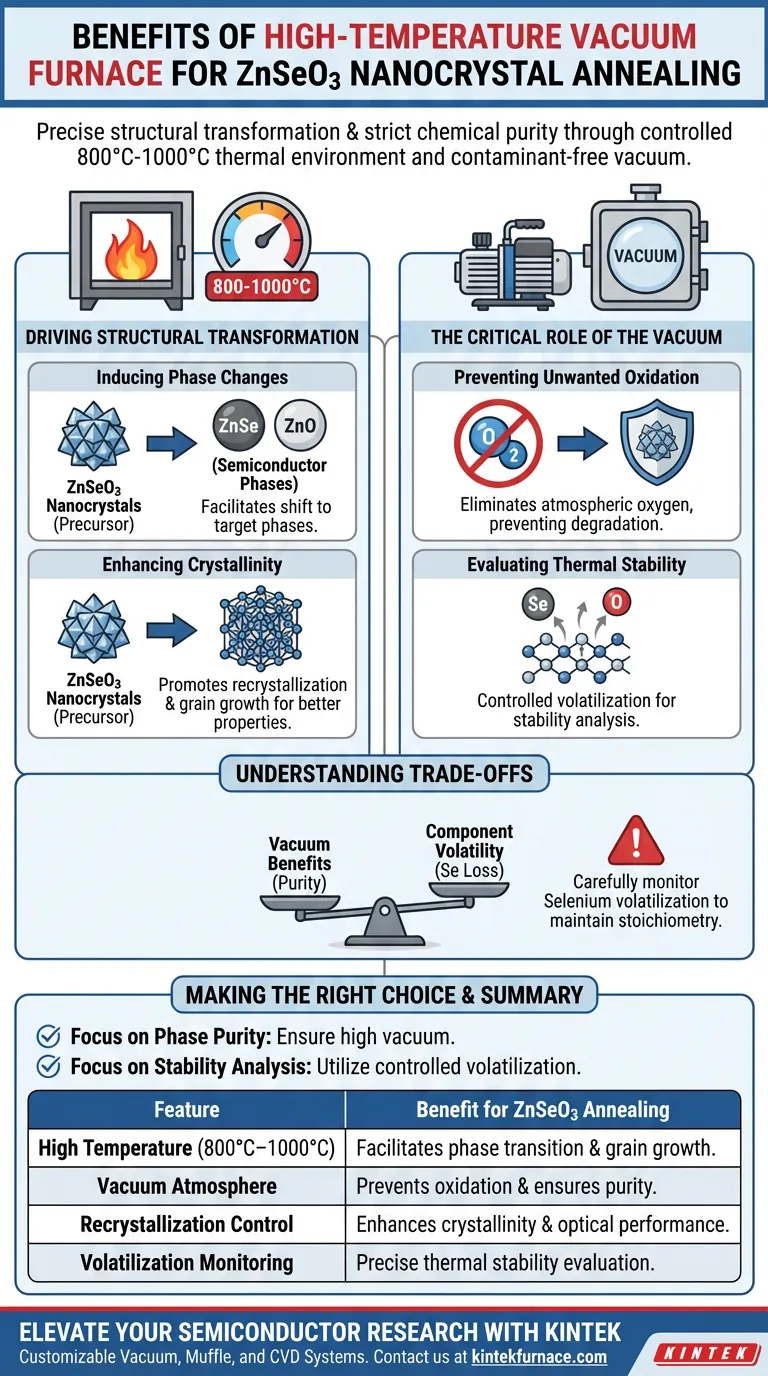

Der Hauptvorteil der Verwendung eines Hochvakuumofens zum Ausglühen von ZnSeO3-Nanokristallen ist die Fähigkeit, präzise strukturelle Transformationen zu erzielen und gleichzeitig die chemische Reinheit streng aufrechtzuerhalten. Diese Ausrüstung erleichtert die Umwandlung von ZnSeO3 in Zielphasen wie ZnSe oder ZnO, indem sie eine thermische Umgebung von 800°C bis 1000°C bereitstellt, während die Vakuumatmosphäre eine unkontrollierte Oxidation verhindert.

Durch die Kombination hoher thermischer kinetischer Energie mit einer kontaminationsfreien Vakuumumgebung ermöglicht dieser Prozess die kontrollierte Rekristallisation von ZnSeO3 in stabile Halbleiterphasen und dient als kritischer Schritt zur Abstimmung der optischen Leistung und zur Bewertung der thermischen Stabilität.

Steuerung der strukturellen Transformation

Induzieren von Phasenänderungen

Um ZnSeO3-Nanokristalle in nützliche Halbleitermaterialien umzuwandeln, ist erhebliche thermische Energie erforderlich.

Ein Hochtemperatur-Ofen arbeitet effektiv bei 800°C oder 1000°C und liefert die notwendige Wärme zur Erleichterung von Phasenübergängen. Diese thermische Zufuhr treibt den strukturellen Wandel von ZnSeO3 in verschiedene Phasen wie ZnSe oder ZnO an.

Verbesserung der Kristallinität

Über einfache Phasenänderungen hinaus ist die Qualität der inneren Kristallstruktur von größter Bedeutung.

Die während des Ausglühprozesses bereitgestellte thermische kinetische Energie fördert die Rekristallisation und das Kornwachstum. Dies verbessert die Gesamtkristallinität der abgeschiedenen Materialien erheblich, was für die Optimierung ihrer physikalischen und optischen Eigenschaften unerlässlich ist.

Die entscheidende Rolle des Vakuums

Verhinderung unerwünschter Oxidation

Das größte Risiko bei Hochtemperatur-Glühen ist die chemische Reaktion der Probe mit der Atmosphäre.

Eine Vakuumumgebung ist entscheidend, da sie unerwünschte Oxidation während des Heizprozesses verhindert. Ohne Vakuum würden die für das Glühen erforderlichen hohen Temperaturen die Nanokristalle wahrscheinlich durch unkontrollierte Reaktionen mit atmosphärischem Sauerstoff abbauen.

Bewertung der thermischen Stabilität

Die Vakuum-Einstellung dient einem doppelten Zweck: Schutz und Bewertung.

Sie ermöglicht die kontrollierte Verflüchtigung spezifischer Komponenten wie Sauerstoff oder Selen. Durch die Beobachtung, wie diese Elemente unter Vakuumbedingungen verdampfen, können Forscher die thermische Stabilität der Materialzusammensetzung effektiv bewerten.

Verständnis der Kompromisse

Verwaltung der Komponentenflüchtigkeit

Während das Vakuum Oxidation verhindert, senkt es auch den Siedepunkt flüchtiger Elemente.

Sie müssen die Verflüchtigung von Selen (Se) während des Prozesses sorgfältig überwachen. Während ein kontrollierter Verlust für Stabilitätstests nützlich ist, kann eine übermäßige Verflüchtigung unbeabsichtigt die Stöchiometrie der endgültigen ZnSe- oder ZnO-Phase verändern und die beabsichtigten Halbleitereigenschaften des Materials potenziell beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des Vakuumglühens für Ihre spezifische Anwendung zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihr gewünschtes Ergebnis ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Vakuumgrad ausreichend hoch ist, um alle Spuren von atmosphärischem Sauerstoff zu beseitigen und Oberflächenkontaminationen der ZnSe- oder ZnO-Phasen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Stabilitätsanalysen liegt: Nutzen Sie die kontrollierte Verflüchtigung, um die Temperaturpunkte genau zu messen, an denen Sauerstoff oder Selen aus dem Gitter zu dissoziieren beginnen.

Hochtemperatur-Vakuumglühen ist die definitive Methode zur Umwandlung von Vorläufer-Nanokristallen in hochwertige Halbleiter, ohne deren chemische Integrität zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für ZnSeO3-Glühen |

|---|---|

| Hohe Temperatur (800°C–1000°C) | Erleichtert Phasenübergang in ZnSe/ZnO und fördert Kornwachstum. |

| Vakuumatmosphäre | Verhindert unkontrollierte Oxidation und gewährleistet hohe chemische Reinheit. |

| Kontrolle der Rekristallisation | Verbessert die Halbleiterkristallinität und stimmt die optische Leistung ab. |

| Überwachung der Verflüchtigung | Ermöglicht eine präzise Bewertung der thermischen Stabilität von Se- und O-Komponenten. |

Erweitern Sie Ihre Halbleiterforschung mit KINTEK

Präzision ist entscheidend, wenn ZnSeO3-Nanokristalle in Hochleistungs-Halbleiterphasen umgewandelt werden. KINTEK bietet hochmoderne Vakuum-, Muffel- und CVD-Systeme, die entwickelt wurden, um die strenge thermische Stabilität und atmosphärische Kontrolle zu liefern, die Ihre Forschung erfordert. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere anpassbaren Ofenlösungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Gulnara Aralbayeva, А. Аkilbekov. The Thermal Stability and Photoluminescence of ZnSeO3 Nanocrystals Chemically Synthesized into SiO2/Si Track Templates. DOI: 10.3390/cryst14080730

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet ein Vakuumofen für die Wärmebehandlung? Erzielen Sie saubere, präzise Ergebnisse für Ihre Materialien

- Was sind die verschiedenen Arten von Tiegelöfen, basierend darauf, wie das geschmolzene Metall entnommen wird? Ein Leitfaden zu Aushebe-, Heraushebe- und Kippkonstruktionen

- Wie verbessert das Vakuumsintern die Maßtoleranzen? Erzielung gleichmäßiger Schrumpfung und Präzision

- Wie stellt ein Hochtemperatur-Austenitisierungsofen die strukturelle Umwandlung sicher? Beherrschung der Abschreckung von Fe-5%Mn-C

- Warum wird ein Vakuumofen zum Trocknen von NaFePO4-Gel verwendet? Verhinderung von Oxidation und Gewährleistung chemischer Homogenität

- Was ist die spezifische Funktion des Hochvakuums beim Sintern von SiC/Cu-Al2O3? Erreichen von 1,5x10^-2 Pa für die Spitzendichte

- Was ist ein gasbeheizter Vakuumofen? Wirtschaftliche Hochtemperatur-Verarbeitungslösungen

- Wie tragen Vakuumöfen zur Energieeffizienz bei? Kosteneinsparungen und überlegene Leistung freischalten