Im Grunde genommen erreichen Vakuumöfen eine erhebliche Energieeffizienz durch ihr fundamentales Betriebsprinzip: die Entfernung der Atmosphäre. Durch die Erzeugung eines Vakuums reduzieren diese Öfen drastisch die Hauptwege, auf denen Wärme in herkömmlichen Systemen verloren geht, wodurch die Energie direkt auf das Werkstück für eine schnellere, effizientere Verarbeitung gelenkt werden kann.

Die Effizienz eines Vakuumofens ist kein zusätzliches Merkmal, sondern ein inhärentes Ergebnis seines Designs. Das Vakuum minimiert den Wärmeverlust, eine überlegene Isolierung speichert Energie und präzise Steuerungen verhindern Verschwendung, was zu niedrigeren Betriebskosten und einem saubereren Prozess führt.

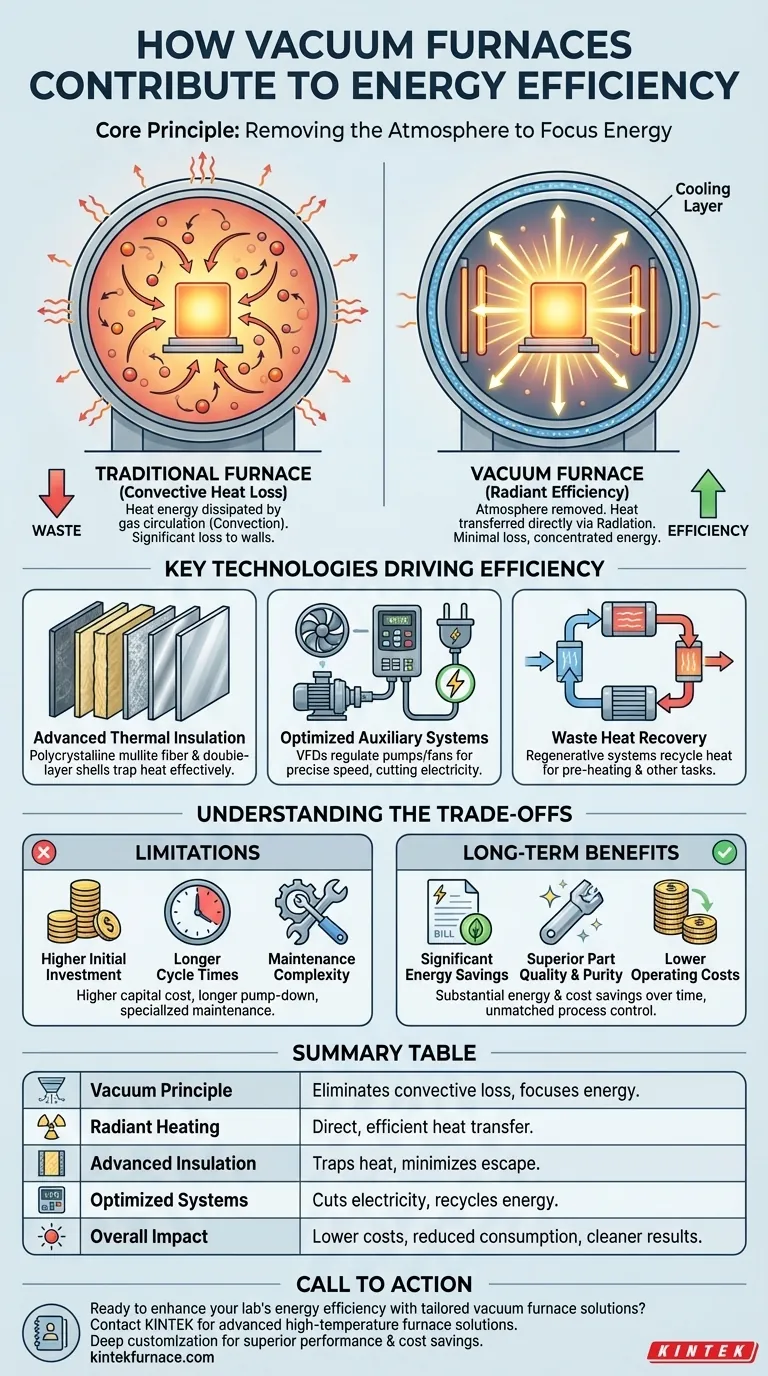

Das Kernprinzip: Wie ein Vakuum Energieverschwendung reduziert

Die primäre Energieeinsparung in einem Vakuumofen ergibt sich aus der Manipulation der Physik der Wärmeübertragung. Durch die Entfernung von Luft und anderen Gasen werden die Hauptwege beseitigt, auf denen Energie entweichen kann.

Minimierung des konvektiven Wärmeverlusts

In einem herkömmlichen Ofen zirkulieren erhitzte Gasmoleküle und übertragen thermische Energie in einem Prozess namens Konvektion vom Werkstück zu den Ofenwänden.

Ein Vakuum ist ein ausgezeichneter Isolator, gerade weil es nur sehr wenige Moleküle enthält. Durch die Entfernung der Luft wird das Medium für die konvektive Wärmeübertragung beseitigt, wodurch sichergestellt wird, dass der überwiegende Teil der Wärmeenergie auf das Bauteil gerichtet bleibt.

Ermöglichung effizienter Strahlungsheizung

Da die Konvektion weitgehend eliminiert ist, wird die thermische Strahlung zur dominierenden Form der Wärmeübertragung.

Heizelemente strahlen Energie direkt auf das Werkstück ab, was eine äußerst effiziente und gleichmäßige Heizmethode ist. Dieser direkte Sichtlinien-Energietransfer minimiert Verluste und gewährleistet vorhersagbare, wiederholbare Ergebnisse.

Schlüsseltechnologien zur Steigerung der Effizienz

Über das Vakuum selbst hinaus integrieren moderne Öfen spezifische Technologien, die darauf ausgelegt sind, den Energieverbrauch zu schonen und zu optimieren.

Fortschrittliche Wärmeisolierung

Die Ofenkammer ist mit Hochleistungsisolationsmaterialien wie polykristalliner Mullitfaser ausgekleidet.

Dieses Material weist eine extrem niedrige Wärmeleitfähigkeit auf, was bedeutet, dass es sehr effektiv darin ist, Wärme in der heißen Zone einzuschließen. Merkmale wie doppelschichtige Ofenmäntel mit Luftkühlung verhindern zusätzlich, dass Energie in die Umgebung entweicht.

Optimierte Hilfssysteme

Die Energieeffizienz erstreckt sich auf die Systeme, die den Betrieb des Ofens unterstützen.

Moderne Vakuumöfen verwenden häufig Frequenzumrichter (FU) für Pumpen und Kühlventilatoren. FUs ermöglichen es diesen Motoren, mit der exakten erforderlichen Geschwindigkeit zu laufen, wodurch der Stromverbrauch im Vergleich zu älteren Systemen, die ständig mit voller Leistung laufen, drastisch gesenkt wird.

Abwärmerückgewinnung

Einige fortschrittliche Konstruktionen umfassen regenerative Kühlsysteme oder andere Technologien zur Abwärmerückgewinnung.

Diese Systeme erfassen Wärme aus Abluft- oder Kühlzyklen und führen sie wieder zu, indem sie Komponenten vorheizen oder andere Aufgaben erfüllen. Diese Wiederverwendung von Energie, die sonst verloren ginge, verbessert die Gesamteffizienz des Betriebs weiter.

Verständnis der Kompromisse

Obwohl Vakuumöfen sehr effizient sind, sind sie nicht die universelle Lösung für jede Wärmebehandlung. Eine nüchterne Betrachtung ihrer Einschränkungen ist unerlässlich.

Höhere Anfangsinvestition

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Die Kosten für die Vakuumkammer, die Pumpsysteme und die hochentwickelten Steuerungen sind wesentlich höher als bei den meisten herkömmlichen Atmosphärenöfen.

Längere Zykluszeiten

Um ein tiefes Vakuum zu erreichen, braucht es Zeit. Die „Pump-Down“-Phase verlängert die Gesamtzykluszeit, was den Gesamtdurchsatz beeinträchtigen kann, insbesondere in Umgebungen mit hoher Volumenproduktion.

Wartungskomplexität

Hochvakuumsysteme erfordern spezialisiertes Wissen für die Wartung. Dichtungen, Pumpen und Instrumente müssen in einwandfreiem Zustand gehalten werden, um die Leistung zu gewährleisten, was die Komplexität und die Kosten der Instandhaltung im Vergleich zu einfacheren Systemen erhöhen kann.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der richtigen Ofentechnologie erfordert eine Abwägung der Energieeffizienz gegenüber Ihren spezifischen Produktionszielen, Materialanforderungen und Ihrem Budget.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und -reinheit liegt: Ein Vakuumofen ist die überlegene Wahl, da er Oberflächenoxidation und Kontamination verhindert, wobei die Energieeffizienz ein erheblicher zusätzlicher Vorteil ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Die erheblichen Energieeinsparungen eines Vakuumofens können über die Lebensdauer der Anlage eine starke Rendite auf die Anfangsinvestition bieten.

- Wenn Ihr Hauptaugenmerk auf einem hohen Volumen bei geringen Stückkosten liegt: Die längeren Zykluszeiten und die hohen Anschaffungskosten eines Vakuumofens können einen kontinuierlichen Atmosphärenofen zu einer praktikableren Wahl machen.

Letztendlich bietet ein Vakuumofen eine leistungsstarke Kombination aus Prozesskontrolle und Energieeffizienz, die für anspruchsvolle Anwendungen unübertroffen ist.

Zusammenfassungstabelle:

| Aspekt | Beitrag zur Energieeffizienz |

|---|---|

| Vakuumprinzip | Eliminiert den konvektiven Wärmeverlust durch Entfernung der Luft und konzentriert die Energie auf das Werkstück. |

| Strahlungsheizung | Ermöglicht eine direkte, effiziente Wärmeübertragung durch Strahlung und minimiert so Verluste. |

| Fortschrittliche Isolierung | Verwendet Materialien wie polykristalline Mullitfaser, um Wärme effektiv einzuschließen. |

| Optimierte Systeme | Integriert FU und Abwärmerückgewinnung zur Reduzierung des Stromverbrauchs und zur Energierückgewinnung. |

| Gesamtauswirkung | Senkt die Betriebskosten, reduziert den Energieverbrauch und gewährleistet sauberere, wiederholbare Ergebnisse. |

Sind Sie bereit, die Energieeffizienz Ihres Labors mit maßgeschneiderten Vakuumofenlösungen zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, überlegene Leistung und Kosteneinsparungen zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere energieeffizienten Öfen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung