Der Hauptvorteil eines Vakuumofens ist seine Fähigkeit, außergewöhnlich saubere, blanke Teile herzustellen, indem er sie in einer kontrollierten, kontaminationsfreien Umgebung wärmebehandelt. Dieser Prozess verhindert Oberflächenreaktionen wie Oxidation und Entkohlung und gewährleistet eine präzise Kontrolle über die endgültigen Materialeigenschaften und die Oberfläche, ohne dass eine Nachbehandlung zur Reinigung erforderlich ist.

Obwohl eine makellose Oberfläche der sichtbarste Vorteil ist, liegt der wahre Wert der Vakuum-Wärmebehandlung in der Erzielung einer absoluten Prozesskontrolle. Durch die Eliminierung atmosphärischer Variablen gewinnen Sie eine unübertroffene Wiederholbarkeit bei der Herstellung der exakten metallurgischen Eigenschaften, die für Hochleistungsanwendungen erforderlich sind.

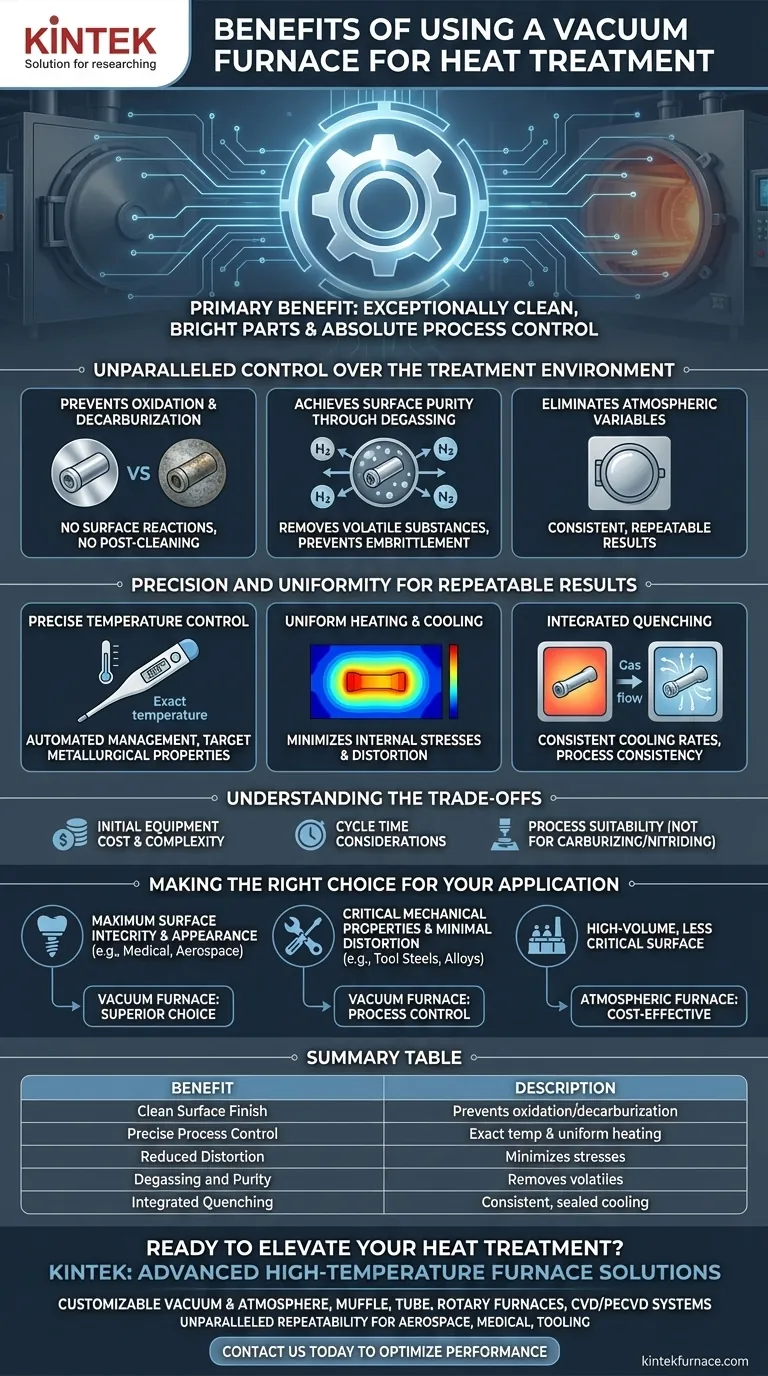

Unerreichte Kontrolle über die Behandlungsatmosphäre

Das entscheidende Merkmal eines Vakuumofens ist die Entfernung der Atmosphäre. Dieser scheinbar einfache Akt hat tiefgreifende Auswirkungen auf die Qualität und Integrität des wärmebehandelten Bauteils.

Verhinderung von Oxidation und Entkohlung

Bei erhöhten Temperaturen binden sich reaktive Gase wie Sauerstoff in der Luft leicht an die Oberfläche eines Metalls und bilden eine Oxidschicht. Diese Verfärbung muss oft durch kostspielige und abrasive Sekundärprozesse entfernt werden.

Eine Vakuumumgebung entfernt per Definition praktisch den gesamten Sauerstoff. Dies verhindert grundlegend Oxidation, was zu einem sauberen, blanken Teil direkt aus dem Ofen führt.

In ähnlicher Weise verhindert die kontrollierte Umgebung Entkohlung – den Verlust von Kohlenstoff von der Stahloberfläche – was die Härte und Verschleißfestigkeit beeinträchtigen kann.

Erreichen von Oberflächenreinheit durch Entgasung

Das Vakuum zieht aktiv flüchtige Substanzen und eingeschlossene Gase, wie Wasserstoff und Stickstoff, aus dem Material selbst. Diese Entgasungs- und Entfettungsfunktion reinigt die Oberfläche des Bauteils.

Dies ist entscheidend, um Probleme wie die Wasserstoffversprödung zu verhindern, einen Versagensmechanismus, der die Integrität hochfester Stähle erheblich beeinträchtigen kann.

Präzision und Gleichmäßigkeit für wiederholbare Ergebnisse

Neben der Schaffung einer sauberen Umgebung bieten Vakuumöfen ein überlegenes Maß an Kontrolle über den gesamten thermischen Zyklus, was für das Erreichen spezifischer und wiederholbarer mechanischer Eigenschaften unerlässlich ist.

Präzise Temperaturkontrolle

Moderne Vakuumöfen sind mit fortschrittlichen, automatisierten Prozesssteuerungen ausgestattet. Dies ermöglicht ein extrem präzises Temperaturmanagement und eine gleichmäßige Erwärmung des gesamten Ofenguts.

Dieses Maß an Präzision ist entscheidend, um die exakten Temperaturen zu erreichen, die für metallurgische Phasenumwandlungen erforderlich sind, und sicherzustellen, dass das Material seine Zielhärte, Zähigkeit und Festigkeit erreicht.

Gleichmäßige Erwärmung und Abkühlung

Durch die Erwärmung von Teilen hauptsächlich durch Strahlung im Vakuum werden Temperaturgradienten minimiert. Diese gleichmäßige Erwärmung reduziert die inneren Spannungen, die Verformungen und Verzug verursachen, was besonders wichtig für komplexe oder dünnwandige Geometrien ist.

Das Ergebnis ist eine höhere Erfolgsquote für fertige Teile und weniger Materialverschwendung durch thermische Verformung.

Integrierte Abschreckung für Prozesskonsistenz

Viele Vakuumöfen sind All-in-One-Systeme, die eine abgedichtete Abschreckkammer umfassen. Nach dem Heizzyklus wird die Kammer mit einem hochdruckinertgas (wie Stickstoff oder Argon) befüllt, um die Teile schnell abzukühlen.

Die Durchführung des gesamten Prozesses – vom Erhitzen bis zum Abschrecken – innerhalb einer einzigen, versiegelten Umgebung gewährleistet eine konsistente, wiederholbare Abkühlgeschwindigkeit und schützt das Teil vor Kontamination, bis es eine sichere Temperatur erreicht hat.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht die universelle Lösung für jeden Wärmebehandlungsbedarf. Die Kenntnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Anschaffungskosten und Komplexität der Ausrüstung

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Sie erfordern robuste Vakuumpumpsysteme und komplexere Steuerinstrumente, was auch den Wartungsaufwand erhöht.

Überlegungen zur Zykluszeit

Das Erreichen eines tiefen Vakuums dauert Zeit. Die Pumpdown-Phase verlängert die gesamte Zykluszeit, was Vakuumöfen weniger geeignet für großvolumige Teile mit geringer Marge machen kann, bei denen der Durchsatz der Haupttreiber ist.

Prozesseignung

Für bestimmte Materialien und Prozesse, bei denen eine spezifische Oberflächenreaktion erwünscht ist (wie Aufkohlen oder Nitrieren), ist ein atmosphärischer Ofen mit einem kontrollierten Trägergas erforderlich. Ein Vakuum ist nur dann vorteilhaft, wenn das Ziel darin besteht, alle Oberflächenreaktionen zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt ausschließlich von Ihrem Endziel und den Leistungsanforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenintegrität und Aussehen liegt: Ein Vakuumofen ist die überlegene Wahl für medizinische Implantate, Luft- und Raumfahrtkomponenten und jedes Teil, bei dem eine saubere, blanke Oberfläche nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf kritischen mechanischen Eigenschaften und minimaler Verformung liegt: Ein Vakuumofen bietet die Prozesskontrolle, die für empfindliche Werkzeugstähle, Hochleistungslegierungen und komplexe Geometrien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit weniger kritischen Oberflächenanforderungen liegt: Ein traditioneller atmosphärischer Ofen kann eine kostengünstigere und durchsatzstärkere Lösung bieten.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Prozesswiederholbarkeit und die metallurgische Reinheit Ihres Endprodukts.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Saubere Oberfläche | Verhindert Oxidation und Entkohlung, wodurch eine Nachbehandlung zur Reinigung entfällt. |

| Präzise Prozesskontrolle | Ermöglicht exaktes Temperaturmanagement und gleichmäßige Erwärmung für konsistente metallurgische Eigenschaften. |

| Reduzierte Verformung | Minimiert innere Spannungen und Verzug durch gleichmäßige Erwärmung und Abkühlung. |

| Entgasung und Reinheit | Entfernt flüchtige Substanzen, um Probleme wie Wasserstoffversprödung zu verhindern. |

| Integrierte Abschreckung | Bietet eine konsistente Abkühlung in einer abgedichteten Umgebung für wiederholbare Ergebnisse. |

Bereit, Ihren Wärmebehandlungsprozess mit Präzision und Reinheit zu verbessern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen Forschung und Entwicklung sowie der hauseigenen Fertigung bieten wir eine vielfältige Produktpalette, darunter Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Ob Sie in der Luft- und Raumfahrt-, Medizin- oder Werkzeugindustrie tätig sind, unsere Vakuumöfen liefern saubere, blanke Teile mit unübertroffener Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision