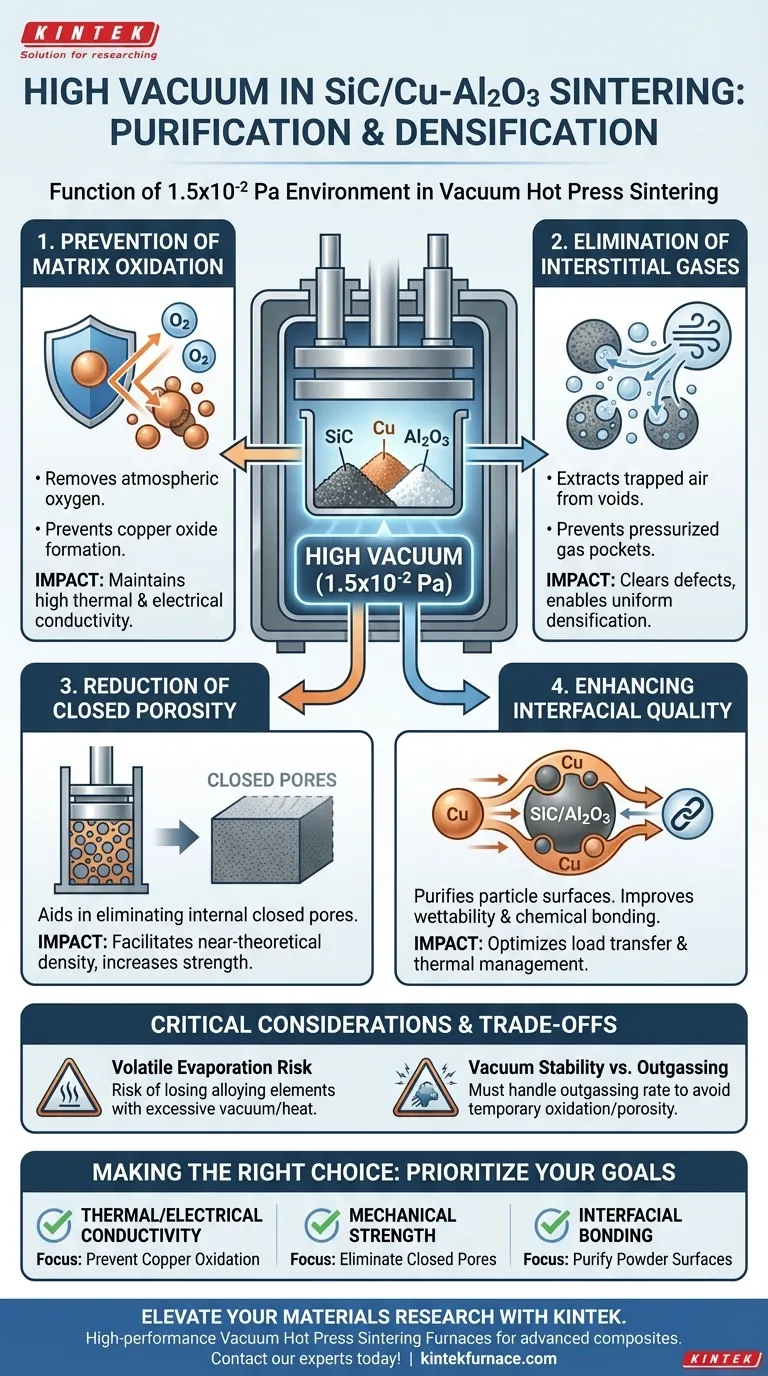

Die spezifische Funktion der Hochvakuumumgebung (1,5x10^-2 Pa) besteht darin, als entscheidendes Reinigungs- und Verdichtungsmittel zu wirken. Durch die kontinuierliche Entfernung von Gasen aus den Zwischenräumen zwischen den Pulverpartikeln verhindert diese Umgebung die Oxidation der Kupfermatrix bei erhöhten Temperaturen. Sie gewährleistet die chemische Stabilität der SiC-, Cu- und Al2O3-Materialien und eliminiert geschlossene Poren, was direkt die Herstellung von Verbundwerkstoffen mit hoher Dichte ermöglicht.

Kernbotschaft Die Erzielung hoher Leistung in SiC/Cu-Al2O3-Verbundwerkstoffen erfordert mehr als nur Hitze und Druck; sie erfordert eine makellose chemische Umgebung. Das Hochvakuum dient als aktive Barriere gegen Oxidation und als Mechanismus zur Gasextraktion, um sicherzustellen, dass das Endmaterial chemisch rein, strukturell dicht und frei von porositätsbedingten Defekten ist.

Die Mechanismen des vakuumunterstützten Sinterns

Um zu verstehen, warum ein Vakuum von 1,5x10^-2 Pa notwendig ist, müssen wir über die einfache Luftentfernung hinausgehen und untersuchen, wie es die mikroskalige Entwicklung des Verbundwerkstoffs bestimmt.

Verhinderung der Matrixoxidation

Die Hauptbedrohung für Kupfer (Cu)-Matrix-Verbundwerkstoffe während des Sinterns ist die Oxidation. Bei hohen Sintertemperaturen reagiert Kupfer leicht mit Sauerstoff.

Die Vakuumumgebung eliminiert atmosphärischen Sauerstoff und verhindert die Bildung von Kupferoxiden. Dies ist entscheidend, da Oxidschichten als thermische Barrieren und strukturelle Schwachstellen wirken und die für Kupfer inhärente überlegene thermische und elektrische Leitfähigkeit beeinträchtigen.

Eliminierung von Zwischengasen

Die Pulvermetallurgie beinhaltet das Verdichten loser Partikel, in denen Luft in den Hohlräumen (Zwischenräumen) zwischen ihnen eingeschlossen ist.

Wenn diese Gase nicht entfernt werden, werden sie im Material eingeschlossen, während es sich verdichtet. Das Vakuumsystem extrahiert kontinuierlich diese Zwischengase und stellt sicher, dass sie keine unter Druck stehenden Taschen bilden, die der Verdichtung entgegenwirken.

Reduzierung der geschlossenen Porosität

Das ultimative Ziel des Heißpressens ist die nahezu theoretische Dichte. Während des Sinterns können sich offene Poren schließen und Gas einschließen.

Durch Aufrechterhaltung eines Hochvakuums hilft das System bei der Eliminierung geschlossener Poren. Ohne inneren Gasdruck, der der äußeren mechanischen Kraft entgegenwirkt, kann das Material effektiver komprimiert werden, was zu einem dichteren, stärkeren Endprodukt führt.

Verbesserung der Grenzflächenqualität

Die Leistung eines Verbundwerkstoffs wie SiC/Cu-Al2O3 wird durch die Qualität der Grenzfläche zwischen der Metallmatrix (Cu) und den keramischen Verstärkungen (SiC/Al2O3) bestimmt.

Gewährleistung der chemischen Stabilität

Die primäre Referenz betont, dass das Vakuum die chemische Stabilität der Pulvermaterialien gewährleistet. Durch die Entfernung reaktiver Elemente aus der Atmosphäre verhindert das Vakuum unerwünschte chemische Reaktionen, die die Keramikpartikel oder die Kupfermatrix abbauen könnten.

Verbesserung der Benetzbarkeit und Haftung

Während der Schwerpunkt auf der Gasentfernung liegt, reinigt das Vakuum auch die Oberfläche der Pulverpartikel. Saubere, oxidfreie Oberflächen weisen eine bessere Benetzbarkeit auf.

Dies ermöglicht es der Kupfermatrix, leichter um die SiC- und Al2O3-Partikel zu fließen, wodurch eine stärkere mechanische und chemische Bindung entsteht. Dies ist für eine effektive Lastübertragung und ein effektives Wärmemanagement im Verbundwerkstoff unerlässlich.

Kritische Kompromisse und Überlegungen

Obwohl ein Hochvakuum vorteilhaft ist, erfordert es eine präzise Steuerung, um Verarbeitungsfehler zu vermeiden.

Das Risiko der flüchtigen Verdampfung

Ein Hochvakuum senkt den Siedepunkt von Materialien. Während es zur Entfernung von Verunreinigungen dient, könnte übermäßiges Vakuum in Kombination mit extremer Hitze potenziell zu einer zu aggressiven Verdampfung flüchtiger Legierungselemente oder Bindemittel führen.

Vakuumstabilität vs. Ausgasung

Die Vakuumpumpe muss in der Lage sein, die Ausgasungsrate zu bewältigen. Wenn sich das Pulver erwärmt, gibt es adsorbierte Feuchtigkeit und flüchtige Stoffe ab. Wenn das Vakuumsystem 1,5x10^-2 Pa gegen diesen Gasstoß nicht aufrechterhalten kann, kann es zu vorübergehender Oxidation oder Porosität kommen, was die Charge beeinträchtigt.

Die richtige Wahl für Ihr Projekt treffen

Das Vakuum ist ein Werkzeug zur Erzielung spezifischer Materialeigenschaften. Hier erfahren Sie, wie Sie basierend auf Ihren spezifischen technischen Zielen Prioritäten setzen:

- Wenn Ihr Hauptaugenmerk auf thermischer/elektrischer Leitfähigkeit liegt: Priorisieren Sie die Fähigkeit des Vakuums, Kupferoxidation zu verhindern, da selbst Spuren von Oxiden Elektronen und Phononen erheblich streuen werden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf die Rolle des Vakuums bei der Eliminierung geschlossener Poren, da Porosität als Spannungskonzentrator wirkt, der zu vorzeitigem mechanischem Versagen führt.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenhaftung liegt: Verlassen Sie sich auf das Vakuum, um Pulveroberflächen zu reinigen und eine optimale Benetzung zwischen der keramischen Verstärkung und der Metallmatrix zu gewährleisten.

Die Hochvakuumumgebung ist keine passive Einstellung; sie ist ein aktiver Verarbeitungsparameter, der die Reinheit, Dichte und letztendliche Leistung Ihres SiC/Cu-Al2O3-Verbundwerkstoffs bestimmt.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Auswirkung auf die Verbundwerkstoffqualität |

|---|---|---|

| Oxidationsprävention | Entfernt atmosphärischen Sauerstoff | Erhält hohe thermische & elektrische Leitfähigkeit |

| Gasextraktion | Räumt Zwischenräume aus | Eliminiert unter Druck stehende Gastaschen und Defekte |

| Verdichtung | Reduziert geschlossene Porosität | Ermöglicht nahezu theoretische Materialdichte |

| Oberflächenreinigung | Entfernt Oberflächenoxide | Verbessert Benetzbarkeit und Grenzflächenhaftung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision beim Sintern erfordert mehr als nur Hitze – sie erfordert die perfekte atmosphärische Umgebung. Mit Unterstützung von F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuum-Heißpress-Sinteröfen sowie Muffel-, Rohr-, Dreh- und CVD-Systeme. Ob Sie fortschrittliche SiC/Cu-Al2O3-Verbundwerkstoffe oder Spezialkeramiken entwickeln, unsere anpassbaren Hochtemperatur-Laböfen sind darauf ausgelegt, Ihre einzigartigen Dichte- und Reinheitsanforderungen zu erfüllen.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum müssen Sinteröfen für hoch-entropische Diboridkeramiken eine Vakuumkontrolle haben? Schützen Sie die Integrität Ihres Materials

- Was sind die Vorteile der Verwendung von Hochdruckautoklaven für HTL? Steigern Sie die Energieeffizienz mit der Verarbeitung von Nassbiomasse

- Was ist Vakuumglühen und welche Vorteile bietet es? Erzielen Sie überlegene Materialeigenschaften und makellose Oberflächen

- Welche Arten von Komponenten werden typischerweise mittels Vakuumaufkohlen behandelt? Steigern Sie die Haltbarkeit von Zahnrädern, Wellen und mehr

- Was sind einige gängige industrielle Anwendungen von Vakuumöfen? Steigern Sie Reinheit und Leistung in Ihren Prozessen

- Welche Funktionen hat ein Hitzeschild in einem Vakuum-Sinterofen? Essentiell für thermische Kontrolle und Effizienz

- Was ist die Bedeutung von Vakuumöfen in der Pulvermetallurgie? Erzielung von hochreinen, dichten Metallteilen

- Warum wird ein Vakuumtrockenschrank für ZIF-8-Kristallvorläufer bevorzugt? Poröse Strukturen durch Vakuumtrocknung schützen