In der Materialwissenschaft und Fertigung ist das Vakuumglühen ein spezialisiertes Wärmebehandlungsverfahren, bei dem ein Material auf eine bestimmte Temperatur erhitzt und anschließend kontrolliert abgekühlt wird, und zwar in einer Hochvakuumumgebung. Dieser Prozess wird eingesetzt, um innere Spannungen abzubauen, die Duktilität und Zähigkeit zu erhöhen und andere Eigenschaften zu verbessern, ohne Oberflächenoxidation oder Kontamination zu verursachen. Das Ergebnis ist ein Teil mit überlegenen Materialeigenschaften und einer makellosen Oberfläche.

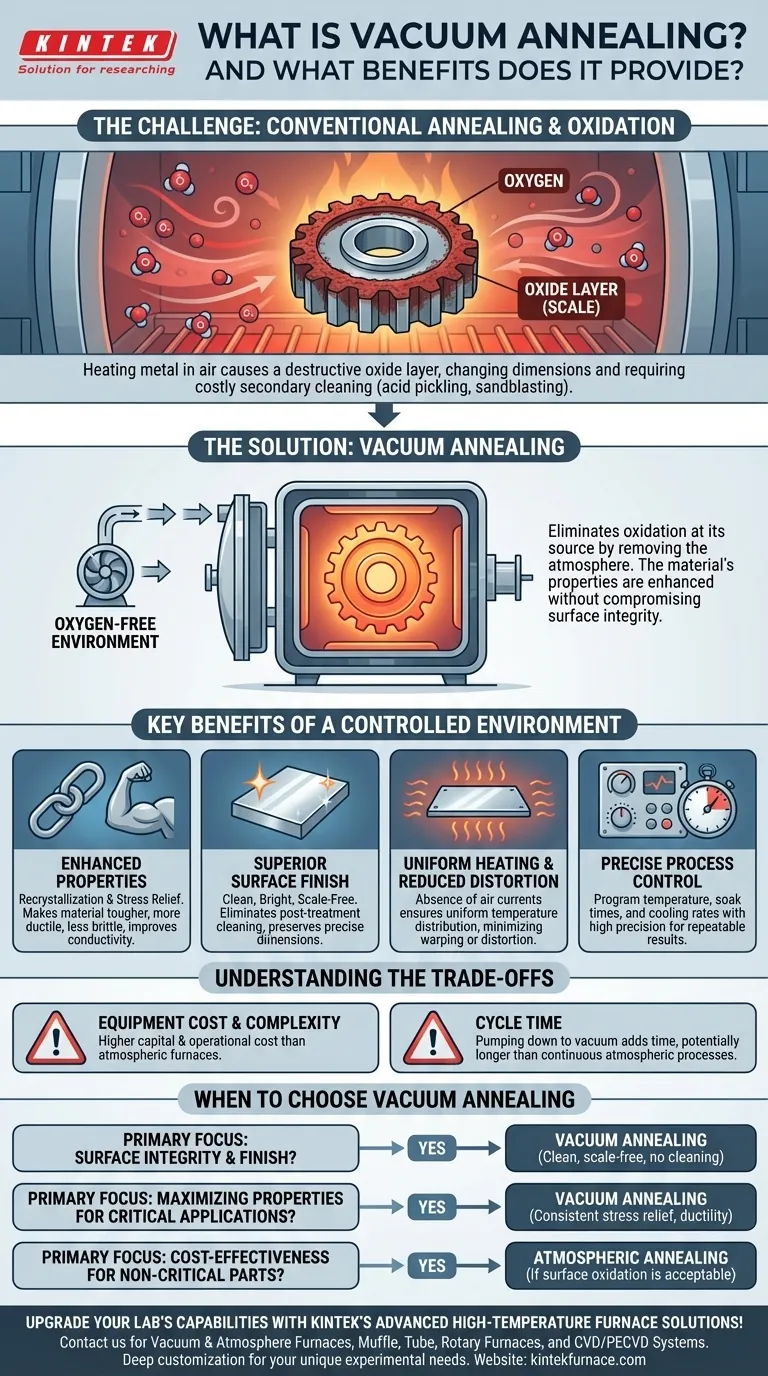

Das Hauptproblem beim herkömmlichen Glühen ist, dass das Erhitzen von Metall in Gegenwart von Luft eine zerstörerische Oxidschicht oder „Zunder“ auf seiner Oberfläche bildet. Vakuumglühen löst dies grundlegend, indem es die Atmosphäre entfernt und so die Verbesserung der Materialeigenschaften ermöglicht, ohne die Oberflächenintegrität zu beeinträchtigen.

Wie Vakuumglühen das Oxidationsproblem löst

Glühen ist unerlässlich, um Metalle zu erweichen und weniger spröde zu machen, oft nachdem sie durch Arbeitsprozesse wie Prägen oder Ziehen gehärtet wurden. Die Umgebung, in der dies geschieht, ist der entscheidende Unterschied.

Die Herausforderung des konventionellen Glühens

Wenn ein Metallteil in einem konventionellen Ofen erhitzt wird, ist es dem Sauerstoff in der umgebenden Luft ausgesetzt. Dieser Sauerstoff reagiert mit der heißen Metalloberfläche und bildet eine Oxidschicht.

Diese Oxidation ist oft unerwünscht, da sie die Oberflächenabmessungen des Teils verändert, nachfolgende Prozesse wie Beschichten oder Schweißen stören kann und typischerweise kostspielige und zeitraubende sekundäre Reinigungsarbeiten wie Beizen oder Sandstrahlen erfordert.

Die Vakuumlösung

Vakuumglühen eliminiert dieses Problem an seiner Quelle. Indem das Teil in eine versiegelte Ofenkammer gelegt und die Luft abgepumpt wird, um ein Vakuum zu erzeugen, bleibt praktisch kein Sauerstoff mehr übrig, der mit dem Material reagieren könnte.

Das Material kann dann erhitzt und abgekühlt werden, um die gewünschten metallurgischen Veränderungen – wie Spannungsabbau und Rekristallisation – zu erreichen, während seine Oberfläche sauber, hell und unverändert bleibt.

Die entscheidenden Vorteile einer kontrollierten Umgebung

Die Entfernung der Atmosphäre erschließt mehrere entscheidende Vorteile, die das Vakuumglühen zur bevorzugten Methode für Hochleistungs- und Präzisionsanwendungen machen.

Verbesserte Materialeigenschaften

Das Hauptziel des Glühens ist die Verbesserung der physikalischen Eigenschaften eines Materials. Vakuumglühen erreicht dies mit außergewöhnlicher Konsistenz, indem es Rekristallisation und die Reduzierung von inneren Spannungen ermöglicht. Dies macht das Material zäher, duktiler (weniger spröde) und kann sogar die elektrische Leitfähigkeit verbessern.

Überlegene Oberflächengüte

Da es Oxidation verhindert, erzeugt Vakuumglühen Teile mit einer sauberen, hellen und zunderfreien Oberfläche. Dies macht eine Nachbehandlung überflüssig, spart Zeit und Geld und bewahrt gleichzeitig die präzisen Abmessungen des Bauteils.

Gleichmäßige Erwärmung und reduzierte Verformung

Vakuumöfen bieten eine extrem gleichmäßige Erwärmung. Die Abwesenheit von Luftströmungen sorgt dafür, dass das gesamte Teil, unabhängig von seiner Geometrie, die Zieltemperatur mit der gleichen Geschwindigkeit erreicht. Diese gleichmäßige Erwärmung und kontrollierte Abkühlung minimiert das Risiko von Verzug oder Verformung, was für Präzisionsbauteile entscheidend ist.

Präzise Prozesssteuerung

Moderne Vakuumöfen bieten eine unvergleichliche Kontrolle über den gesamten Wärmebehandlungszyklus. Temperatur, Haltezeiten und Abkühlraten können mit hoher Präzision programmiert und ausgeführt werden, wodurch sichergestellt wird, dass der Prozess wiederholbar ist und die endgültigen Materialeigenschaften genauen Spezifikationen entsprechen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumglühen nicht für jedes Szenario die Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Kosten und Komplexität der Ausrüstung

Vakuumöfen und die zugehörigen Pumpsysteme sind deutlich teurer und komplexer im Betrieb und in der Wartung als konventionelle atmosphärische Öfen. Diese höheren Kapital- und Betriebskosten sind ein primärer Faktor.

Zykluszeit

Der Prozess des Abpumpens der Ofenkammer auf das erforderliche Vakuumniveau verlängert die Gesamtbehandlungszeit. Für Teile mit hohem Volumen und geringer Marge kann diese längere Zykluszeit ein Nachteil gegenüber schnelleren, kontinuierlichen atmosphärischen Prozessen sein.

Wann es überflüssig sein könnte

Für Materialien oder Anwendungen, bei denen die Oberflächengüte kein kritisches Anliegen ist und ein geringes Anlaufen akzeptabel ist, kann ein einfacheres und kostengünstigeres atmosphärisches Glühen völlig ausreichend sein.

Wann sollte man Vakuumglühen wählen

Ihre Wahl der Wärmebehandlung sollte von den spezifischen Anforderungen Ihres Bauteils und Materials abhängen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und -güte liegt: Vakuumglühen ist die überlegene Wahl, um ein sauberes, helles, zunderfreies Teil zu erzeugen, das keine sekundäre Reinigung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialeigenschaften für kritische Anwendungen liegt: Die präzise Steuerung und gleichmäßige Erwärmung eines Vakuumofens gewährleisten den konsistentesten Spannungsabbau und die beste Duktilität, insbesondere für Hochleistungslegierungen, Lager oder medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unkritische Teile liegt: Ein konventionelles atmosphärisches Glühen kann ausreichend sein, wenn eine gewisse Oberflächenoxidation akzeptabel ist und die Funktion des Teils nicht beeinträchtigt.

Durch das Verständnis dieser Prinzipien können Sie die richtige Wärmebehandlung sicher spezifizieren, um Ihre Materialleistungs- und Qualitätsziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenzunder durch Entfernung von Sauerstoff, vermeidet Kontamination und sekundäre Reinigung. |

| Verbessert Materialeigenschaften | Verbessert Duktilität, Zähigkeit und reduziert innere Spannungen durch kontrollierte Rekristallisation. |

| Überlegene Oberflächengüte | Erzeugt saubere, helle Oberflächen ohne Oxidation, wodurch die Maßhaltigkeit erhalten bleibt. |

| Gleichmäßige Erwärmung | Minimiert Verzug und Verformung durch gleichmäßige Temperaturverteilung in einer Vakuumumgebung. |

| Präzise Prozesssteuerung | Ermöglicht exakte Programmierung von Temperatur und Abkühlraten für wiederholbare, hochwertige Ergebnisse. |

Verbessern Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir diverse Labore mit zuverlässiger Ausrüstung wie Vakuum- & Atmosphäre-Öfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Vakuumglühprozesse und mehr unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität