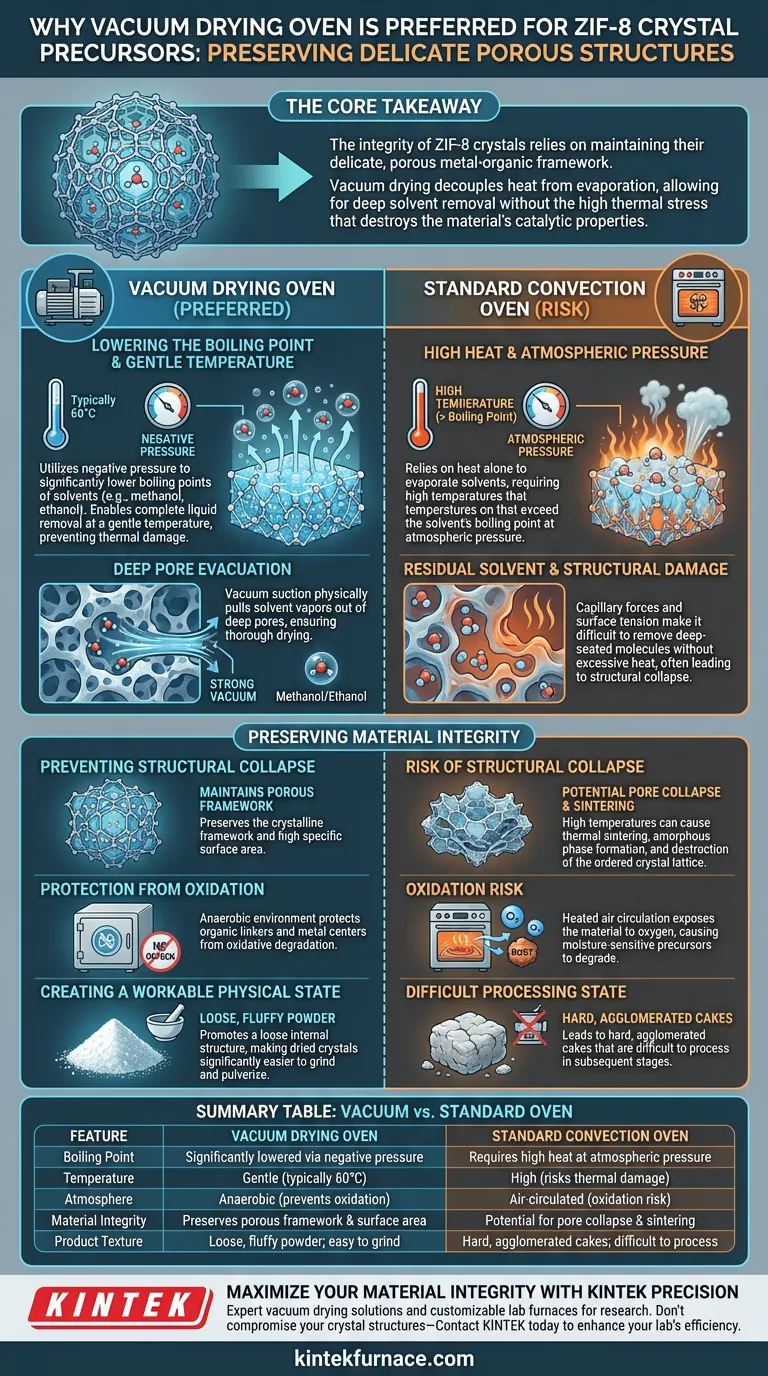

Ein Vakuumtrockenschrank wird einem Standardofen vorgezogen, da er Unterdruck nutzt, um den Siedepunkt von Lösungsmitteln wie Methanol und Ethanol erheblich zu senken. Dies ermöglicht die vollständige Entfernung von Flüssigkeiten aus der komplexen Porenstruktur von ZIF-8 bei einer schonenden Temperatur (typischerweise 60 °C) und verhindert so thermische Schäden, strukturellen Kollaps und Oxidation, die bei der Standard-Konvektionstrocknung bei hoher Temperatur auftreten.

Die Kernbotschaft

Die Integrität von ZIF-8-Kristallen hängt von der Erhaltung ihres empfindlichen, porösen metallorganischen Gerüsts ab. Die Vakuumtrocknung entkoppelt Wärme von der Verdampfung und ermöglicht eine tiefe Lösungsmittelentfernung ohne die hohe thermische Belastung, die die katalytischen Eigenschaften des Materials zerstört.

Der Mechanismus der Lösungsmittelentfernung

Senkung des Siedepunkts

Standardöfen verlassen sich allein auf Wärme zur Verdampfung von Lösungsmitteln, was Temperaturen erfordert, die den Siedepunkt des Lösungsmittels bei atmosphärischem Druck überschreiten. Die Vakuumtrocknung arbeitet unter Unterdruck, was die Thermodynamik des Prozesses grundlegend verändert.

Durch die Reduzierung des Drucks sinkt der Siedepunkt von Lösungsmitteln (wie Methanol, Ethanol oder Wasser) erheblich. Dies ermöglicht es der Flüssigkeit, bei viel niedrigeren Temperaturen zu verdampfen, oft um 60 °C für ZIF-8-Protokolle.

Tiefenwirksame Pore evakuierung

ZIF-8-Kristalle besitzen eine hochporöse innere Struktur, in der Lösungsmittelmoleküle eingeschlossen werden können. In einem Standardofen können Kapillarkräfte und Oberflächenspannung die Entfernung dieser tief sitzenden Moleküle ohne übermäßige Hitze erschweren.

Der Vakuum-Saugeffekt zieht Lösungsmitteldämpfe physisch aus diesen tiefen Poren. Dies gewährleistet eine gründliche Trocknung und verhindert, dass Restlösungsmittel nachfolgende chemische Reaktionen oder Anwendungen beeinträchtigen.

Erhaltung der Materialintegrität

Verhinderung von strukturellem Kollaps

Das Hauptrisiko bei der Trocknung von metallorganischen Gerüsten (MOFs) wie ZIF-8 ist der Kollaps der Porenstruktur. Hohe Temperaturen, die in Standardöfen verwendet werden, können zu thermischem Sintern oder unerwünschten Phasenübergängen führen.

Durch die Trocknung bei niedrigerer Temperatur bewahrt die Vakuummethode das kristalline Gerüst. Dies erhält die hohe spezifische Oberfläche, die das Material als Katalysator oder Vorläufer benötigt, um effektiv zu funktionieren.

Schutz vor Oxidation

Standardöfen zirkulieren erhitzte Luft und setzen das Material Sauerstoff aus. Viele Vorläufer, einschließlich ZIF-8-Komponenten, sind feuchtigkeitsempfindlich oder anfällig für oxidative Degradation, wenn sie an der Luft erhitzt werden.

Ein Vakuumofen eliminiert Sauerstoff aus der Umgebung. Dieser anaerobe Zustand schützt organische Linker und Metallzentren vor Verschlechterung und gewährleistet die chemische Reinheit des Endvorläufers.

Schaffung eines handhabbaren physikalischen Zustands

Über die chemische Stabilität hinaus beeinflusst die Trocknungsmethode die physikalische Handhabung des Materials. Die Vakuumtrocknung fördert tendenziell eine lockere innere Struktur im Vorläufer.

Dieser "flauschige" oder lockere Zustand macht die getrockneten Kristalle deutlich einfacher zu mahlen und zu pulverisieren. Im Gegensatz dazu kann die Standardtrocknung zu harten, agglomerierten Kuchen führen, die in nachfolgenden Sinter- oder Formgebungsstufen schwer zu verarbeiten sind.

Verständnis der Kompromisse

Das Risiko der Standardkonvektion

Es ist entscheidend zu verstehen, warum ein Standardofen für dieses spezielle Material ein Risiko darstellt. Wenn Sie versuchen, ZIF-8 bei atmosphärischem Druck zu trocknen, sind Sie gezwungen, die Temperatur zu erhöhen, um das Lösungsmittel zu verdampfen.

Diese erhöhte Hitze führt oft zur Bildung amorpher Phasen und zerstört effektiv das geordnete Kristallgitter, das Sie zu synthetisieren versucht haben. Darüber hinaus bleibt ohne den "Zug" des Vakuums oft Restfeuchtigkeit eingeschlossen, was zu strukturellem Kollaps führt, wenn das Material später einer Hochtemperatur-Karbonisierung unterzogen wird.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Einrichtung Ihres Syntheseprotokolls Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Verwenden Sie Vakuumtrocknung, um die maximal mögliche spezifische Oberfläche zu erhalten und Pore kollaps zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um Oxidation zu verhindern und sicherzustellen, dass keine Restlösungsmittel zurückbleiben, die nachfolgende Reaktionen kontaminieren könnten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie das Vakuum, um die für die Verdampfung erforderliche Energie zu reduzieren und ein lockeres Pulver zu erzeugen, das die Mahlzeit verkürzt.

Durch die Verwendung von Vakuumtrocknung stellen Sie sicher, dass der ZIF-8-Vorläufer die kritische poröse Architektur und chemische Stabilität beibehält, die für Hochleistungsanwendungen erforderlich sind.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Konvektionsofen |

|---|---|---|

| Siedepunkt | Durch Unterdruck erheblich gesenkt | Benötigt hohe Hitze bei atmosphärischem Druck |

| Temperatur | Schonend (typischerweise 60 °C) | Hoch (Risiko thermischer Schäden) |

| Atmosphäre | Anaerob (verhindert Oxidation) | Luftzirkuliert (Oxidationsrisiko) |

| Materialintegrität | Erhält poröses Gerüst und Oberfläche | Potenzial für Pore kollaps und Sintern |

| Produkttextur | Lockeres, flauschiges Pulver; leicht zu mahlen | Harte, agglomerierte Kuchen; schwer zu verarbeiten |

Maximieren Sie Ihre Materialintegrität mit KINTEK Precision

Die Erhaltung der empfindlichen Architektur von metallorganischen Gerüsten wie ZIF-8 erfordert mehr als nur Hitze – sie erfordert präzise Kontrolle über Druck und Umgebung. KINTEK bietet branchenführende Vakuumtrocknungslösungen neben unserer fachmännischen, F&E-gestützten Herstellung von Muffel-, Rohr-, Rotations- und CVD-Systemen.

Ob Sie Vorläufer trocknen oder Hochtemperatursynthesen durchführen, unsere anpassbaren Laboröfen sind darauf ausgelegt, die einzigartigen Bedürfnisse Ihrer Forschung zu erfüllen. Kompromittieren Sie Ihre Kristallstrukturen nicht – kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Spezialausrüstung die Effizienz und Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird in einer Vakuumkammerofen abgekühlt? Beherrschen Sie das schnelle Gasabschrecken und die langsame strahlende Abkühlung

- Was ist der Hauptzweck des Einsatzes eines Vakuumlichtbogenschmelzofens für (AlTiV)100−xCrx-Legierungen? Sicherstellung von Reinheit und Reinheit

- Welche Materialien werden in einer Vakuum-Endofreh-Anlage mit hohem Druck und hoher Durchflussrate vergütet? Ideal für Hochleistungslegierungen

- Was ist die Hauptfunktion eines Vakuum-Hochtemperatur-Ofens bei der Synthese von Mg3Sb2 thermoelektrischen Materialien?

- Welche Heizmethoden stehen für Vakuum-Graphitierungsofen zur Verfügung? Induktionserhitzung vs. Widerstandsheizung erklärt

- Welche Rolle spielt ein automatisierter Härteprüfer bei der Bewertung von Gasabschreckprozessen für Stahlkomponenten? Qualität sichern

- Was ist ein Vakuumofen und was ist sein primärer Zweck? Erzielen Sie überlegene Materialreinheit und Leistung

- Warum ist ein Laborvakuumtrockenschrank für die Verarbeitung von Nickeloxidelektroden notwendig? Optimierung der Lösungsmittelentfernung