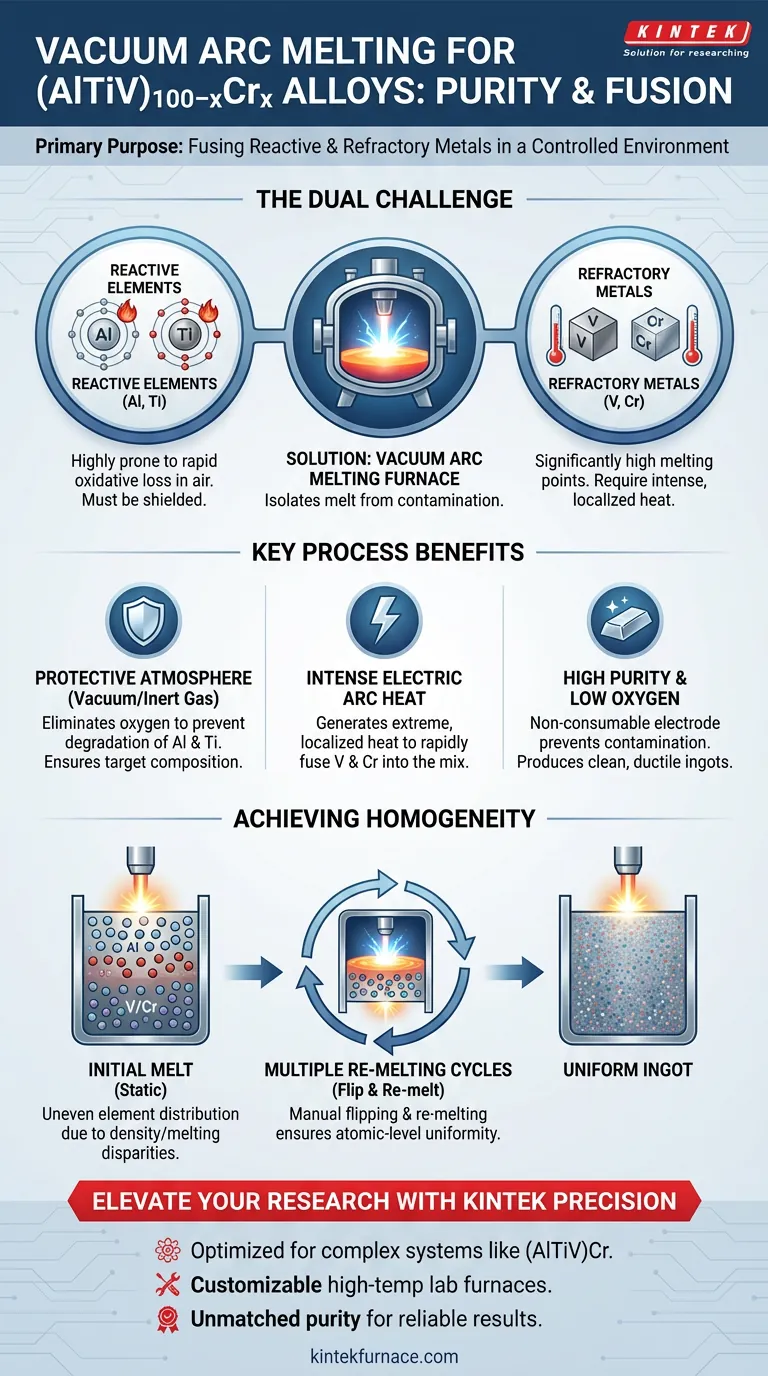

Der Hauptzweck des Einsatzes eines Vakuumlichtbogenschmelzofens für (AlTiV)100−xCrx-Legierungen besteht darin, die intensive, lokalisierte Wärme zu erzeugen, die zum Schmelzen von hochschmelzenden Metallen wie Vanadium und Chrom erforderlich ist, während eine streng kontrollierte Umgebung aufrechterhalten wird, um den Abbau reaktiver Elemente zu verhindern.

Insbesondere nutzt dieser Prozess eine Vakuum- oder Inertgasatmosphäre, um Sauerstoff zu eliminieren, was entscheidend ist, um den schnellen oxidativen Verlust von Aluminium und Chrom zu verhindern. Dies stellt sicher, dass die endgültige Barren ihre beabsichtigte chemische Zusammensetzung behält und eine hohe Reinheit erreicht.

Kernbotschaft Der Vakuumlichtbogenschmelzofen löst die doppelte Herausforderung, hochschmelzende Metalle (V, Cr) zu verschmelzen, ohne hochreaktive Komponenten (Al, Ti) zu zerstören. Er dient als grundlegendes Werkzeug zur Herstellung von Barren mit niedrigem Sauerstoffgehalt und hoher Reinheit, indem die Schmelze von atmosphärischer Kontamination isoliert wird.

Die entscheidende Rolle von Umgebung und Wärme

Verhinderung von oxidativem Verlust

Das (AlTiV)100−xCrx-System enthält Aluminium (Al) und Titan (Ti). Diese Elemente werden als „aktive“ Metalle eingestuft.

Wenn Al und Ti bei Schmelztemperaturen Sauerstoff ausgesetzt werden, oxidieren sie fast augenblicklich. Dies führt zu einem „oxidativen Verlust“, bei dem die tatsächliche Menge an nutzbarem Metall in der Legierung unter die Zielzusammensetzung fällt.

Der Vakuumlichtbogenofen mildert dies, indem er unter Hochvakuum oder einer schützenden Inertgasatmosphäre (wie Argon) betrieben wird. Diese Umgebung schirmt die aktiven Elemente effektiv ab und stellt sicher, dass sie metallisch bleiben, anstatt sich in spröde Oxidverunreinigungen zu verwandeln.

Überwindung hoher Schmelzpunkte

Diese spezifische hoch-entropische Legierung enthält Vanadium (V) und Chrom (Cr). Diese Metalle haben deutlich höhere Schmelzpunkte als Aluminium.

Herkömmliche Öfen haben oft Schwierigkeiten, diese hochschmelzenden Elemente schnell genug zu schmelzen, um zu verhindern, dass die niedrigschmelzenden Elemente verdampfen.

Der elektrische Lichtbogen erzeugt extreme, lokalisierte hohe Wärme. Dies ermöglicht die schnelle Verschmelzung des gesamten Gemischs – Al, Ti, V und Cr – und stellt sicher, dass die hochschmelzenden Komponenten vollständig in die flüssige Schmelze integriert werden.

Sicherstellung von Reinheit und Qualität

Die Rolle nicht verzehrbarer Elektroden

Um eine „hoch reinen“ Barren zu erhalten, ist es unerlässlich, während des Schmelzprozesses die Einführung von Fremdmaterialien zu vermeiden.

Vakuumlichtbogenöfen verwenden typischerweise nicht verzehrbare Elektroden (oft Wolfram). Da die Elektrode selbst nicht in das Bad schmilzt, entfällt eine häufige Kontaminationsquelle, die bei anderen Schmelzverfahren auftritt.

Erreichen von Barren mit niedrigem Sauerstoffgehalt

Sauerstoff ist der Feind der Duktilität in hoch-entropischen Legierungen. Ein hoher Sauerstoffgehalt führt oft zur Bildung spröder Verunreinigungsphasen.

Durch die Kombination der Vakuumumgebung mit dem Design der nicht verzehrbaren Elektrode produziert der Ofen Barren mit außergewöhnlich niedrigem Sauerstoffgehalt. Dies bietet eine saubere Grundlage für die Untersuchung der mechanischen Eigenschaften der Legierung.

Verständnis der Kompromisse

Während der Vakuumlichtbogenschmelzofen hervorragend für Reinheit und Wärmeerzeugung geeignet ist, stellt er eine Herausforderung hinsichtlich der Homogenität dar.

Die Herausforderung der Homogenität

Im Gegensatz zum Induktionsschmelzen, das das Metall auf natürliche Weise elektromagnetisch rührt, ist das Lichtbogenschmelzen ein eher statischer Prozess.

Das einmalige Schmelzen der Komponenten führt oft zu einer ungleichmäßigen Verteilung der Elemente, insbesondere wenn es Unterschiede in Dichte und Schmelzpunkten zwischen Al (leicht, niedrig schmelzend) und V/Cr (schwer, hoch schmelzend) gibt.

Die Notwendigkeit des erneuten Schmelzens

Um das Homogenitätsproblem zu lösen, erfordert der Prozess mehrere Schmelzzyklen.

Die Bediener müssen den Barren umdrehen (invertieren) und mehrmals erneut schmelzen. Diese manuelle Intervention ist erforderlich, um eine gleichmäßige Verteilung der Elemente auf atomarer Ebene in der gesamten Legierung zu gewährleisten. Ohne diesen Schritt kann der Barren segregierte Bereiche aufweisen, was die Leistungsdaten unzuverlässig macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer (AlTiV)100−xCrx-Legierung zu maximieren, müssen Sie Ihr Verfahren an die Fähigkeiten des Ofens anpassen.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Kontrollieren Sie den Vakuum- oder Inertgasdruck streng, um die Verdampfung oder Oxidation von Aluminium und Titan zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Mikrostruktur-Uniformität liegt: Ordnen Sie mehrere Wiederaufschmelzzyklen (Umdrehen des Barrens) an, um den Mangel an elektromagnetischem Rühren auszugleichen.

Durch die Nutzung der hohen Wärme und der schützenden Atmosphäre des Vakuumlichtbogenofens legen Sie die wesentliche Grundlage für eine leistungsstarke, leichte hoch-entropische Legierung.

Zusammenfassungstabelle:

| Merkmal | Vorteil für (AlTiV)100−xCrx-Legierungen |

|---|---|

| Vakuum-/Inertgasatmosphäre | Verhindert oxidativen Verlust von reaktivem Aluminium und Titan |

| Hochintensiver elektrischer Lichtbogen | Schmilzt schnell hochschmelzende hochschmelzende Metalle (V, Cr) |

| Nicht verzehrbare Elektrode | Eliminiert Kontamination für die Produktion von Barren hoher Reinheit |

| Mehrere Wiederaufschmelzzyklen | Überwindet Homogenitätsprobleme für eine gleichmäßige Elementverteilung |

| Niedriger Sauerstoffgehalt | Verbessert die Duktilität durch Reduzierung der Bildung spröder Oxidphasen |

Verbessern Sie Ihre Legierungsforschung mit KINTEK Precision

Das Erreichen der perfekten Balance zwischen Reinheit und Homogenität in hoch-entropischen Legierungen erfordert erstklassige Ausrüstung. KINTEK bietet branchenführende Vakuumlichtbogenschmelzanlagen, Muffelöfen und CVD-Systeme, die für die einfache Handhabung von reaktiven und hochschmelzenden Metallen entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E: Optimiert für komplexe Legierungssysteme wie (AlTiV)Cr.

- Anpassbare Lösungen: Maßgeschneiderte Hochtemperatur-Laböfen für einzigartige Materialanforderungen.

- Unübertroffene Reinheit: Entwickelt, um Sauerstoffkontamination zu minimieren und die Leistung zu maximieren.

Bereit, Ihren Schmelzprozess zu verfeinern? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Corrosion-Wear Mechanism of (AlTiV)100−xCrx Lightweight High-Entropy Alloy in the 3.5 wt.% NaCl Solution. DOI: 10.3390/ma18112670

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Bedeutung von Vakuum-Entgasungsanlagen bei der Gel-Schaumbildung? Sicherstellung der strukturellen Integrität von Biokeramiken

- Welche Materialien können in einem Vakuumglühofen verarbeitet werden? Ideal für reaktive Metalle und Elektronik

- Warum ist eine VakUumUmfeld bei der Verwendung eines Spark Plasma Sintering (SPS)-Ofens für Ti64-Si3N4-ZrO2 unerlässlich? Optimale Dichte & Reinheit erzielen

- Wie funktioniert das Vakuumpumpsystem in einem vertikalen Vakuumofen? Erfahren Sie mehr über den mehrstufigen Prozess für Präzision

- Was ist der Zweck der Überführung von Hochtemperaturglas in einen vorgeheizten Auslöseofen? Gewährleistung der Probenintegrität

- Was sind die Kernfunktionen von Zweikammer-Vakuumwärmebehandlungssystemen? Master Precision Gas Quenching

- Welche Funktion hat die Heizkammer in einem Fallboden-Abschreckofen?Unverzichtbar für die Präzisionswärmebehandlung

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für Al2O3-TiC? Sicherstellung der Reinheit & Verhinderung von Oxidation