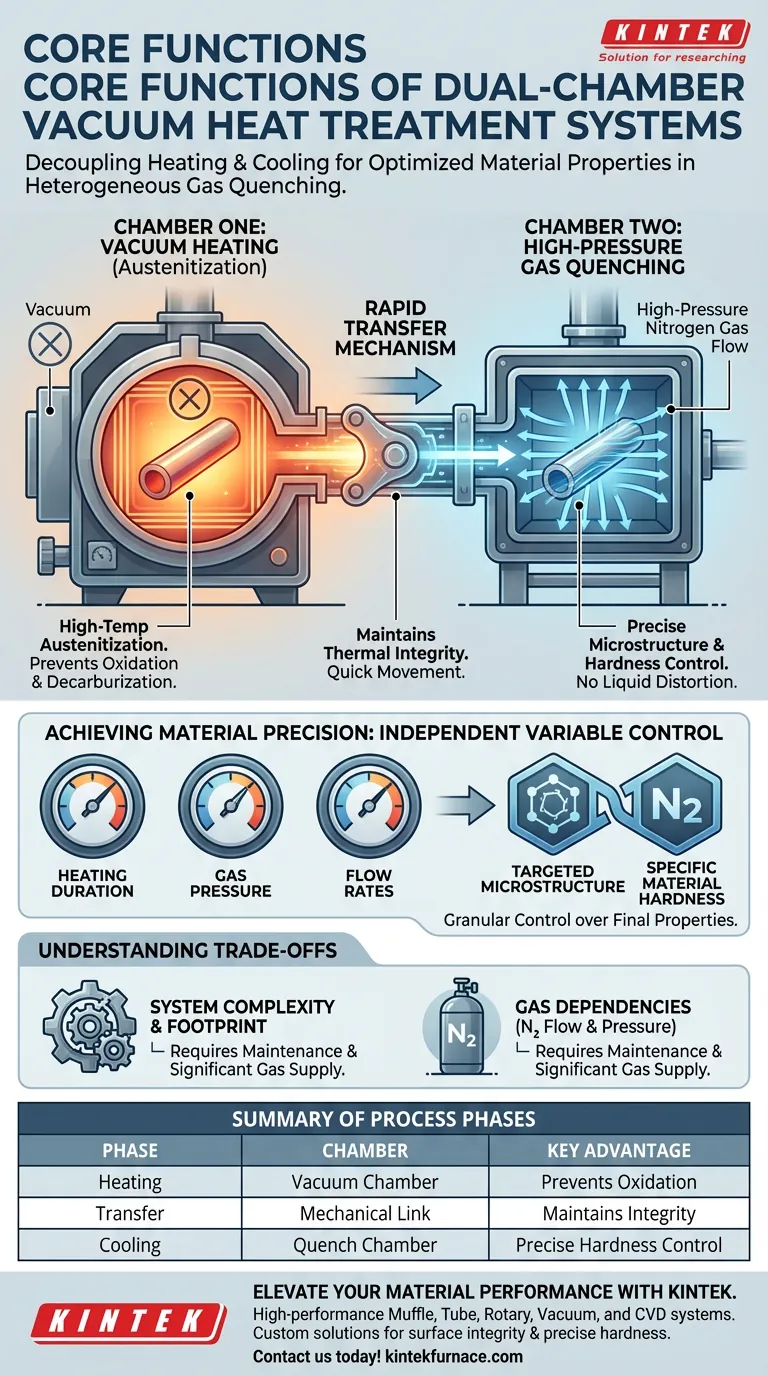

Zweikammer-Vakuumwärmebehandlungssysteme dienen als präzise Integrationsplattformen, die die Erhitzungs- und Abkühlphasen der Metallurgie entkoppeln, um Materialeigenschaften zu optimieren. Diese Systeme funktionieren, indem sie zunächst Proben einer Hochtemperatur-Austenitisierung in einer schützenden Vakuumumgebung unterziehen und sie dann mechanisch in eine separate Kammer zur Hochdruck-Stickstoffgasabschreckung überführen.

Kernbotschaft: Der entscheidende Vorteil eines Zweikammersystems ist die physische Trennung von Heiz- und Kühlumgebungen. Dieses Design ermöglicht ein oxidationsfreies Erhitzen, gefolgt von einer schnellen Kühlung unter hohem Druck, wodurch Ingenieuren eine granulare Kontrolle über Mikrostruktur und Härte ermöglicht wird, die bei Systemen mit einer einzigen Umgebung oft schwer zu erreichen ist.

Die Mechanik des Zweikammerprozesses

Kammer Eins: Geschützte Austenitisierung

Die erste funktionale Phase findet in der Heizkammer statt. Hier führt das System eine Hochtemperatur-Austenitisierung durch und erhitzt die Probe auf einen vordefinierten Sollwert.

Entscheidend ist, dass dies unter Vakuumschutz geschieht. Diese Umgebung eliminiert reaktive Gase und verhindert Oberflächenoxidation oder Entkohlung während der kritischen Heizphase.

Der Schnelltransfermechanismus

Nach Abschluss des Heizzyklus initiiert das System eine Transfersequenz. Die Probe wird von der Vakuumheizkammer in die Abschreckkammer bewegt.

Geschwindigkeit ist hier entscheidend, um die thermische Integrität des Teils vor Beginn der Kühlphase zu erhalten.

Kammer Zwei: Hochdruck-Gasabschreckung

Nach dem Eintritt in die zweite Kammer durchläuft die Probe eine schnelle Kühlung. Das System leitet Hochdruck-Stickstoffgas ein, um Wärme aus dem Material abzuführen.

Diese Phase unterscheidet sich von der Flüssigabschreckung; sie nutzt den Gasfluss, um die erforderlichen Kühlraten zu erreichen, ohne die Umweltbelastung oder Verzugsrisiken, die oft mit Öl oder Wasser verbunden sind.

Erreichen von Materialpräzision

Kontrolle der kritischen Variablen

Das Zweikammerdesign ermöglicht die unabhängige Verwaltung von Prozessvariablen. Bediener können Heizdauer, Gasdruck und Durchflussraten präzise steuern.

Diese Trennung stellt sicher, dass die für das Erhitzen erforderlichen Bedingungen die für das Abkühlen erforderlichen Bedingungen nicht beeinträchtigen und umgekehrt.

Anvisieren von Mikrostruktur und Härte

Die Hauptfunktion dieses Systems besteht darin, die interne Struktur des Metalls zu manipulieren.

Durch die Steuerung der Geschwindigkeit und des Drucks der Stickstoffabschreckung können Ingenieure die endgültige Mikrostruktur bestimmen. Dies korreliert direkt mit dem Erreichen der spezifischen Materialhärte, die für die Endanwendung der Komponente erforderlich ist.

Verständnis der Kompromisse

Systemkomplexität und Platzbedarf

Obwohl effektiv, sind Zweikammersysteme naturgemäß komplexer als Einkammersysteme. Die Notwendigkeit eines mechanischen Transfermechanismus führt bewegliche Teile ein, die gewartet werden müssen, um konsistente Transfergeschwindigkeiten zu gewährleisten.

Gasabhängigkeiten

Die Abhängigkeit von Hochdruckstickstoff für die Abschreckung ist ein zentraler betrieblicher Aspekt. Das Erreichen der schnellsten Kühlraten erfordert erheblichen Gasfluss und Druck, was zu einer primären Variable in der Betriebsplanung wird.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Die Vakuumheizphase ist Ihre Priorität, da sie sicherstellt, dass das Teil frei von Oxidation bleibt und nur minimale Nachbearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf spezifischer Härte liegt: Konzentrieren Sie sich auf die Fähigkeiten der Abschreckkammer, insbesondere auf die Einstellbarkeit von Gasdruck und Durchflussraten, um die gewünschte Mikrostruktur zu fixieren.

Diese Systeme bieten die definitive Lösung für Anwendungen, bei denen das Gleichgewicht zwischen Oberflächenqualität und präzisen mechanischen Eigenschaften nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Prozessphase | Kammerntyp | Kernfunktion | Hauptvorteil |

|---|---|---|---|

| Erhitzen | Vakuumkammer | Hochtemperatur-Austenitisierung | Verhindert Oxidation & Entkohlung |

| Transfer | Mechanische Verbindung | Schnelle Probenbewegung | Erhält die thermische Integrität für die Abschreckung |

| Kühlen | Abschreckkammer | Hochdruck-Stickstoffgas | Präzise Mikrostruktur- & Härte-Kontrolle |

Steigern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie das Potenzial Ihrer Wärmebehandlungsprozesse mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen der modernen Metallurgie zugeschnitten sind.

Ob Sie eine Standard-Zweikammerkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unser Ingenieurteam stellt sicher, dass Sie jedes Mal perfekte Oberflächenintegrität und präzise Materialhärte erzielen.

Bereit, die Fähigkeiten Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen mit unseren Experten zu besprechen.

Visuelle Anleitung

Referenzen

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie verbessert das Vakuumaufkohlen die Oberflächenqualität? Erzielen Sie saubere Teile mit hoher Festigkeit

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Behandlung von extrudierten Faserpellets? Erhaltung der Integrität

- Wie tragen kundenspezifische Vakuumöfen zur Energieeffizienz bei? Kosteneinsparungen und umweltfreundliche Verarbeitung freischalten

- Welcher Temperaturbereich wird beim Vakuumlöten verwendet? Erzielen Sie starke, flussmittelfreie Metallverbindungen

- Warum ist Graphit das Material der Wahl für Vakuumöfen? Unübertroffene Leistung bei extremer Hitze

- Was sind die Prozessvorteile von RTT gegenüber Vakuumglühen für Nickel-Silizium? Präzise Submikrometer-Kontrolle erreichen

- Wie überwachen Mehrpunkt-Temperatursensoren die Gleichmäßigkeit von Vakuumöfen? Gewährleistung einer Präzision von ±3 °C bei der Wärmebehandlung

- Warum wird ein Vakuumtrockenschrank zur Vorbereitung von CuCo2O4-Elektroden benötigt? Gewährleistung von Hochleistungs-Superkondensator-Tests