Im Kern verbessert das Vakuumaufkohlen die Oberflächenqualität, indem es die Umgebung, in der die Wärmebehandlung stattfindet, grundlegend verändert. Durch die Entfernung von Sauerstoff und anderen atmosphärischen Verunreinigungen beseitigt der Prozess die Hauptursache für häufige Oberflächenfehler wie Oxidation und Entkohlung, was zu einem sauberen, hellen Finish und einer überlegenen metallurgischen Integrität führt.

Die entscheidende Erkenntnis ist, dass das herkömmliche Aufkohlen gegen eine feindliche Atmosphäre ankämpft, während das Vakuumaufkohlen die Atmosphäre vollständig entfernt. Dies verhindert nicht nur sichtbaren Oberflächenzunder, sondern auch mikroskopische Defekte unter der Oberfläche, die die mechanische Leistung und die Ermüdungslebensdauer einer Komponente beeinträchtigen.

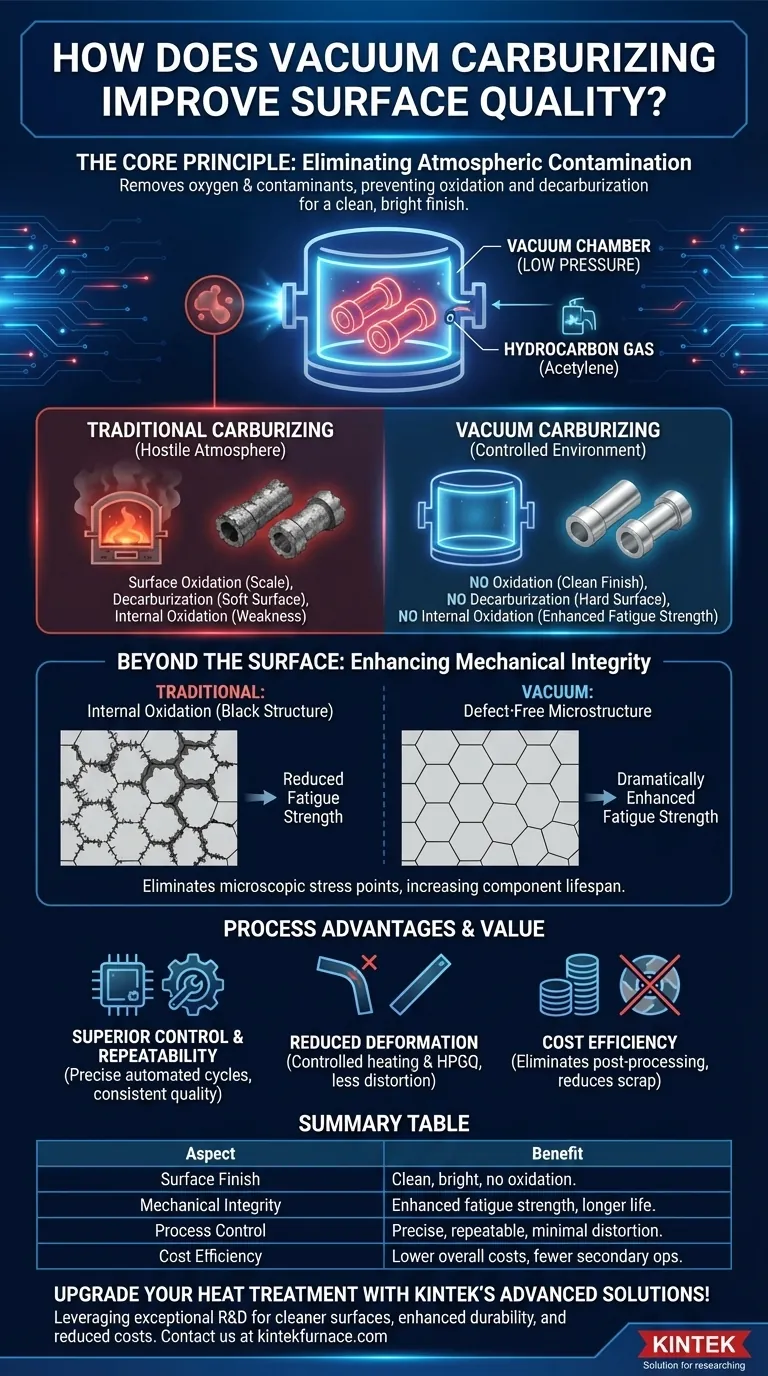

Das Kernprinzip: Beseitigung von atmosphärischen Verunreinigungen

Der Hauptvorteil des Vakuumaufkohlens ergibt sich daraus, dass der Prozess in einer kontrollierten Umgebung mit niedrigem Druck durchgeführt wird. Dies verhindert unerwünschte chemische Reaktionen zwischen der erhitzten Metalloberfläche und der umgebenden Atmosphäre.

Was ist Vakuumaufkohlen?

Das Vakuumaufkohlen, auch bekannt als Niederdruckaufkohlen (LPC), ist ein Einsatzhärteverfahren. Die Teile werden in einer Vakuumkammer auf hohe Temperaturen – typischerweise zwischen 1600–1950 °F (870–1070 °C) – erhitzt.

Anschließend wird ein Kohlenwasserstoffgas, meistens Acetylen, bei sehr niedrigem Druck eingeleitet. Das Gas zersetzt sich, wodurch Kohlenstoff in die Stahloberfläche diffundieren und eine harte, verschleißfeste Schicht oder „Aufkohlungszone“ bilden kann.

Verhinderung von Oberflächenoxidation

Bei herkömmlichen Wärmebehandlungen führt die hohe Temperatur dazu, dass die Metalloberfläche mit dem Sauerstoff in der Luft reagiert und eine dunkle, raue Schicht aus Oxidzunder bildet.

Da beim Vakuumaufkohlen der Sauerstoff entfernt wird, kann diese Reaktion nicht stattfinden. Das Ergebnis ist ein Teil, das seinen ursprünglichen metallischen Glanz und eine helle, glatte Oberflächengüte behält, wodurch die Notwendigkeit einer nachfolgenden Reinigung oder Polierung entfällt.

Vermeidung von Entkohlung

Entkohlung ist der Verlust von Kohlenstoff von der Stahloberfläche, was in atmosphärischen Öfen auftreten kann. Dies führt dazu, dass die Oberfläche weicher als beabsichtigt ist, was die Verschleißfestigkeit verringert.

Die präzise kontrollierte Umgebung beim Vakuumaufkohlen stellt sicher, dass keine reaktiven Mittel vorhanden sind, die Kohlenstoff aus dem Stahl ziehen, wodurch die chemische Integrität der Oberfläche erhalten bleibt.

Jenseits der Oberfläche: Verbesserung der mechanischen Integrität

Die Vorteile des Vakuumaufkohlens reichen tief unter die sichtbare Oberfläche und wirken sich direkt auf die strukturellen und mechanischen Eigenschaften der Komponente aus.

Die Eliminierung innerer Oxidation

Ein signifikanter Fehler beim herkömmlichen Gasaufkohlen ist die interkristalline oder innere Oxidation. Sauerstoff dringt entlang der Korngrenzen des Stahls ein und bildet Oxidnetzwerke direkt unter der Oberfläche.

Dieser Defekt, oft als „schwarze Struktur“ bezeichnet, wirkt als eine Reihe mikroskopischer Spannungspunkte und reduziert die Ermüdungsfestigkeit des Materials erheblich. Das Vakuumaufkohlen verhindert die Bildung dieses Defekts vollständig.

Der direkte Einfluss auf die Ermüdungsfestigkeit

Durch die Eliminierung sowohl der Oberflächen- als auch der inneren Oxidation erzeugt das Vakuumaufkohlen eine sauberere, gleichmäßigere Mikrostruktur.

Diese defektfreie Oberflächenschicht erhöht die Ermüdungsfestigkeit der Komponente dramatisch. Teile werden zuverlässiger und haben eine längere Lebensdauer, was für Hochleistungsanwendungen wie Zahnräder und Lager entscheidend ist.

Verständnis der Prozessvorteile und Kompromisse

Obwohl die metallurgischen Vorteile klar sind, bietet der Prozess selbst deutliche Vorteile in Bezug auf Kontrolle und Konsistenz, obwohl er eigene Überlegungen mit sich bringt.

Überlegene Kontrolle und Wiederholbarkeit

Der gesamte Vakuumaufkohlzyklus wird von Mikroprozessoren gesteuert. Dies ermöglicht eine präzise Kontrolle und Überwachung von Temperatur, Druck und Gasfluss.

Dieser hohe Automatisierungsgrad reduziert menschliche Fehler und Prozessvariablen und stellt sicher, dass jedes Teil in einer Charge – und jede nachfolgende Charge – eine hochgradig konsistente und wiederholbare Behandlung erhält.

Reduzierte Verformung bei komplexen Teilen

Das Vakuum ermöglicht hochgradig kontrollierbare Heizgeschwindigkeiten. Dies minimiert den Temperaturunterschied zwischen Oberfläche und Kern eines Teils, reduziert thermische Spannungen und minimiert Verzerrungen.

Darüber hinaus wird das Abschrecken oft mit Hochdruckgas (HPGQ) in derselben Vakuumkammer durchgeführt. Diese kontrollierte Abkühlung ist weniger aggressiv als das herkömmliche Ölbad, was die Verformung weiter reduziert, insbesondere bei komplexen oder dünnwandigen Geometrien. Dies reduziert oft die Notwendigkeit kostspieliger Nachbehandlungsschliffe.

Die Kosten- und Komplexitätsbetrachtung

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar, und die Zykluszeiten können manchmal länger sein als bei herkömmlichen Methoden.

Diese anfänglichen Kosten werden jedoch oft durch den Wegfall von Nachbearbeitungsschritten wie Strahlen oder Schleifen, reduzierte Ausschussraten aufgrund von Verformungen sowie die überlegene Leistung und Lebensdauer des Endprodukts ausgeglichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Aufkohlverfahrens hängt von den spezifischen Anforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungslebensdauer und Zuverlässigkeit liegt: Das Vakuumaufkohlen ist die überlegene Wahl, da die Eliminierung innerer Oxidation direkt zu einer verbesserten Langlebigkeit der Komponenten führt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer oder dünnwandiger Teile liegt: Das Vakuumaufkohlen bietet aufgrund seiner kontrollierten Heiz- und Abschreckzyklen eine unübertroffene Dimensionsstabilität, wodurch Verformungen und Nachbehandlungsarbeiten minimiert werden.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hellen Oberfläche ohne Sekundäroperationen liegt: Das Verfahren erzeugt inhärent eine oxidfreie Oberfläche und ist somit ideal für Teile, bei denen das Endergebnis wichtig ist.

Letztendlich ist die Wahl des Vakuumaufkohlens eine strategische Entscheidung, um eine qualitativ hochwertigere Komponente von der Oberfläche nach innen zu konstruieren.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Oberflächengüte | Eliminiert Oxidation und Entkohlung für ein sauberes, helles Finish |

| Mechanische Integrität | Verhindert innere Oxidation, verbessert die Ermüdungsfestigkeit und die Lebensdauer der Komponente |

| Prozesskontrolle | Bietet eine präzise, wiederholbare Behandlung mit minimaler Verformung für komplexe Teile |

| Kosteneffizienz | Reduziert den Bedarf an Nachbearbeitung wie Schleifen und senkt die Gesamtkosten |

Werten Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert sauberere Oberflächen, verbesserte Teilehaltbarkeit und reduzierte Betriebskosten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumaufkohlanlagen Ihre Komponentenqualität und Effizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen